狀態監測系統在乙二醇裝置中的應用

吳偉文

(中國石化上海石油化工股份有限公司化工部, 200540)

狀態監測系統在乙二醇裝置中的應用

吳偉文

(中國石化上海石油化工股份有限公司化工部, 200540)

中國石化上海石油化工股份有限公司乙二醇裝置應用設備狀態監測與故障診斷系統,對轉動設備運行狀態進行監測,診斷和分析了多起故障隱患,為及時制訂處理措施提供技術支持,確保了裝置生產的連續安全平穩運行。

狀態監測 故障診斷 設備管理 乙二醇

狀態監測通常是指通過測取設備運行時產生的振動信號進行處理分析和特征提取,判斷設備所處狀態屬正常還是異常,從而對設備當前的運行狀態作出評估和處理。其根本目標是保證設備的安全、可靠、高效和經濟運行[1]。

1 PMS點檢網絡化設備監測系統特點及應用

1.1 系統特點及功能

離線式設備監測系統(PMS)依托中國石化上海石油化工股份有限公司化工部(以下簡稱化工部)內部網絡,采用服務器/客戶端體系結構,以數據庫為核心,將各點檢工作站(以裝置為單位)的設備狀況信息動態上傳至服務器,實現數據的內部共享,并利用客戶端程序進行數據讀取,不僅有助于各工作站現場設備監測診斷人員的直接溝通,而且使中、高層技術和管理人員可及時了解設備狀況,進一步優化宏觀管理。該系統的功能為:動態上傳點檢工作站的設備數據至數據庫服務器,實現數據積累和共享;客戶端軟件(包括信號分析和狀態瀏覽兩部分)采用樹狀結構直觀顯示設備的狀態信息;信號分析軟件提供時域、幅值域、頻域、時差域等多種分析功能,能夠分析化工部設備中任一測點的數據并顯示趨勢;信號分析軟件提供包含幅值、頻段報警在內的多種報警方式;信號分析軟件自動生成測點的報警事件報告和數據分析報告;報警設置具有用戶根據系統實際情況進行修改、調整的功能;瀏覽器為管理人員提供測點分布圖片、設備報警狀態以及各類統計信息。

1.2 應用情況

作為設備管理的一個重要手段,化工部乙二醇裝置針對設備運行的實際情況,從2004年起,應用上海華陽監測儀器有限公司生產的PMS網絡化設備巡檢系統,對轉動設備實施全面的狀態監測工作。

為此,按照化工部建立的管理網絡和管理制度,乙二醇裝置實行每周一次的數據采集、上傳及分析,對有異常或振動有上升趨勢的則根據實際情況增加監測頻次,以便對故障的嚴重程度進行定量和定性的分析與跟蹤,從而使設備的運行狀況及時展現在設備管理人員面前,更好的實現對設備的管理和維護。

2 PMS系統的實際應用分析

通過對PMS系統的運用,每年能診斷和分析多起故障隱患,下面列舉幾個典型案例。

2.1 1#乙二醇G-920A轉子不平衡故障

2.1.1 轉子不平衡故障反映的振動特性

所謂不平衡,就是由于旋轉體軸心周圍的質量分布不均,使其在旋轉過程中產生離心力而引起振動的現象。由不平衡所引發的振動,其最重要的特點就是發生與旋轉同步的基本振動,其振動有如下特性。

(1)振動方向:以徑向為主,尤其為水平方向;

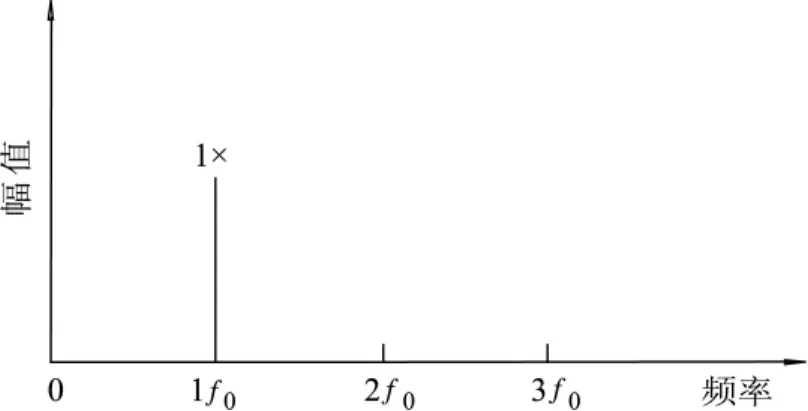

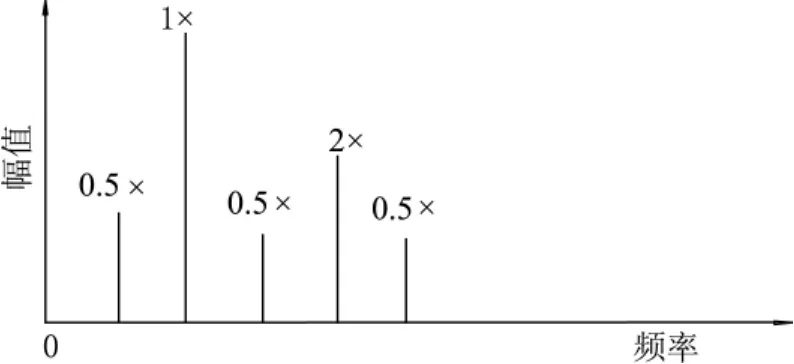

(2)振動頻率:以旋轉頻率為主要頻率f0(見圖1);

(3)相位:與旋轉標記經常保持一定的角度(同步);

(4)振幅:在一階臨界轉速內隨著轉速的升高,振幅增長的很快,轉速降低時,振幅回落也很快。

圖1 不平衡的振動頻譜

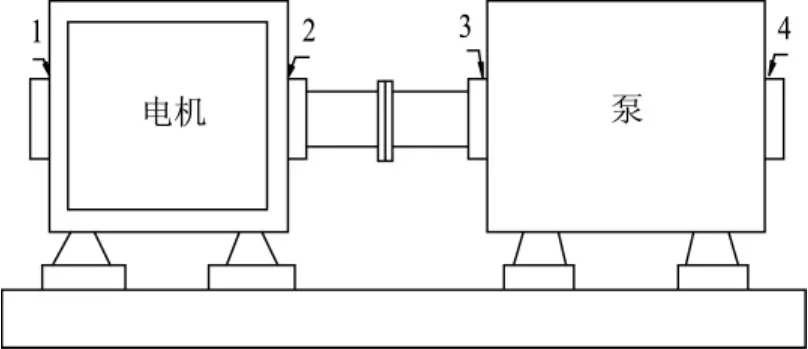

此類簡支型機泵的測點設置在具有足夠靈敏度的軸承座上(見圖2),每個測點均包含軸向(A)、水平方向(B)和垂直方向(V),其不平衡故障的特征信號主要表現在基頻(1×,“×”意為“倍頻”,以下相同,如2×即為2倍頻),且在頻譜圖中,各諧波能量尤以基頻的能量最為突出,而且徑向比軸向占明顯的優勢[2]。

圖2 G-920泵示意

2.1.2 故障信號的診斷及分析

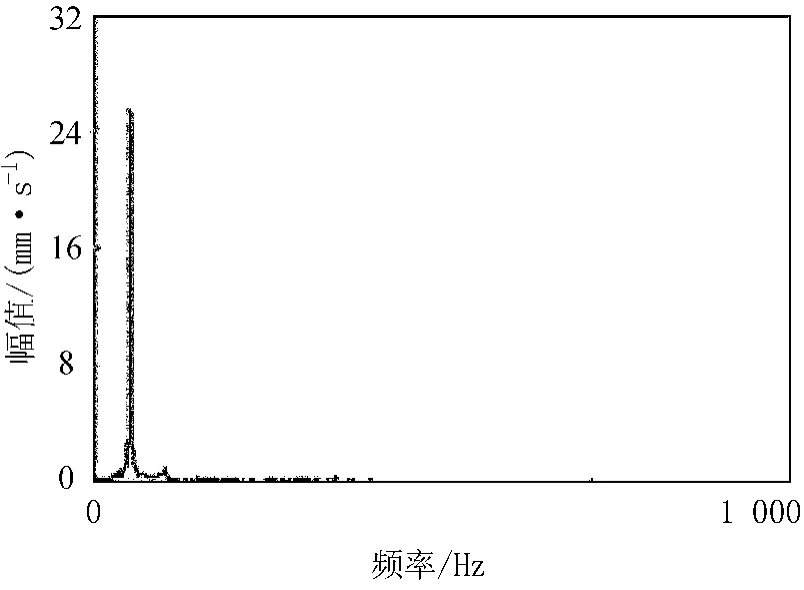

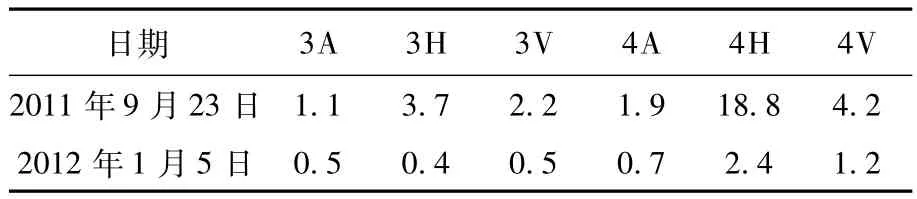

2011年9月23日發現該泵在運行中振動偏大,經狀態監測發現泵非驅動端4H(見圖3)振動幅值達到27 mm/s,振動值(振動速度有效值或振動烈度)已超過標準,達到18.8 mm/s(標準為不大于11.2 mm/s)。

通過截取故障設備的相關振動頻譜及振動波形信號進行分析:該泵經過長時間運行后,相關部件存在疲勞磨損,進而引起轉子平衡破壞,泵的振動偏大;4H的振動波形為標準的不平衡癥狀信號(見圖4);另外,該位置(泵非驅動端4A、4H、4V)3個方向測點的振動頻譜均為1×,占明顯優勢,而4H尤為特出。由此得出結論,即泵存在轉子不平衡故障。因無備件,此泵暫作緊急備用。12月中旬備件到貨,隨即進行拆檢,檢查后發現轉子平衡盤磨損嚴重,而從平衡盤照片中可以清晰地看到平衡盤端面的不均勻嚴重磨損。由此也印證了故障原因分析與實際情況相吻合。

圖3 4H(水平向)頻譜

圖4 4H(水平向)波形

經過檢修后,2012年1月5日G-920A試車運行,振動值明顯改觀,泵振動恢復到正常狀態,檢修前后振動數據請見表1。

表1 振動速度有效值 mm/s

2.2 2#乙二醇2G-920A電機軸承摩擦故障

2.2.1 摩擦故障所反映的振動特性

當旋轉體與靜止件相接觸時,轉子摩擦通常會產生0.5×的頻率。摩擦有可能是局部摩擦也可能是整圈摩擦,會產生許多頻率,激起一個或幾個共振,有較多的亞諧波的倍數頻率(0.5×、1×、1.5×、2×、2.5×等),在徑向方面表現較突出(見圖5)。轉子摩擦會激起許多高頻,如軸與軸承接觸,則摩擦可能很嚴重,軸與密封接觸,摩擦則稍輕一些。如由間隙過大的滑動軸承支承的系統中存在不平衡或不對中則會引起大的振動。

圖5 典型的摩擦頻譜

2.2.2 故障信號的診斷及分析

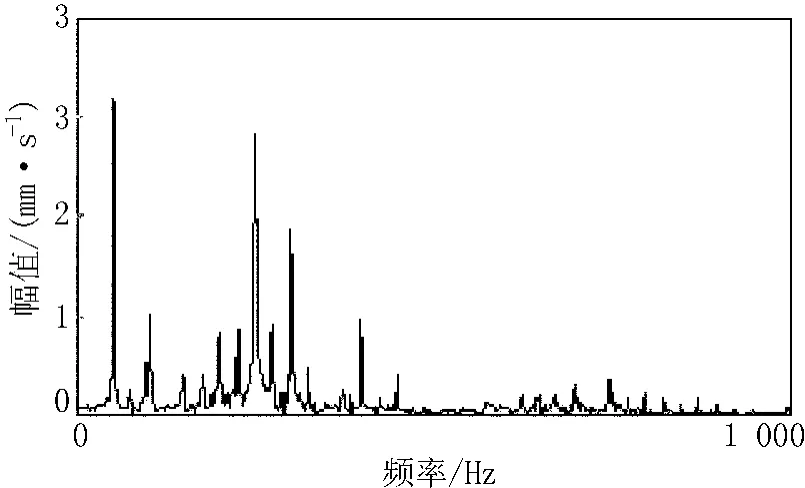

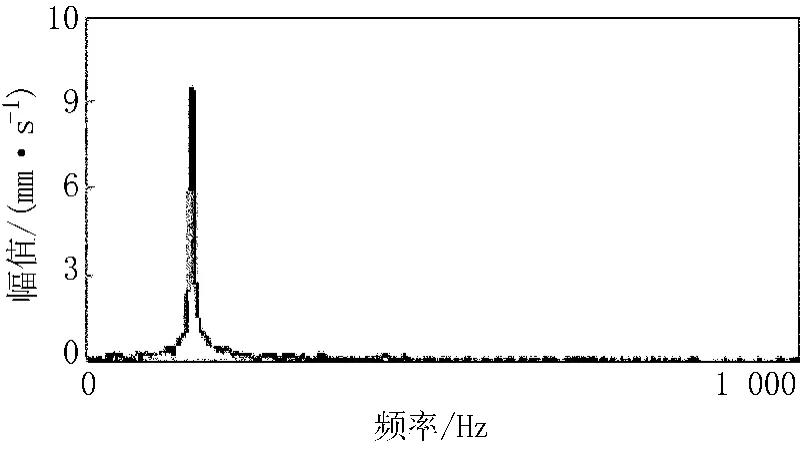

2011年12月6日,2G-920A振動異常(測點分布參見圖2),經對該泵振動所反映的特征信號作頻譜分析,發現有 1×、1.5×、2×、2.5×、3×、3.5×、4.5×等具有摩擦特征的故障頻率;表現在頻譜的整數倍頻兩旁有0.5×倍頻的邊差頻率(該泵工頻為50Hz)(見圖6~7)。測點圖1H(圖6)中整數倍旁有半倍頻,且在高頻處也出現類似的頻率(如4.5×、5.5×),同時其他圖譜中(如圖7)也有類似現象,因而得出該泵轉子存在較為嚴重的摩擦故障。

圖6 2G-920A 1H(水平向)頻譜

圖7 1V(垂直向)頻譜

再看圖6,其振動能量主要分布于1×、2×、及高頻6×處,并且2×頻率分量其振動值已超過1×的50%,這預示著該泵還存在不對中的故障潛證。

通過分析,安排停機拆檢,經拆檢發現該電機非驅端(測點1A、1H、1V位置)軸承已摩擦開裂(見圖8)。經過檢修更換新軸承后安裝調車,電機振動恢復正常。檢修前后振動數據見表2。

表2 檢修前后軸承振動速度有效值 mm/s

圖8 非驅動端故障軸承

2.3 2#乙二醇2G-116B軸系對中不良故障

2.3.1 軸系不對中情形

所謂不同軸,是指用聯軸節聯接起來的兩根軸的中心線不重合的現象,又稱不對中。不同軸現象可進一步細分為3種情形:(a)位置不對中;(b)角度不對中;(c)位置和角度不對中。當泵與電機軸系存在不同軸時,除產生徑向振動外,還容易發生軸向振動。不同軸不嚴重時,其頻率成分為旋轉基頻;嚴重時,則產生旋轉基頻的高次諧波成分。

2.3.2 不對中振動的特點

不對中振動的特點主要由以下幾點:

(1)一般為1×為主,也有2×的,當2×處的幅值大于1×處的50%時意味不對中程度已加劇,如聯軸器軸系不同軸劇烈時,也會發生3×等諧頻成分;

(2)隨著不對中程度的增加,產生很大的軸向振動分量;

(3)振幅與轉速的關系不大。

2.3.3 故障信號的診斷及分析

2G-116B為懸臂式離心泵,2011年12月29日監測跟蹤到振動偏大,經校驗該泵組原始對中情況,測得泵與電機外圓相差0.60 mm,平面差0.27 mm,標準要求為外圓不大于0.10 mm,平面不大于0.05 mm。以下結合圖譜進行分析說明。

從上面不對中故障反映的振動特性中可以知道,當聯軸器軸系對中不良時,有時會呈現3×頻率(工頻為25 Hz),嚴重時會有它的倍頻頻率信號出現(如2倍的3×),見圖9~11測點3A、3H、3V,圖譜中頻譜分量最大的頻率為150 Hz,這是3×的2倍,另外,測點3A軸向頻譜分量也較大,振動有效值達3.92 mm/s,與泵存在不對中的情況相吻合。

經過檢修后,2G-116B泵振動顯著改善,振動最大點3V由9.3 mm/s減小到4.1 mm/s,泵振動基本恢復到正常狀態。

圖9 3A(軸向)頻譜

圖10 3H(水平向)頻譜

圖11 3V(垂直向)頻譜

一臺機組出現故障,有時并不只是單純的一種機械故障,而往往是幾種故障同時存在的現象。因此,認真做好運行設備故障診斷及分析,使設備維修有的放矢,既提高設備的運行安全,又保障了裝置平穩生產。

3 結束語

通過上述理論分析和案例分析可以知道,狀態監測系統的應用對設備管理意義重大,它可以幫助我們分析判斷設備運行狀況,合理安排檢修計劃,有效指導和評價設備維修及質量性能,降低維修成本,形成設備管理的新模式。隨著狀態監測技術的深入應用,設備管理水平將有更大的提高。

[1] 黃長藝,嚴普強.機械工程測試技術基礎[M].北京:機械工業出版社,2001.

[2] 全國機械振動與沖擊標準化技術委員會.GB/T 6075.3—2001在非旋轉部件上測量和評價機器的機械振動(第3部分)[S].北京:中國標準出版社,2001.

Application of Status Inspection System in Ethylene Glycol Plant

Wu Weiwen

(Chemical Division,SINOPEC Shanghai Petrochemical Co.,Ltd.200540)

The ethylene glycol plant of SINOPEC Shanghai Petrochemical Company Limited used equipment status inspection and fault diagnosis system to inspect the operation status of equipment.The system inspected and analyzed several hidden dangers of faults,which provided technical support for formulating treatment measures in time,and ensured continuous,safe and stable operation of unit.

status inspection,fault diagnosis,equipment management,ethylene glycol

1674-1099 (2012)05-0047-04

TP277

A

2012-05-28。

吳偉文,男,1967年出生,工程師,2003年畢業于華東理工大學機械系機械設計制造及自動化專業,現從事設備管理工作,曾發表論文1篇。