天然氣放空管線斷裂失效原因分析

季華建,王 希,周 揚,文佳卉

(中國石油獨山子石化公司,新疆獨山子 833600)

天然氣放空管線斷裂失效原因分析

季華建,王 希,周 揚,文佳卉

(中國石油獨山子石化公司,新疆獨山子 833600)

埋地天然氣放空管線是是集輸體系重要的組成部分,借助宏觀檢查、材質(zhì)分析、金相分析和力學性能測試等手段,對發(fā)生斷裂的天然氣埋放空線的宏觀斷口形貌、顯微組織、力學性能等進行了研究,尋找管線發(fā)生斷裂的原因,為以后類似管線的生產(chǎn)安裝提供參考。結(jié)果表明,該管線在埋地過程中,管線受到了外力作用,使管線在最大變形處產(chǎn)生了很大的應(yīng)力,最終發(fā)生脆性斷裂。這就要求我們在埋地管線施工中,除了嚴格檢查材料本身的質(zhì)量依據(jù)有關(guān)標準,施工階段合理保障管線不受外界因素的破壞,對每一個施工環(huán)節(jié)都要保證施工質(zhì)量,確保管線能承壓,不堵塞,符合設(shè)計的全部要求,才不至于出現(xiàn)一系列安全事故和質(zhì)量事故的發(fā)生。

顯微組織 力學性能 脆性斷裂

發(fā)送筒埋地的天然氣放空管線在2009年6月進行下管和填埋,管深1.3 m左右,埋設(shè)環(huán)境溫度約為25~30℃。同年10月對其進行水壓試驗,水壓試驗的最高壓力為12 MPa,水壓試驗過程中管線無異常現(xiàn)象。2010年3月管道所處地域和地溫均在0℃左右。

2010年3月23日下午精河分輸壓氣站閥門連鎖系統(tǒng)安裝完畢進行調(diào)試。因調(diào)試需要,需對清管器接收筒和清管器發(fā)送筒進行充壓。因時間關(guān)系,當日未對清管器接收筒和清管器發(fā)送筒放空。2010年3月24日操作人員首先點燃放空火炬,之后全開1205號閥,緩開1206號閥,控制氣體流量,對清管器接收筒進行放空操作。至11:00,清管器接收筒放空操作結(jié)束,站場未見異常,操作人員開始對清管器發(fā)送筒進行放空作業(yè)。操作人員全開1305號閥,緩開1306號閥,控制氣體流量,開始對清管器發(fā)送筒進行放空,此時筒內(nèi)壓力為7.56 MPa。待1306#閥開度達到10%,筒內(nèi)壓力降至7 MPa時,突然聽到一聲悶響,距清管器發(fā)送筒西側(cè)10 m處,大量沙土和碎石噴出地面,高度達到1 m。操作人員緊急關(guān)閉1305號、1306號,中止放空。經(jīng)檢查發(fā)現(xiàn)天然氣放空管線斷裂。

管線的材質(zhì)為L245NB,規(guī)格為Φ89 mm×6 mm。設(shè)計、安裝資料不詳。由于用戶僅送來已擱置一個月左右的斷裂管段,現(xiàn)場也已經(jīng)恢復完好,所以此次我單位僅對所送試樣進行分析。

1 檢驗情況

對斷裂埋地天然氣放空管線進行宏觀檢查、壁厚測試、硬度測定、材質(zhì)分析、金相分析、力學性能等檢測項目,檢測結(jié)果如下:

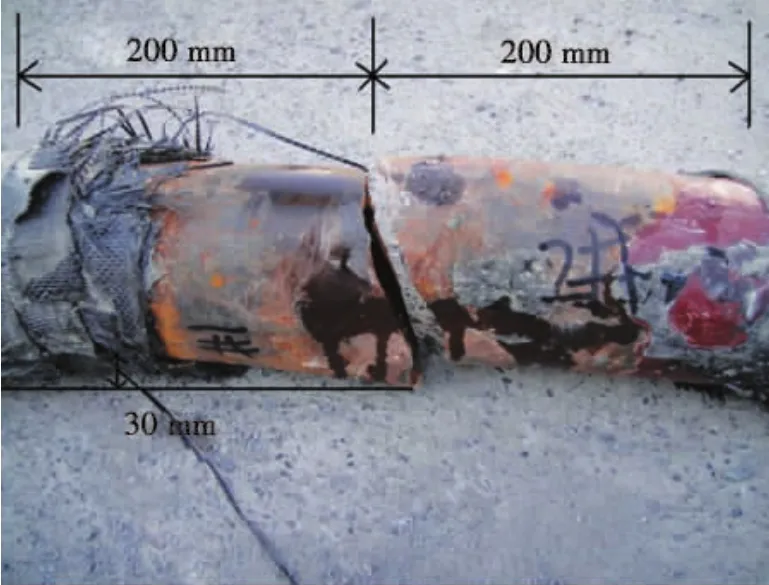

1.1 宏觀檢查[1]

管線外表面涂覆防腐層,斷口略傾斜于管道軸線,斷口處管子受到外力作用擠壓變形,兩側(cè)附近變形區(qū)域達200 mm左右,管線直線度最大處達到30 mm,見圖1。斷裂部位外部有多處嚴重的機械損傷,表面損傷深度為0.5 mm。管線斷口直徑發(fā)生壓扁變形,最大直徑達到98.94 mm,最小直徑達到61.94 mm,管線斷口外表面防腐層脫落,管線內(nèi)、外表面均呈顯紅褐色的銹蝕。

圖1 管線斷裂處Fig.1 Pipeline fracture

對斷裂斷口進行觀察,斷口放置時間較長,斷口被紅褐色鐵銹覆蓋。斷口平齊,無金屬光澤,無明顯撕裂痕跡,斷口人字紋指向非常明顯,人字紋指向為起裂源,起裂塑性區(qū)較小,斷口特征表明斷裂脆性斷裂。

1.2 壁厚測試

管線正常部位壁厚值為6.18~6.34 mm,變形部位壁厚值為5.98~6.25 mm,管線壁厚未發(fā)生明顯減薄。

1.3 材質(zhì)分析

對斷管試樣的正常處和變形處進行化學成分測定,根據(jù)GB/T4336-2002標準進行試驗,管線變形處和正常處的成分一致,表明沒有成分偏析,材料的成分符合要求。實測數(shù)據(jù)如表1。

表1 化學成分Table 1 Chemica lcomposition w,%

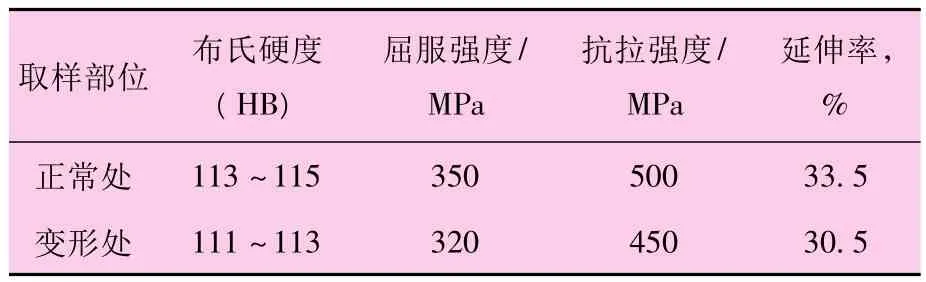

1.4 力學性能試驗

截取送樣正常部位和變形處的管材試樣進行力學性能試驗,對管線正常部位及變形處分別進行硬度測試,硬度分布均勻,未發(fā)現(xiàn)異常。分別在正常部位和變形部位的管壁上沿管體長度方向取樣,按照GB/T228-2002進行拉伸試驗,拉伸試驗結(jié)果見表2。拉伸試驗結(jié)果符合用戶提供的產(chǎn)品質(zhì)量證明書的要求。

表2 材料力學性能Table 1 Mechanica lproperties

1.5 金相分析[2]

取管體材料進行金相檢測,切取小樣后經(jīng)過磨制、拋光、浸蝕后觀察材料顯微組織特征。由管外壁向內(nèi)約2/3壁厚表現(xiàn)為明顯帶狀組織,見圖2,帶狀組織評級為3-4級,符合要求。

2 檢查試驗結(jié)果分析及 結(jié)論

2.1 檢查試驗結(jié)果分析

各項檢查及試驗結(jié)果表明,該段管線斷口處母材的壁厚、硬度、力學性能、化學成分、金相組織分析結(jié)果均符合相關(guān)標準要求,表明管線材質(zhì)L245NB合格。

圖2 金相帶狀組織500×Fig.2 Microstructure banded structure

2.2 管線損傷和變形情況

對該管線安裝和使用情況以及宏觀檢查結(jié)果進行分析,該段管線在埋設(shè)時受到外力作用,造成外表面機械損傷,同時造成管道壓扁變形。管線表面受到機械損傷,使得管線表面造成表面缺口效應(yīng),增加了應(yīng)力集中系數(shù)。管線嚴重變形后,材料局部硬化,變形區(qū)管材為脆性狀態(tài),斷口分析表明斷口呈現(xiàn)脆斷特征。在3月份地溫狀態(tài)時,管材沖擊功基本為零。

2.3 管線受力分析[3]

該管道于2009年6月埋地,2009年當時環(huán)境溫度在25~30℃左右。該管線埋深為1.3 m左右,在凍土層范圍內(nèi),2010年3月管道的溫度為0℃左右。埋地管道受土壤拘束而不能自由收縮,故管道回填前后溫度變化產(chǎn)生了較大的溫差拉伸軸向應(yīng)力,經(jīng)計算,管子埋地和環(huán)境溫差引起的軸向應(yīng)力達到50 MPa左右。

依據(jù)管道安裝、使用等狀況:發(fā)送筒埋地天然氣放空管線在2009年6月進行下管和填埋,同年10月對其進行水壓試驗,水壓試驗的最高壓力為12 MPa,水壓試驗過程中管線無異常現(xiàn)象。2010年3月24日操作人員全開1305號閥,緩開1306號閥,控制氣體流量,開始對清管器發(fā)送筒進行放空,此時筒內(nèi)壓力為7.56 MPa。待1306號閥開度達到10%,發(fā)送筒內(nèi)壓力降至7 MPa時管道斷裂。這是由于水壓試驗時壓力上升較慢,不會對管子造成沖擊。而即使緩慢開啟1306號閥(開度達到10%放空管線斷裂),氣體仍能以較快的速度從發(fā)送筒進入該天然氣放空管線,使放空管線承受較高的內(nèi)壓,同時內(nèi)壓力上升較快,對管線材料受力具有一定的沖擊作用。內(nèi)壓軸向應(yīng)力達到50 MPa左右。

此外,依據(jù)管子變形狀況,管線還承受變形引起的拉伸應(yīng)力。

估算斷裂處管線受到的溫差拉伸應(yīng)力、變形拉伸應(yīng)力、管道內(nèi)壓沖擊應(yīng)力等可達到160 MPa左右,已達到了材料的許用應(yīng)力,管子變形部位處于斷裂臨界狀態(tài)。

2.4 結(jié)論

該段管線在埋設(shè)時受到外力作用,造成管道壓扁變形和外表面機械損傷,使材料局部硬化,在當時溫度狀況下呈現(xiàn)脆性狀態(tài),在溫差拉伸軸向應(yīng)力、變形拉伸應(yīng)力、管道內(nèi)壓沖擊應(yīng)力的共同作用下,在變形管段表面的機械損傷處斷裂。

3 建議采取措施

(1)業(yè)主在材料到貨時應(yīng)當嚴格按有關(guān)標準和要求進行檢查和驗收。

(2)工程監(jiān)督部門業(yè)主應(yīng)加強類似施工作業(yè)的管理和檢查工作,針對管溝回填、下管等過程應(yīng)進行重點檢查并予以詳細記錄,發(fā)現(xiàn)問題應(yīng)及時處理。

(3)施工部門在管線回填時一定要嚴格按照相關(guān)的要求進行施工作業(yè)。

(4)管道日常運行中,閥門開啟和關(guān)閉要盡可能緩慢。

(5)日常管理中,要注意及時排空管線內(nèi)部的積液。

[1]國質(zhì)檢鍋2003-108,在用工業(yè)管道定期檢驗規(guī)程[S].2003,(6).

[2]GB/T13299-1991,鋼的顯微組織評定方法[S].

[3]李巖,屈祖玉,羅德貴,等.埋地管線腐蝕失效案例庫設(shè)計與研究[J]. 腐蝕與防護,2004,(12).

Cause Analysis of Fracture Failure of Natural Gas Vent Line

Ji Huajian,Wang Xi,Zhou Yang,Wen Jiahui

(PetroChina Dushanzi Petrochemical Company,Dushanzi,Xinjiang 833600)

Buried natural gas vent line is an important part of gathering pipeline system.With the help of macro examination,material testing,metallographic analysis and mechanical performance testing,the fracture morphology,the microstructure and mechanical properties,etc are studied and cause of fracture of fractured buried NG vent lines are found out,which provides a good reference for the safe operation of similar pipelines.The results show that,in burying the pipeline,a great stress was produced at the highly deformed section of the pipeline due to the external force,resulting in brittle fracture.Therefore,in the construction of buried pipelines,the pipelines should be properly protected from the damages of external factors in addition to the strict inspection of pipeline quality in accordance with applicable standards before the construction.The pipeline should be protected from external damages.The construction quality must be controlled in each construction stage to guarantee that the pipeline can sustain the required pressure,there is no plugging and design requirements are met.These will make it possible that there will be no occurrence of safety and quality-related accidents.

microstructure,mechanical properties,brittle fracture

TE988.2

A

1007-015X(2012)01-0058-03

2011-09- 19;修改稿收到日期:2012-12-19。

季華建,(1985-),就業(yè)于中國石油天然氣獨山子石化公司研究院,從事壓力容器壓力管道檢驗工作。E-mail:yjy_jhj@petrochina.com.cn。

(編輯 王菁輝)