桉木制漿生產過程的臭氣處理

覃琪河

(廣西貴糖 (集團)股份有限公司,廣西貴港,537102)

廣西制漿造紙主要依靠本地豐富的甘蔗渣資源,利用甘蔗渣作為制漿造紙原料,成本低,利潤可觀。制漿造紙企業不斷增加擴大,而甘蔗的種植面積并沒有能夠同步地增加擴大,許多企業盲目擴大或新增項目,致使廣西甘蔗渣原料短缺,特別在2010—2011年榨季,甘蔗渣的產量根本無法滿足廣西所有制漿造紙廠的需求,甘蔗渣的價格居高不下,大部分制漿造紙行業的生產原料嚴重不足,而且制漿成本增加,每生產1 t甘蔗渣漿將虧損1000元以上。于是,許多企業只能尋求更多的制漿原料,比如竹子、桉木、松木、芒稈等。廣西在擁有豐厚的甘蔗渣資源的同時,同樣擁有豐厚的桉木資源。因此,部分原來以甘蔗渣為主要原料的制漿造紙企業逐步轉為采用桉木作為制漿造紙主要生產原料。

在以甘蔗渣為制漿原料采用硫酸鹽 (KP)法蒸煮生產過程中,由于蒸煮液硫化度低,相應地使用的白液和濃堿中含硫量低,在蒸煮和噴放過程產生的廢氣,絕大部分都為可冷凝氣體,而且沒有較大刺鼻的氣味,噴放過程產生的氣體可以直接排放[1]。但隨著制漿原材料的改變,在以桉木為主要制漿原料,使用KP法蒸煮制漿過程中,由于蒸煮液硫化度高,使堿回收白液中含硫量增大,同時,在桉木KP法制漿蒸煮過程生成了許多含硫化合物,而這些硫化物氣體釋放后,形成了惡臭氣體,會對周圍環境造成嚴重的空氣污染。因此,在使用桉木KP法制漿蒸煮的企業,必須對蒸煮噴放過程產生的氣體進行收集處理。

1 桉木KP法制漿惡臭氣體的主要成分和特征

桉木KP法制漿蒸煮過程,主要是桉木中木素的降解過程,在藥液的化學分解作用下,木素降解后,生成了一系列的硫化物,主要為甲硫醇 (CH3SH)、二甲硫醚 (CH3SCH3)、二甲二硫醚 (CH3SSCH3)、硫化氫 (H2S)和氨氣 (NH3)。這些氣體由于溶解度較低,氣味刺鼻,這些硫化物會對人體的呼吸道、眼晴、大腦等引起中毒和麻痹。

許多制漿企業由于建廠時間較長,蒸煮設備大多使用間歇性蒸球,在蒸煮結束后,大部分利用球內壓力直接噴放入噴放鍋,而噴放鍋為敞開式,噴放過程產生的大量氣體全部直接排放,不但會造成嚴重的噴放噪音,而且由于沒有回收和處理硫化物氣體,會造成周圍環境出現較多的惡臭氣體,產生嚴重的污染源。因此,收集和處理桉木制漿生產過程產生的廢氣,杜絕環境污染,是制漿企業的環保核心工作。

2 臭氣處理的實踐

2.1 傳統的蒸煮噴放

在沒有建造蒸煮廢氣收集處理系統前,許多制漿企業對噴放過程產生的大量氣體均直接排放,對噴放過程釋放的大量熱能也沒有很好的回收,不但造成環境污染,還造成大量的熱能損失。

傳統的蒸煮噴放流程如圖1和圖2所示。

圖1 傳統蒸煮簡易噴放流程

從圖1中可以看出,蒸煮結束進入噴放,噴放鍋是敞開式的,噴放過程中產生的所有蒸汽和氣體全部直接排入大氣。優點是:①由于噴放鍋為敞開式的,噴放時間較短,噴放比較完全徹底,噴放結束后,蒸球球蓋容易打開;②噴放鍋在常壓下,容易從噴放鍋抽送漿到洗漿;③運行成本低。缺點是:①由于是敞開式噴放鍋,噴放過程產生的噪音造成二次污染;②敞開式噴放,蒸煮過程產生的H2S等惡臭氣體會直接進入大氣,造成直接的污染;③蒸煮結束后,原漿里會有大量的熱蒸汽,直接噴放,會造成大量的熱能損失。

從圖2傳統帶熱回收的蒸煮噴放流程可以看出,噴放鍋是密封式的。優點是:①熱能經過水循環吸收,產生的熱水直接用于漿料洗滌,可以大量地節約洗漿蒸汽用量;②減少噪音的污染。缺點是:①由于噴放鍋是密封的,噴放過程,噴放鍋和熱水槽會產生負壓,使蒸球和噴放管也產生負壓,因此蒸球球蓋難以打開;②由于產生負壓,漿泵也難以抽漿,難以調節漿的濃度;③經熱水槽吸收熱能后,惡臭氣體直接排空,惡臭氣體成分更濃,周邊環境受污染更大;④熱水槽及漿泵、熱水管道產生的積垢很嚴重,要經常清理積垢;⑤增加熱能吸收系統的投資和運行成本。

2.2 運用洗滌和燃燒方式治理惡臭氣體

有效地治理桉木蒸煮和蒸發過程產生的惡臭氣體,是桉木制漿生產的關鍵問題。如何有效地去除這些惡臭氣體,桉木制漿生產廠家還在實踐和摸索過程中,現就廣西某桉木制漿廠的成功經驗進行簡單介紹。

(1)初期燃燒方式治理惡臭氣體

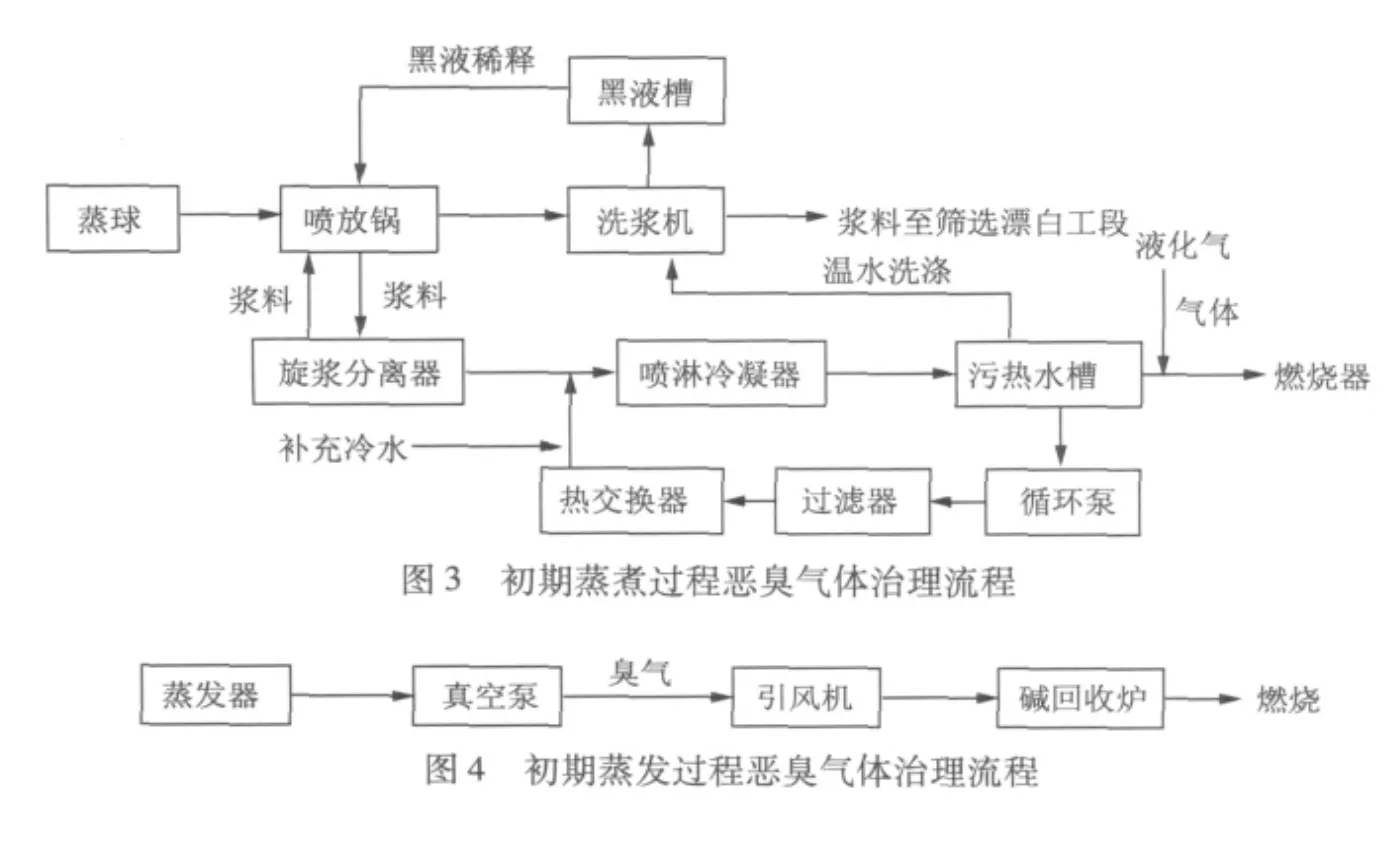

目前許多制漿廠對蒸煮噴放和蒸發過程產生的惡臭氣體均在本工序經簡單洗滌或熱能回收后直接利用液化氣點火燃燒,如圖3和圖4所示。

圖2的流程和圖3的流程相比,圖3流程中增加了液化氣,利用液化氣對經熱水槽吸收熱能和洗滌后的惡臭氣體進行燃燒,有一定的效果。圖3所示的蒸煮過程惡臭氣體治理流程的優點是:①部分惡臭氣體經液化氣燃燒后,得到有效的消除;②周邊環境惡臭氣味得到治理,環境明顯好轉。缺點是:①在噴放過程中,由于采用了密封形式,噴放時,熱水槽經常出現較大壓力的氣體,槽內熱水經常溢出;②由于氣壓較大,并有水溢出,液化氣燃燒火炬經常被濕滅;③由于燃燒不完全,尚有部分惡臭氣體沒能徹底消除,治標不治本;④經燃燒后產生的SO2和CO2直接排放,造成二次污染。

圖4所示的蒸發過程惡臭氣體治理流程基本上能夠治理蒸發工序產生的臭氣,經堿回收爐燃燒后,蒸發工序基本上沒有了惡臭氣味,廠區環境明顯得到改善。但是,直接利用引風機從真空泵抽氣體入堿回收爐,會把相當一部分的水蒸氣直接抽入堿回收爐,不利于堿回收爐的安全運行。

(2)利用洗滌和燃燒方式集中治理惡臭氣體

從圖1、圖2、圖3和圖4可以看出,不管采用何種方式治理桉木KP漿生產過程的惡臭氣體都不能完全和徹底地處理惡臭氣體,雖各有優點,但桉木KP漿生產過程產生的惡臭氣味,對人體和周邊環境的污染嚴重。因此,能有效和徹底地消除惡臭氣體,改善周邊環境,消除對人體的危害,才是治理惡臭氣體的最終目的,如圖5所示。

圖5所示的利用洗滌和燃燒方式治理惡臭氣體的流程是目前桉木KP法制漿廠臭氣收集和治理的主要方式。相比前面所有的治理方式,其優點是:①全面解決了桉木KP法蒸煮制漿廠產生臭氣處理問題;②對洗滌和反應后的臭氣送到堿爐燃燒,臭氣得到徹底處理,沒有任何的污染源發生;③在洗滌塔經過加入堿液,臭氣中部分硫化物均發生了化學反應,經反應后的堿水可直接進入污水處理站處理;④所有生產流程實現全封閉生產運行,沒有任何的噪音污染;⑤運行過程全部使用堿回收蒸發污冷凝水作為噴淋和洗滌用水,節約了噴放和洗漿用清水量;⑥噴放熱能能全部吸收回用到洗漿用熱水,對節約用汽十分有利。缺點是:①占地面積較大;②投資費用較大;③運行費用較高;④由于全密封生產,蒸球負壓較大,噴放結束后難以打開球蓋;⑤加速堿回收爐的腐蝕。

圖5 利用洗滌和燃燒方式治理惡臭氣體流程

2.3 化學反應和技術參數

桉木KP法蒸煮噴放過程和蒸發器蒸發過程產生的惡臭氣體主要由以下氣體組成:甲硫醇 (CH3SH)二甲硫醚 (CH3SCH3)、二甲二硫醚 (CH3SSCH3)、硫化氫 (H2S)和氨氣 (NH3)。

(1)圖3和圖4所示的治理流程的主要燃燒化學反應方程式為:

2H2S+3O2→2SO2↑ +2H2O

CH3SH+3O2→SO2↑ +2H2O+CO2↑

2CH3SCH3+9O2→2SO2↑ +6H2O+4CO2↑

2CH3SSCH3+11O2→4SO2↑ +6H2O+4CO2↑

燃燒后,所產生的SO2和CO2沒有經過任何處理直接排放,造成二次污染源的發生,因此,圖3和圖4的治理方式并不可取。

(2)圖5所示的治理流程的主要燃燒化學反應方程式

圖5流程的主要化學反應分為2個階段,第一階段是在洗滌塔進行的化學反應,第二階段是在堿回收爐內燃燒進行的化學反應。

第一階段的堿液化學反應:H2S+2NaOH→Na2S+2H2O CH3SH+NaOH→CH3SNa+H2O

這個階段產生的NaOH,一方面可以直接送到污水處理站處理;另一方面可以送到堿回收再次回收;約有80%以上的CH3SH和H2S可以去除,其余不能去除的氣體進入第二階段燃燒。

第二階段的燃燒化學反應:

本階段所發生的燃燒化學反應生成物均為SO2、CO2和H2O,這些生成物與堿回收爐內的Na2O再次發生化學反應,主要生成Na2SO4、Na2CO3,這些產物經堿回收爐生成綠液送苛化工段,與苛化工段的Ca(OH)2氣相發生化學反應,生成沉淀物CaCO3和CaSO4。化學反應式如下:

表1 桉木KP法制漿臭氣處理監測結果

(3)桉木KP法蒸煮制漿生產過程中臭氣處理前后技術參數

桉木KP法制漿生產過程中臭氣處理前后的監測結果見表1所列。

3 結論

3.1 在硫酸鹽 (KP)法桉木制漿蒸煮過程中,實現全封閉噴放,不但可以利用和回收蒸煮噴放所釋放的蒸汽能,減少制漿蒸汽用量,同時還杜絕了噴放過程造成的噪音污染。

3.2 回收噴放和蒸發過程中產生的惡臭氣體,經過洗滌塔堿化處理后,部分硫化物發生了化學反應,沒有發生化學反應的氣體可直接進入堿回收爐燃燒,燃燒后,產生的二次污染物SO2、CO2和堿回收爐內的Na2O發生化學反應,最后與苛化的Ca(OH)2反應,最終完全處理了桉木KP法蒸煮制漿產生的惡臭氣體,達到了清潔生產的目的。

[1] 覃琪河.甘蔗渣制漿廢水綜合利用[J].中國造紙,2010,29(5):47.

[2] GB14554惡臭污染物排放標準[S].