聚乙烯裝置的調節閥選型

于蕾

(中國石化工程建設公司,北京100101)

聚乙烯裝置調節閥的選取是否合理對于控制回路的最佳性能發揮起著極其重要的作用。筆者從事聚乙烯裝置儀表相關設計工作多年,結合在詳細設計過程中對調節閥技術確認的實踐經驗,探討聚乙烯裝置調節閥的選取方案。

1 聚乙烯裝置中的調節閥選型

1.1 結構形式

1.1.1 直通單座閥

由于只有一個閥芯,容易保證密封,泄漏量小,但不能完全切斷,所以適用于泄漏量要求小的場合。同時,由于壓差對閥芯產生的不平衡推力較大,宜用于中、小口徑的閥門。由于閥體流路較復雜,加之導向處易被固體卡住,不適用于高黏度、懸浮液、含固體顆粒等易沉淀、易堵塞的場合。這類閥門是聚乙烯裝置中應用最多的一種,在確定閥門形式的時候需特別留意確定工藝介質中是否含有固體粉末、顆粒等雜質。

1.1.2 角型調節閥

角型調節閥的閥體為直角形,其他結構與直通單座閥類似。但是角型調節閥的閥芯為單導向結構,只能正裝不能反裝。這種閥的流路簡單,阻力小,閥體內側流線型通路有助于防止固體在內壁堆積,特別適用于高黏度、含有懸浮物和顆粒狀物質流體的調節。

1.1.3 偏心旋轉閥

適用于高黏度、高壓差、嚴密關閉、可調范圍大的場合。例如某些漿料介質,如果使用普通直通單座閥,顯然是不合適的。偏心旋轉閥的閥芯會在打開時盡可能快地偏離與閥座的接觸,可以減少摩擦和磨損,非常適用于聚乙烯裝置某些工況流體中含有微量固體粉末和黏稠的催化劑介質等。

值得注意的是偏心旋轉閥與V形球閥不是同一個概念。V形球閥沒有偏心結構,球在旋轉的時候閥芯仍然與閥座接觸,而偏心旋轉閥的閥芯在旋轉過程中,由于閥芯的偏心安裝方式,會把閥芯盡量拉離閥座,使得閥芯與閥座密封面的磨損減少至最小。因此,偏心旋轉閥的最顯著特點是偏心結構設計,最大程度地避免了閥芯與閥座之間的磨損,在選型的時候要注意區分偏心旋轉閥和V形球閥這兩種閥門形式。

1.1.4 微小流量調節閥

結構與單座直通閥類似,專門針對微小流量調節而設計的閥門。適用于需要對微小流量進行調節的情況,例如生產過程中需要加入微量調節劑或者催化劑的場合,也是聚乙烯裝置中不可缺少的一類閥門。

1.1.5 蝶 閥

蝶閥用來調節液體、氣體、蒸汽的質量流量,由于這種閥具有自清洗作用,可廣泛使用于有懸浮顆粒物和濃濁漿狀的流體。蝶閥結構簡單,流通能力大,特別適用于大口徑、大流量、低壓差場合。同時,蝶閥結構緊湊、占用的空間小,在空間有限的情況下也是可以考慮選擇的。

以上為聚乙烯裝置中常用到的幾種閥門結構形式,根據不同的工藝介質,有針對性的選擇不同結構形式的調節閥,在設計中是十分必要的。

1.2 調節閥材質

調節閥的材質應與工藝配管材料等級一致,閥體、閥蓋、填料、閥內件的材質必須能夠承受工藝介質的腐蝕。閥體材料優先選用鑄碳鋼、鑄不銹鋼,閥芯材料最低選用316SS不銹鋼。

材料的選擇關系到閥門價格。聚乙烯裝置一般不含有特殊腐蝕性介質,閥門的材質通常使用碳鋼和不銹鋼即可;但是在有些帶有粉塵或者固體顆粒的場合需要對閥芯和閥座進行加硬處理,以增加耐磨損程度。

1.3 執行機構

選擇執行機構的主要因素有可靠性、安全性、動作平穩、輸出力(矩)、最大切斷壓差、泄漏等級、結構簡單、維護方便等。

在選型過程中,考慮可靠性和簡單性,通常優先考慮采用氣動薄膜執行機構。電動和電液執行機構在沒有氣源提供的場合可以考慮選用,但是電動和電液執行機構的結構比氣動執行機構更加復雜,也更加昂貴。

選擇執行機構時應注意調節閥的最大切斷壓差,其在調節閥的規格表中必須填寫,最低取閥前壓力值,有時取閥前壓力值的1.1~1.2倍。

1.4 閥蓋及密封填料

對于一般工況選擇普通型的閥蓋即可,但是在聚乙烯裝置中有以下兩種特殊的閥蓋選擇:

a)延長型閥蓋,用于高溫工況和低溫工況。在聚乙烯裝置,高溫工況主要是蒸汽場合;低溫工況主要是制冷機,其制冷劑為液體丙烯,最低設計溫度為-45℃,應選用延長型閥蓋。

b)波紋管密封型閥蓋。氫氣是聚合反應不可缺少的原料之一,采用波紋管密封型閥蓋,可以有效地防止氫氣外泄,從而避免氫氣泄漏引起的爆炸和傷人事故。密封填料通常選擇聚四氟乙烯(PTFE),高溫的情況下選擇石墨填料。

1.5 調節閥附件

1.5.1 定位器

氣動閥門依靠定位器把來自控制系統的電信號轉換為氣信號作用在閥門上。目前使用較為普遍的是接收4~20mA信號,帶有HART協議的智能閥門定位器和現場總線型定位器。

1.5.2 電磁閥

當調節閥需要聯鎖時,需要在氣路上連接電磁閥以實現聯鎖的開/關控制,通常的安裝方式是氣路上安裝1個兩位三通電磁閥。

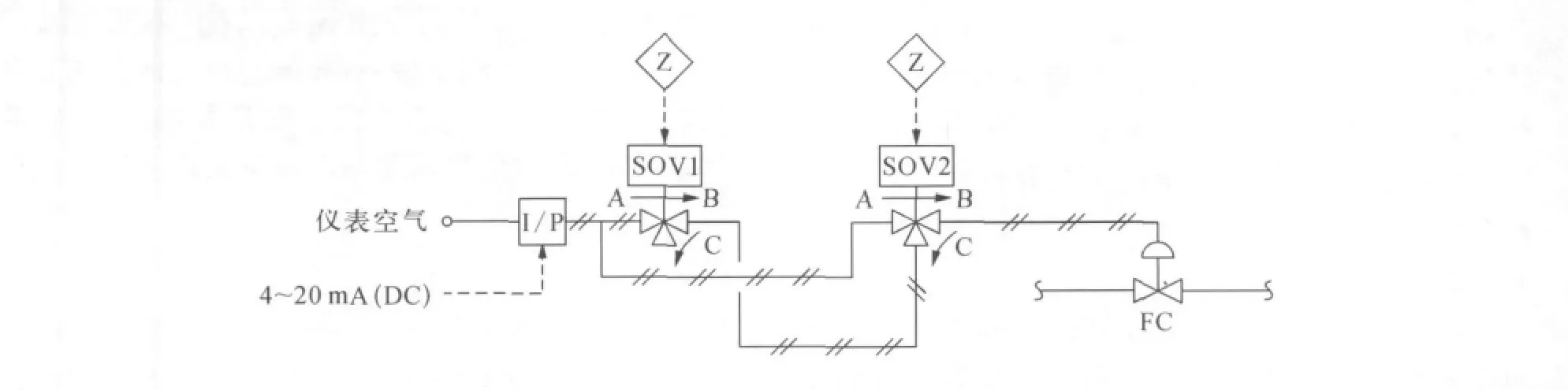

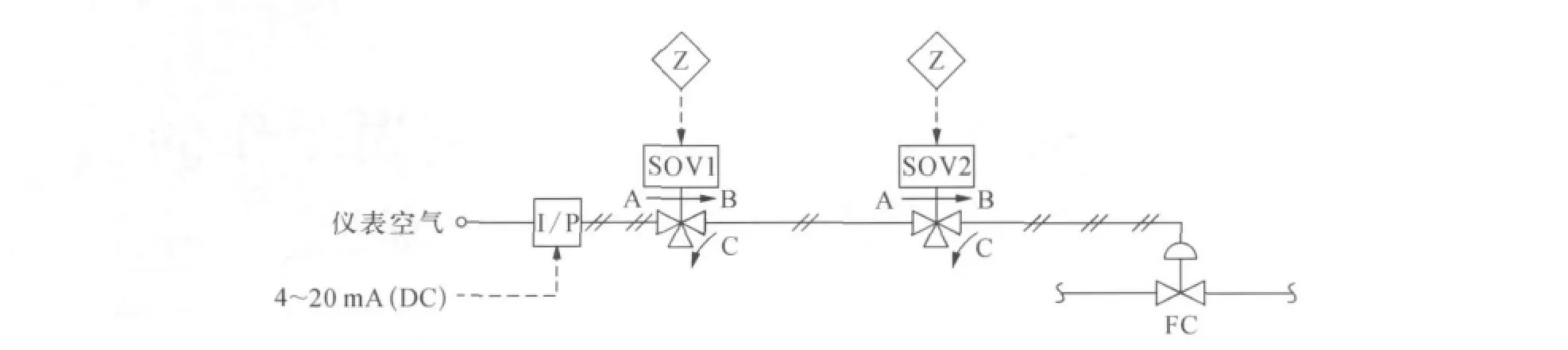

聚乙烯裝置中提供了如圖1和圖2所示的兩種電磁閥安裝方式。圖1為兩個電磁閥并聯,這種安裝方式的優點是可以實現高可用性,當其中一個電磁閥故障時,另外一個電磁閥仍然可以實現聯鎖功能。圖2為兩個電磁閥串聯,這種安裝方式的優點是可以實現高安全性,當其中一個電磁閥發生聯鎖時,閥門即實現了聯鎖動作。

具體使用哪一種電磁閥連接方式,要根據工藝流程的要求,既實現工藝聯鎖的目的,同時又保證高可用性或高可靠性。

圖1 調節閥帶并聯電磁閥配置示例(高可用性)

圖2 調節閥帶串聯電磁閥配置示例(高安全性)

1.5.3 限位開關

當工藝流程中要求判斷閥門位置的時候,會要求提供限位開關,調節閥上的限位開關主要為了參與聯鎖,判斷閥門是否開/關到位,以便進行下一步操作。

選擇以上閥門附件的時候,一定要提供儀表的防爆要求和外殼防護等級要求。由于聚乙烯裝置的產品為粉料,對于有粉塵介質的場合,不僅要滿足氣體防爆要求,還要滿足粉塵防爆要求。

1.6 閃蒸和氣蝕

1.6.1 產生原理

對調節閥的性能影響最大的因素中,閃蒸和氣蝕居于首位。這些現象的出現,會使調節閥結構發生損壞,嚴重縮短調節閥的使用壽命。

閃蒸和氣蝕產生的原因:為維持流體穩定地流過閥門,在截面最小即縮流斷面處,流速達到最大,流速的增加伴隨著壓力的降低,再往下游,隨著流體進入截面更大的區域,速度下降,壓力則隨之回升;但閥門下游的壓力不會完全恢復到與閥門上游完全相等,從而在閥門兩側產生了壓力降。當閥門截面最小處的壓力低于液體飽和蒸氣壓時,流體中就會產生大量氣泡,如果閥門出口壓力仍然低于液體飽和蒸氣壓時,氣泡將保持在閥門的下游,此時就是發生了閃蒸。如果閥門出口壓力恢復到高于液體飽和蒸汽壓,氣泡將會破裂或者向閥門內部爆炸,從而產生氣蝕。由于氣泡破裂對閥體、閥芯和閥座表面產生沖擊,導致閥體、閥芯和閥座損壞,還會帶來噪音和振動,特別是高壓降工況,閥兩端壓降越高,危害性越大。

1.6.2 解決方案

聚乙烯裝置中,有些工況的壓力無法避免閃蒸和氣蝕的產生,只能采取措施盡量減小閃蒸和氣蝕對閥門的損壞。

a)選用直行程角閥,防止或減少液滴沖擊閥門內件。

b)對閥芯閥座表面進行加硬處理,以提高抗沖刷的能力。

c)采用分級降壓內件,把通過閥門的壓降分成數個較小的壓降,每一個較小壓降都確保其縮流斷面處的壓力大于飽和蒸汽壓,從而避免氣泡產生。

1.7 生命周期成本

生命周期成本:在產品經濟有效使用期間所發生的與該產品有關的所有成本,包括開發(計劃、設計和測試),生產(加工作業)以及后勤支持(廣告、銷售和保證等)。

就調節閥而言,生命周期成本主要體現在購置費用和維護費用上,選擇一個合適的閥門對于減少原料成本,增加產出率,減少超標產品的重新加工成本至關重要。因此,對于關鍵的控制場合,應當選擇能夠精確實現控制目標的閥門,從而提高控制性能,減少維護量,減少不必要的停車,增加產品合格率。

另外,對于同一個裝置,在選擇調節閥的時候,可以考慮在工藝條件允許的范圍內,盡量減少閥門的種類;不同類型的閥門,對閥門附件提出統一要求,盡量減少備品備件的種類和數量,便于日后的檢修和維護。

2 選型中遇到的問題與解決方案

2.1 閥門量程比過大

有的工藝條件要求閥門的可調量程比達到100∶1,甚至更大,該要求普通的調節閥很難實現。要解決此問題,需采取以下措施:核對流量數據,了解生產過程特點,如果小流量或者大流量僅僅是開車工況或者某些極少用到的工況,可以結合工藝特點,適當選擇確保經常用到的工況在可調范圍內,在工藝允許的范圍內,極端工況能通過即可;如果工藝上要求必須小流量和大流量同時可調節,可以考慮設置2臺閥并聯做分程控制。

2.2 工況選擇

聚乙烯裝置生產不同牌號的產品,用到的原料比例和催化劑種類可能不同,同一個調節閥可能會有幾種工況。有的是既要調節小流量,又要調節大流量;有的是有幾種不同的工藝介質供操作工選擇。因此,計算各個工況下調節閥的開度,選擇合適的閥門,盡量兼顧幾種工況,尤其是實際計算中,有些工況閥門開度良好,而換成另外一種工況,閥門就會出現氣蝕或閃蒸,這時就要采取一些措施來應對,例如對閥芯和閥座表面進行加硬處理等。

2.3 介質狀況

聚乙烯產品為粉料,工藝介質中常含有粉料顆粒,選用調節閥時,應對閥芯和閥座做加硬處理,可以提高閥門的抗磨損能力;選用適合固體顆粒介質工況的閥門形式,例如偏心旋轉閥。

3 結束語

每臺調節閥應用場合,經常會有幾個可能的正確選擇。在閥門選型過程中,要兼顧多方面因素,結合裝置特點和工藝流程要求進行選型,同時還要考慮到閥門的生命周期成本,選擇最適合的閥門。

[1] 陸德民,張振基,黃步余.石油化工自動控制設計手冊[M].3版.北京:化學工業出版社,2000.

[2] 陸培文,孫曉霞,吳國熙.調節閥實用技術[M].北京:機械工業出版社,2006.

[3] 顧文卿.調節閥的選型設計實用手冊[M].北京:北方工業出版社,2008.

[4] 王森,紀綱.儀表常用數據手冊[M].2版.北京:化學工業出版社,2006.

[5] 金莉.調節閥的氣蝕與閃蒸[J].石油化工自動化,2006,42(02):97-98.

[6] 李自皋,何彬學.淺談控制閥的選型與使用[J].石油化工自動化,2008,44(03):64-68.

[7] 樂嘉謙.儀表工手冊[M].北京:化學工業出版社,1998.

[8] 陳學敏.工程中電磁閥的應用探討[J].石油化工自動化,2009,45(04):58-61.

[9] 謝云山,劉建領,趙忠榮.調節閥的選型設計要點[J].自動化與儀器儀表,2008(05):53-54.

[10] 吳國熙.調節閥使用與維修[M].北京:化學工業出版社,1999.