35CrMo鋼淬火過程數值模擬研究

袁美玲,張立娟,劉 毅,董延春,宋秀鳳

(哈爾濱大電機研究所,哈爾濱 150040)

引言

35CrMo中碳合金鋼具有淬透性好,回火脆性不敏感且價格低廉等特點,在發電設備制造行業中的應用非常廣泛,如水、火電中的傳動軸,風電中大型葉輪鎖緊裝置以及核電中的桿類和多種規格的螺栓螺母等零件均采用此鋼制造。但在無論何種電站,該材料的服役環境都非常惡劣,因此對其綜合力學性能要求較高。熱處理可以改變工件內部組織結構,獲得預期的性能。自二十世紀七十年代以來,由于計算機技術的迅速發展,熱處理過程的數值模擬也隨之成為一個舉世關注的研究領域[1-6],同時也是優化熱處理工藝、提高零件內在質量的主要依據。本文應用數值模擬技術對 35CrMo材料的淬火過程進行分析,預測該材料在不同淬火介質、不同尺寸下的應力、應變、組織、溫度等場量的分布情況,從而指導實際生產,提高工件的綜合性能。

1 淬火過程計算原理

淬火過程是溫度場、組織場、應力場相互耦合的過程,耦合關系相當復雜,牽涉面也較廣。試樣在與淬火介質間不斷換熱的同時,試樣內部也存在溫差和熱傳導,使其組織、溫度及應力分布不斷發生變化。因此為了研究并模擬材料淬火過程,就要建立熱傳導的數學模型及導熱過程的本構關系。熱傳導的數學模型主要有熱傳導控制方程和特定問題的定解條件等。熱傳導控制方程大都以能量守恒定律和傅立葉(Fourier)定律為基本依據而導出,定解條件也就是偏微分方程適合的某些特定條件[7],將淬火時的熱傳導偏微分方程和相應的淬火時已知定解條件結合在一起就構成了淬火過程的定解問題[8]。介于淬火過程中復雜的非線性問題,本文采用專業軟件DEFORM-3D熱處理模塊分析該復雜問題。

2 淬火過程模擬計算

2.1 研究對象及性能參數

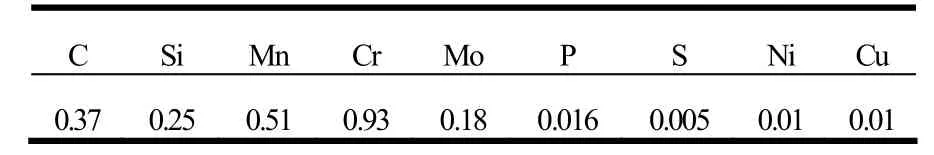

實驗用35CrMo鋼化學成分見表1。采用JD 200-3型電子天平、DCY-3(動態)彈性模量測定儀、Model TC-7000熱物性參數測定儀等設備對該成分的35CrMo材料熱物性能參數進行測定,測定結果見表2。

表1 35CrMo鋼的化學成分(wt%)

2.2 有限元模型的建立

采用DEFORM有限元軟件對35CrMo鋼試樣的溫度場、應力場及組織場進行數值模擬。模擬試樣采用足夠長的圓棒料,直徑分別為:Φ25mm、Φ60mm、Φ100mm、Φ180mm。由于試樣是圓柱體,最后形成的溫度場、應力場以及組織場都是軸對稱的,因此,取試樣的1/4作為求解域求解,并在模擬過程中考慮相變熱對溫度場的影響。模擬采用的工藝過程為:將試樣加熱至860℃完全奧氏體化后,①相同尺寸試樣在水、油以及介質中分別進行冷卻;②不同尺寸試樣在相同淬火介質(油)中進行淬火冷卻。

表2 35CrMo鋼的熱物性能參數

3 模擬結果及分析

3.1 溫度場的模擬結果

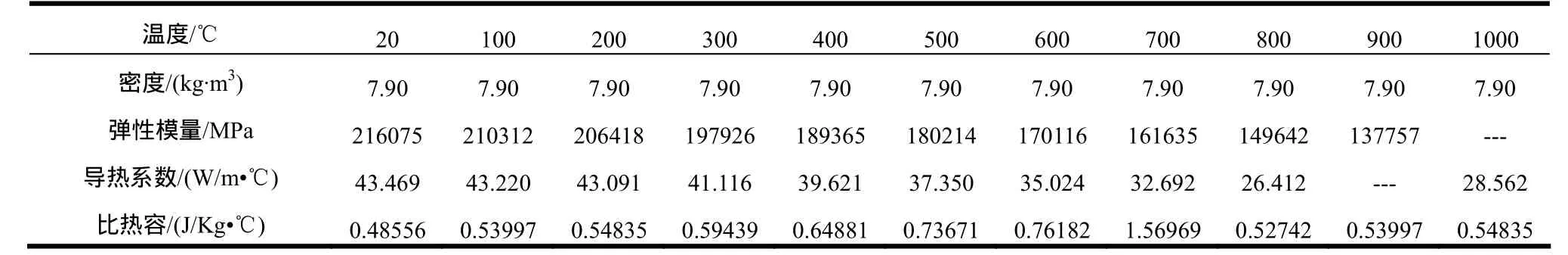

圖1(a)為Φ25mm的35CrMo鋼在860℃保溫1h,淬火開始階段的溫度場分布圖。淬火試樣冷卻至1s、2s、10s和90s四個時刻試樣沿半徑方向不同位置P1(心部節點)~P8(表面節點)的溫度分布曲線如圖1(b)所示。可以看出,在冷卻1s時,試樣表面的冷速遠遠大于心部,很容易使試樣產生較大的瞬時應力[9]。隨著冷卻時間的延長,整個試樣的溫度均降低,且試樣心部與表面的溫差逐漸減小,溫度分布趨于平緩。冷卻至80s時,可以認為整個試樣的溫度分布達到均勻,與室溫接近。

圖1(c)為淬火試樣冷卻過程中的P1、P3、P5和P8點的溫度隨冷卻時間的變化曲線。可以看出,隨著冷卻時間的延長(接近20s時),各點的溫度均降低并趨于平緩,冷卻至 80s時,試樣中心溫度與表面溫度近似相等。

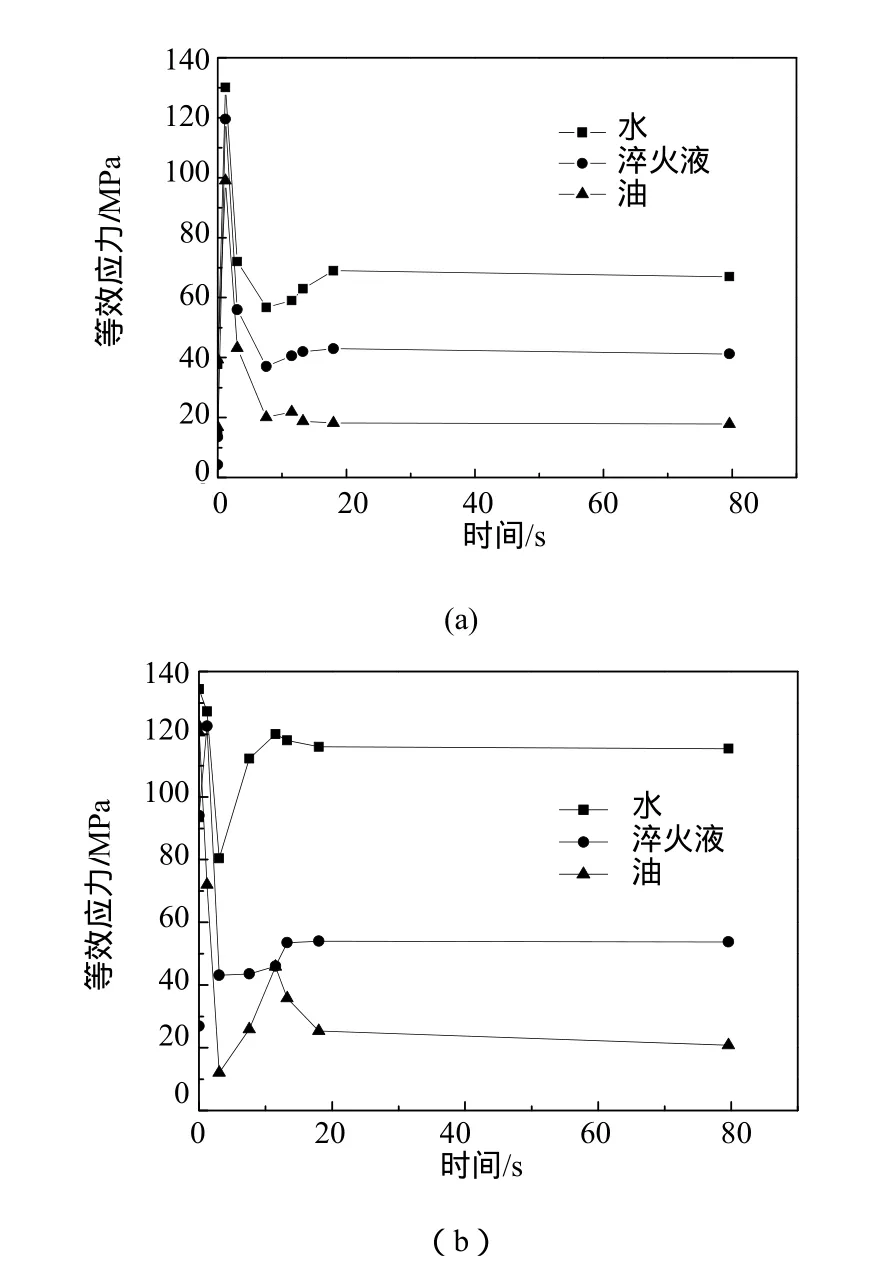

3.2 應力場的模擬結果

從圖2試樣心部P1點及表面P8點在不同介質中淬火的等效應力分布曲線圖中可以看出,無論是表面還是心部,應力值均是在油中淬火時最小,這是由不同淬火介質的冷卻能力決定的。水、淬火液和油三種介質中,水的冷卻能力最強,試樣表面和中心的溫差最大,因而產生的應力最大,而油的冷卻能力較小,本身又比較穩定,尤其是在低溫區冷卻緩慢,因而大大地減少了試樣中的內應力。淬火液的冷卻能力居中,因此淬火試樣的應力也介于水冷和油冷之間。

圖1 Φ25mm試樣淬火過程溫度場分布圖

圖2 淬火試樣的等效應力分布曲線

在淬火過程中,尤其在淬火初期,試樣的表面和中心的冷卻速度差別極大,在試樣截面上產生較大的溫差,從而使得應力急劇增大,經歷短暫時間后達到最大值,這種由溫差引起的瞬時應力急劇增大的現象會隨著溫差的減小及相變的產生逐漸降低,在淬火開始的5s左右,應力降到了最低,這是由于試樣心部開始發生馬氏體轉變[11],試樣表面受到壓應力,而中心的內應力變為拉應力,而且數值不斷增大,到一定值后趨于平穩。

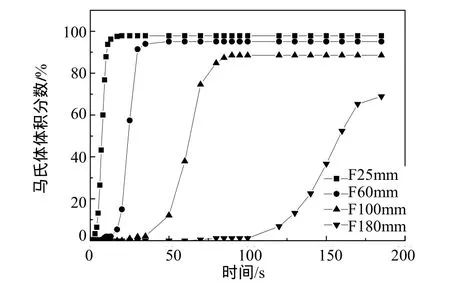

3.3 組織場的模擬結果

圖3是不同截面尺寸的棒料心部節點,在油冷過程中隨著時間的變化產生馬氏體的體積分數的計算結果。從圖中可以看出,在淬火過程中,由于不同截面尺寸的試樣心部(P1點)的冷卻速度不同,其馬氏體的體積分數也有明顯差異。冷卻速度愈快,馬氏體產生的時間愈早,且含量愈高,反之愈低[11]。如計算結果所示,Φ25mm棒料心部冷卻速度最快,在淬火開始后迅速發生馬氏體轉變,且在淬火后其馬氏體含量在95%以上,而Φ180mm試樣心部冷卻速度最慢,在淬火100s左右馬氏體轉變才逐漸明顯,至冷卻結束后,其馬氏體含量不到70%。

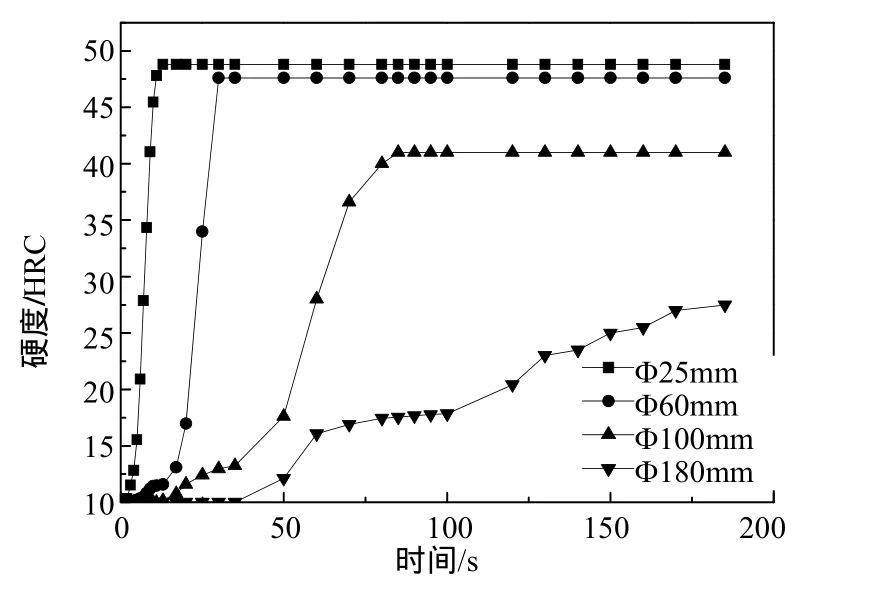

3.4 淬火后工件硬度預測

淬火后材料的硬度值主要取決于產生的馬氏體含量,因此硬度值的分布趨勢與馬氏體的體積分數的分布趨勢基本一致。圖4是不同截面尺寸的棒料心部節點,在油冷過程中隨著時間的變化硬度的分布曲線。從圖中可以看出,Φ25mm棒料心部的硬度值(HRC)最高,隨著試樣截面尺寸的增加,冷卻速度的減慢,其心部的硬度也逐漸降低,當截面尺寸增加到 Φ180mm時,其心部硬度值僅為25(HRC)左右。

圖3 試樣心部(P1點)的馬氏體體積分數分布圖

圖4 淬火試樣心部(P1點)的硬度分布圖

4 結論

(1)本文應用有限元法,對35CrMo鋼圓柱試樣淬火過程進行了數值模擬。通過計算分析,得到每一瞬時、每一點的溫度場、應力場和組織場的信息,能夠直觀地反映出淬火過程的變化情況。

(2)在淬火冷卻初期,試樣表面的冷速遠遠大于心部,使試樣產生較大的瞬時應力,這也是誘發應力突變的主要原因。隨著冷卻時間的延長,表面與心部的溫差逐漸減小,溫度分布趨于平緩。

(3)在淬火過程中,由相變產生的應力對試樣的整體應力分布起著極其重要的作用。相變應力的產生與溫差、冷卻速度密切相關。對于35CrMo鋼而言,水冷易產生較大的內應力,影響鋼材的使用性能。

(4)淬火后試樣的硬度值主要取決于馬氏體的含量,因此硬度分布趨勢與馬氏體含量的分布趨勢一致。

[1] 劉莊, 吳肇基, 吳景之, 等.熱處理過程的數值模擬[M].北京: 科學出版社, 1996.

[2] T.Inoue, K.Arimoto.Development and Implementation of CAE System “HEARTS” for Heat Treatment Simulation Based on Metallo-Thermo-Mechnics[J].Journal of Meterals Engineering and Performance, 1997, 6(1): 48-51.

[3] 潘健生, 胡明娟, 張偉民, 等.熱處理數學模型和計算機模擬在我國的發展[J].金屬熱處理學報(增刊), 1999, 20: 43-50.

[4] 潘健生, 胡明娟, 張偉民.我國熱處理計算機模擬研究與應用的進展[J].熱處理, 1999, (1): 1-8.

[5] D.Disle William.Using On-Line Predictive Computer Modeling to Optimize Heat Treat Processing [J].Industrial Heating, 1996, (7):51-56.

[6] 解挺, 尹延國, 朱元吉.計算機模擬熱處理過程的執行程序及結果[J].國外金屬熱處理, 1997, (1):45-48.

[7] 王洪綱.熱彈性力學概論(第一版)[M].北京:清華大學出版社, 1989:119-161.

[8] 南京工學院數學教研組.工程數學-數學物理方程與特殊函數(第二版)[M].北京:高等教育出版社,1982:1-50.

[9] 原思宇, 張立文等.大型鍛件淬冷過程數值模擬與實驗驗證[J].大連理工大學學報, 2005, 45(4):547-551.

[10] 史東麗, 朱菊香.淬火過程應力場的計算機模擬[J].熱加工工藝, 2007, 36(20):79-80.

[11] 張立文, 趙志國, 范權利, 等.35CrMo 鋼大鍛件淬火過程組織分布的計算機預測[J].金屬熱處理學報, 1994, 15( 4) : 15-19.