抗蝕系數法評價膠凝材料抗硫酸鹽侵蝕性能試驗研究

谷坤鵬,王成啟

(中交上海三航科學研究院有限公司,上海 200032)

硫酸鹽侵蝕是威脅鋼筋混凝土結構耐久性的重要因素之一[1-4]。隨著我國西部大開發以及建筑物向海洋擴展的趨勢,混凝土硫酸鹽侵蝕研究的重要性顯得尤為突出。

國內GB/T 749—2008《水泥抗硫酸鹽侵蝕試驗方法》規定了潛在膨脹性能試驗方法(P法)和浸泡抗蝕性能試驗方法(K法)兩種方法測試水泥的抗硫酸鹽侵蝕性能,但由于摻合料的摻入,直接用此兩種方法測試膠凝材料的抗硫酸鹽侵蝕性能并不十分合理,因此探索合適的能反映膠凝材料抗硫酸鹽性能的試驗方法及評價方法是工程界的需要。

本文針對膠凝材料的特點,參照K法并稍作改動,試驗測試了硅酸鹽水泥、普通硅酸鹽水泥、單摻礦物摻合料和復摻礦物摻合料等多種膠凝材料不同侵蝕齡期的抗蝕系數,試驗比較了不同膠凝材料的抗硫酸鹽侵蝕性能和評價方法,并采用掃描電鏡和激光粒度儀測試了水泥、粉煤灰和礦粉的顆粒形貌和顆粒粒度分布,分析了不同膠凝材料的抗硫酸鹽侵蝕的機理。

1 試驗原材料

1.1 水泥

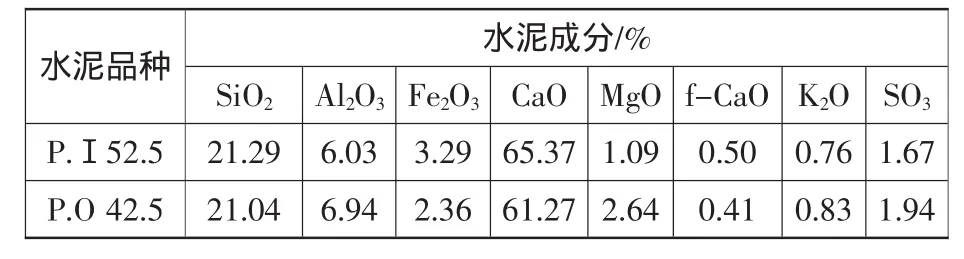

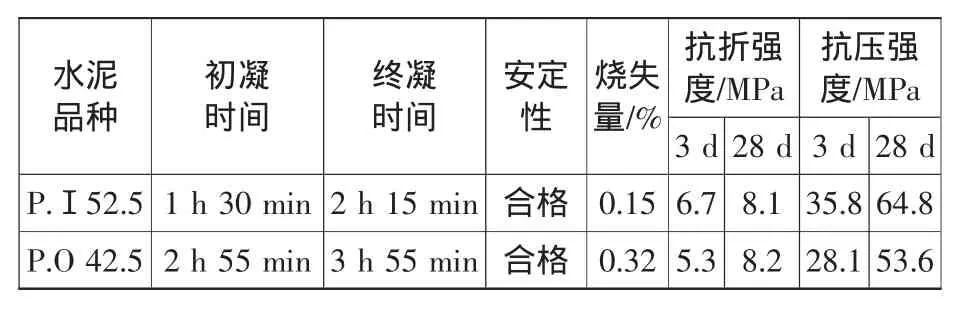

試驗采用上海嘉新港輝有限公司生產的P.Ⅰ52.5硅酸鹽水泥和上海水泥廠生產的白象牌P.O 42.5普通硅酸鹽水泥。水泥的主要化學成分見表1,物理力學性能見表2。

表1 水泥的主要化學成分

表2 水泥的物理力學性能

1.2 粉煤灰

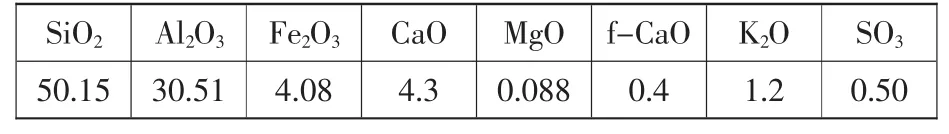

采用上海電廠生產的Ⅱ級粉煤灰,粉煤灰的主要化學成分見表3,粉煤灰的物理力學性能見表4。

表3 粉煤灰的主要化學成分 %

表4 粉煤灰的物理力學性能

1.3 礦粉

采用朱家橋S95水淬高爐礦渣粉,礦粉的主要化學成分見表5,礦粉的物理力學性能見表6。

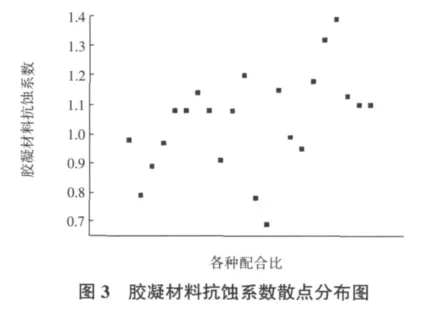

表5 礦粉的主要化學成分 %

表6 礦粉的物理力學性能

1.4 硅粉

硅粉比表面積約為15 000~20 000 m2/kg的微硅粉。

1.5 其它

砂為標準砂,水為城市自來水,3%硫酸鈉溶液。

2 試驗方法

試件的制作:采用規定的膠凝材料:標準砂=1∶2.5(質量比)、水膠比固定0.5的膠砂,成型10 mm×10 mm×60 mm的棱柱體試件兩組,每組6個,經振搗,刮平后,于標準養護箱內養護1 d,脫模后放入20℃水中養護至28 d齡期,然后一組放入3%硫酸鈉溶液中浸泡侵蝕,另一組繼續在20℃水中養護。整個侵蝕期間開始的28 d內,每1 d調一次pH值,以后每7d調一次pH值,使溶液的pH值保持在6.0~8.0之間,每30 d換一次溶液。至規定侵蝕齡期時取出膠砂試件用小型電動抗折機進行抗折強度試驗,各種膠凝材料的抗硫酸鹽侵蝕性能可用抗蝕系數進行比較。

抗蝕系數是指分別在硫酸鈉溶液中浸泡和在20℃水中養護的同齡期、同組成膠砂試件的抗折強度之比,按式(1)計算精確至0.01:

式中:kn為規定侵蝕齡期時膠凝材料的抗蝕系數;R液為試件在侵蝕溶液中浸泡規定齡期后的抗折強度,MPa;R水為試件在20℃水中養護同齡期抗折強度,MPa。

3 試驗方案

選取試驗的膠凝材料包括硅酸鹽水泥、普通硅酸鹽水泥、單摻(粉煤灰、礦粉或硅粉)、復摻粉煤灰和礦粉以及復摻礦粉和硅粉等不同種類的22種膠凝材料進行試驗。其中單摻粉煤灰摻量分別為10%、30%和50%,單摻礦粉分別為30%、50%和70%,單摻硅粉分別為5%、7.5%和10%,復摻粉煤灰和礦粉總摻量分別為30%、50%和70%,復摻礦粉和硅粉總摻量分別為50%、60%和70%,具體見表7。其次,選取代表性的膠凝材料包括硅酸鹽水泥、普通硅酸鹽水泥、單摻粉煤灰10%、單摻礦粉50%以及復摻粉煤灰30%和礦粉40%做對比,測試不同侵蝕齡期各組膠凝材料的抗蝕系數,比較分析試驗結果,以確定抗蝕系數評價方法合適的侵蝕齡期。最后,根據確定的侵蝕齡期,試驗測試其余各組膠凝材料的抗蝕系數,根據試驗結果,確定膠凝材料抗硫酸鹽侵蝕性能的評價方法,并按評價方法對不同膠凝材料的抗硫酸鹽侵蝕性能進行分類。

4 試驗結果及分析

4.1 侵蝕齡期

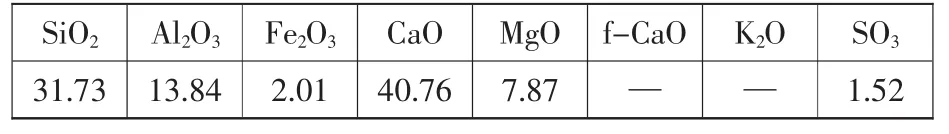

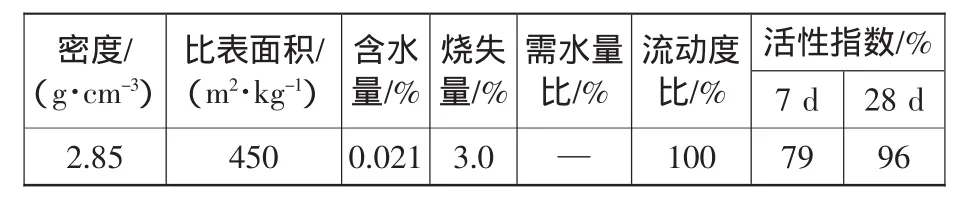

試驗測試配合比編號分別為JZ、PG、F10、K50和FK34的5組膠凝材料在侵蝕齡期分別為28 d、60 d、90 d和120 d時的抗蝕系數,試驗結果見圖1,侵蝕齡期為360 d時純硅酸鹽水泥膠砂試件的試驗照片見圖2。

由試驗結果可知,膠凝材料的抗蝕系數隨著侵蝕齡期從28 d增加至120 d而逐漸降低,在侵蝕齡期為28 d和60 d時,各組膠凝材料的抗蝕系數均大于1,隨著齡期增加至90d和120 d,硅酸鹽水泥、普通硅酸鹽水泥和摻10%粉煤灰的膠凝材料抗蝕系數降低至1以下,純普通硅酸鹽水泥的抗蝕系數最小,120 d時為0.67;侵蝕齡期為360 d時,純硅酸鹽水泥膠砂試塊表面已經開裂剝落、產生彎曲變形,發生了嚴重的破壞。初始階段,侵蝕齡期為28 d和60 d時,因各組配合比的膠凝材料抗蝕系數均大于1,說明此時硫酸根離子發揮了正面的增密作用,侵蝕破壞作用還沒有發揮出來,因此此時不宜作為合適的評價膠凝材料抗硫酸鹽侵蝕的侵蝕齡期;而侵蝕齡期延長至90 d時,抗硫酸鹽侵蝕性能不佳的普通硅酸鹽水泥和單摻粉煤灰10%的膠凝材料的抗蝕系數均降到1以下,單摻礦粉50%、以及復摻粉煤灰30%和礦粉40%三組膠凝材料的抗蝕系數大于1,基準的硅酸鹽水泥的抗蝕系數在1左右,且侵蝕齡期為120 d時各組膠凝材料保持了相似的下降趨勢,因此,90 d作為評價膠凝材料抗硫酸鹽侵蝕性能的侵蝕齡期較為合適,以下研究侵蝕齡期確定為90 d。

4.2 不同種類膠凝材料的抗蝕系數

純水泥、單摻和復摻礦物摻合料等不同種類膠凝材料的抗蝕系數測試結果見表8。

表8 不同種類膠凝材料的抗蝕系數

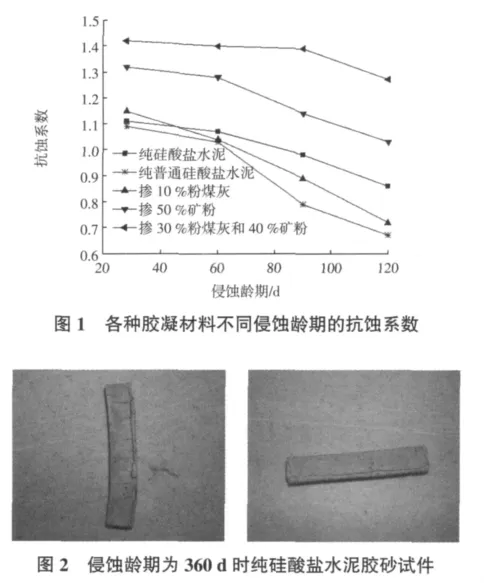

由22組不同種類膠凝材料抗蝕系數的試驗結果可知,最大值為復摻30%粉煤灰和40%礦粉膠凝材料的抗蝕系數1.39,最小值為復摻20%粉煤灰和10%礦粉膠凝材料的抗蝕系數0.69,兩者相差較大;所有膠凝材料中抗蝕系數大于1.2的有2組,包括復摻20%粉煤灰和50%礦粉的膠凝材料以及30%粉煤灰和40%礦粉的膠凝材料,測試值分別為1.32和1.39;抗蝕系數小于0.9的為4組,包括P.O 42.5普通硅酸鹽水泥、單摻10%粉煤灰的膠凝材料、復摻10%粉煤灰和20%礦粉的膠凝材料以及復摻20%粉煤灰和10%礦粉的膠凝材料,測試值分別為0.79、0.89、0.78和0.69;其它16組膠凝材料的抗蝕系數分布在0.9~1.2之間,范圍為>0.9且≤1.0、>1.0且≤1.1以及>1.1且≤1.2的分別為5組、6組和5組,圖3為膠凝材料抗蝕系數散點分布圖。

4.3 膠凝材料的評價方法

根據膠凝材料抗蝕系數的試驗結果,可按侵蝕齡期為90 d時抗蝕系數的大小將膠凝材料抗硫酸鹽侵蝕性能的強弱劃分為五個等級,分別為極低(≤0.9)、低(>0.9且≤1.0)、中 (>1.0且≤1.1)、高 (>1.1且≤1.2) 和極高 (>1.2),具體劃分見表9,并以此評價膠凝材料抗硫酸鹽侵蝕能力的高低。

表9 抗蝕系數法劃分標準

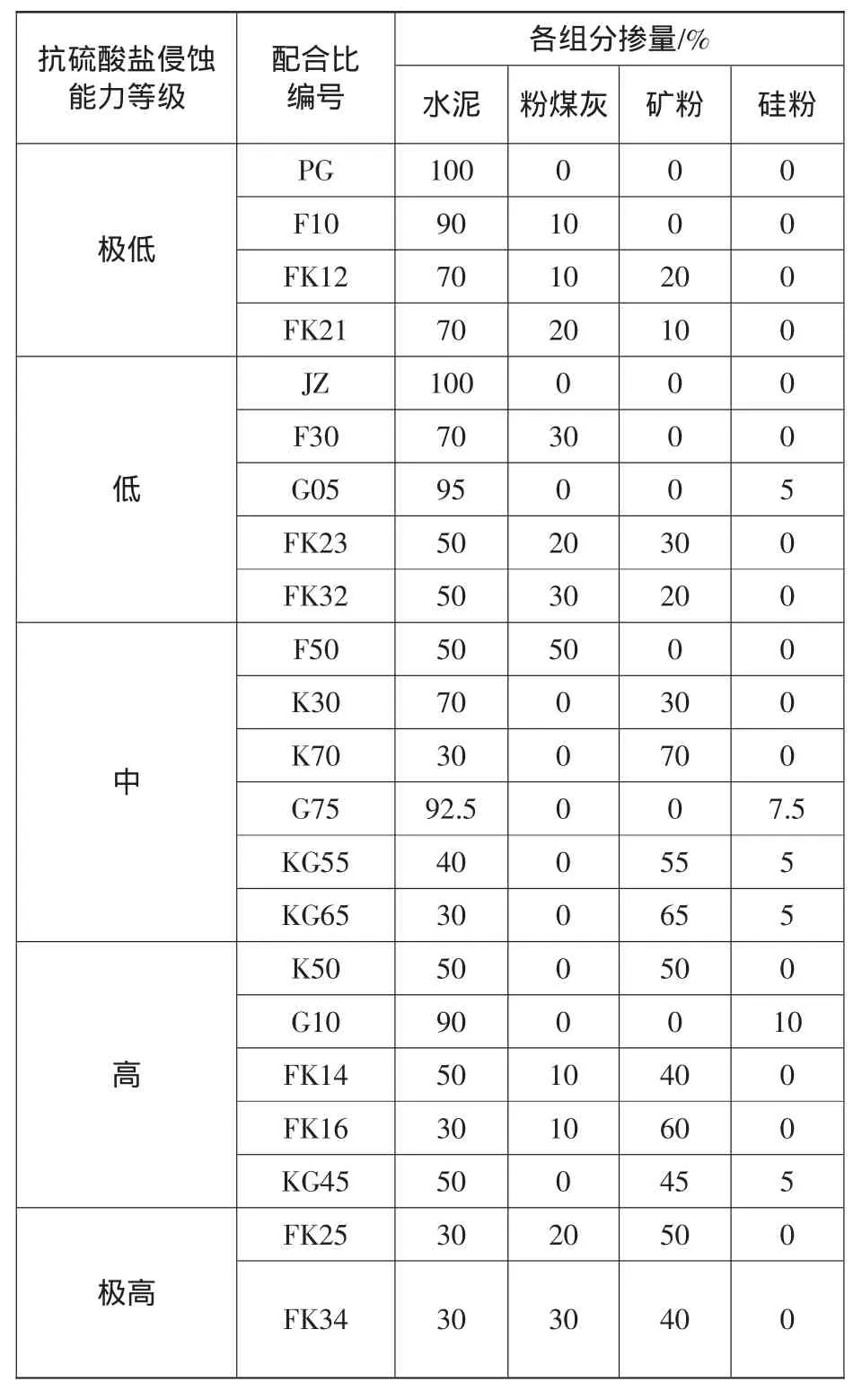

根據此種劃分方法,將試驗中使用的各種膠凝材料進行歸類,所屬的類別見表10。

表10 各種膠凝材料按抗蝕系數法所屬抗硫酸鹽侵蝕能力類別

由分類結果可知,根據抗蝕系數法評價膠凝材料抗硫酸鹽侵蝕性能的方法,硅酸鹽水泥和普通硅酸鹽水泥的抗硫酸鹽侵蝕性能均較低;單摻粉煤灰、單摻硅粉以及復摻粉煤灰和礦粉且摻量較低的膠凝材料抗硫酸鹽侵蝕能力也較低;單摻硅粉摻量較高、復摻粉煤灰和礦粉且總摻量較高時,膠凝材料的抗硫酸鹽侵蝕能力較高,單摻礦粉、復摻礦粉和硅粉且摻量合適時,膠凝材料的抗硫酸鹽侵蝕能力也較高;復摻粉煤灰和礦粉,總摻量為70%,粉煤灰和礦粉的摻量分別為20%和50%(或30%和40%)的兩種膠凝材料具有極高的抗硫酸鹽侵蝕性能。

相比硅酸鹽水泥,普通硅酸鹽水泥的抗硫酸鹽侵蝕性能較差的主要原因是:普通硅酸鹽水泥可含有0%~20%的礦物摻合料,而此礦物摻合料的成分并不固定,可為非活性的礦物摻合料,而當非活性的礦物摻合料摻入其中時,將會給砂漿或混凝土的密實性和強度等產生一定的負面影響,此時砂漿或混凝土易受破壞,且硫酸根離子滲入的速度加快,故相比硅酸鹽水泥,普通硅酸鹽水泥的抗蝕系數較小,膨脹率較大,抗硫酸鹽侵蝕能力較差。

本研究條件下發現,單摻礦物摻合料并不總是能改善水泥的抗硫酸鹽侵蝕性能,這與文獻 [6-7]的研究結果相符,另外文獻 [8]研究認為水泥是決定水泥-粉煤灰體系抗硫酸鹽性能的關鍵,粉煤灰并不總是能改善水泥的抗硫酸鹽性能,只有在抗硫酸鹽性能較好的水泥中摻加粉煤灰才能進一步改善其性能。

4.4 不同種類膠凝材料抗硫酸鹽侵蝕的機理分析

采用掃描電鏡進行斷面掃描的水泥、粉煤灰和礦粉的顆粒形貌見圖4,采用激光粒度分析儀測定的水泥、粉煤灰和礦粉的顆粒粒度分布見圖5。

由掃描電鏡和激光粒度儀的測試結果可知,礦粉比水泥的細顆粒多、粒徑較細,粉煤灰的粒徑分布與水泥較相似,但粉煤灰的微細球形顆粒較多。粉煤灰和礦粉的這種顆粒形貌與粒徑的特點,決定了其摻入水泥膠砂或混凝土中,可改善膠砂或混凝土的密實性、改善孔結構,使其在微觀結構上更優于純水泥膠砂或混凝土,因此將對膠砂或混凝土的抗硫酸鹽侵蝕性能產生有利的影響。

砂漿或混凝土在硫酸鹽侵蝕環境下的破壞,主要因為隨著硫酸根離子的侵入,在砂漿或混凝土內部形成鈣礬石或石膏等膨脹性產物,初始階段,膨脹性產物可填充砂漿或混凝土內部的空隙,起到增大密實度的作用,可使砂漿或混凝土的抗壓強度增大,而當膨脹性產物的量達到一定程度后,砂漿或混凝土內部的空隙不能滿足其空間需求,將會在內部對砂漿或混凝土形成一定的應力,破壞砂漿或混凝土的強度,增大砂漿或混凝土的膨脹,使砂漿或混凝土的性能產生劣化。一般來說,膨脹性產物的形成量取決于砂漿或混凝土內部易受侵蝕物的含量和通過溶液滲入的硫酸鹽的量,砂漿或混凝土內部易受侵蝕物主要是鋁酸鹽礦物及其水化物和氫氧化鈣,通過溶液滲入的硫酸鹽的量取決于砂漿或混凝土的滲透性和在硫酸鹽溶液中的浸泡時間。

單摻或復摻活性礦物摻合料且摻量合理時,可大大提高膠凝材料的抗硫酸鹽侵蝕性能。主要因為礦物摻合料充分發揮自身的特性,通過以下三個方面的效應減少硫酸鹽侵蝕下砂漿和混凝土內膨脹性產物的形成量。首先,礦物摻合料的摻入改善了砂漿或混凝土的孔結構,增加了密實性,從而減緩了硫酸根離子向砂漿或混凝土內部侵蝕的速度——微集料效應;其次,礦物摻合料的摻入通過減小膠凝材料中鋁酸三鈣C3A的相對含量,而降低砂漿或混凝土中易受侵蝕物鋁酸鹽礦物及其水化物的含量——稀釋效應;礦物摻合料的二次水化能降低砂漿中氫氧化鈣的含量,使得試件浸泡在硫酸鹽溶液中,因硫酸根離子的侵入所形成的石膏或鈣釩石的量減少——火山灰效應。

5 結論

1) 提出了抗蝕系數法評價膠凝材料抗硫酸鹽侵蝕性能高低的方法,具體為:根據侵蝕齡期為90 d時膠凝材料抗蝕系數的大小,將膠凝材料的抗硫酸鹽侵蝕性能強弱劃分為五個等級,分別為極低(≤0.9)、低(>0.9且≤1.0)、中 (>1.0且≤1.1)、高 (>1.1且≤1.2) 和極高 (>1.2)。

2) 按抗蝕系數評價方法對硅酸鹽水泥、普通硅酸鹽水泥、單摻或復摻不同摻量礦物摻合料(粉煤灰、礦粉或硅粉)等不同種類膠凝材料的抗硫酸鹽侵蝕能力進行了劃分,硅酸鹽水泥的抗硫酸鹽侵蝕性能優于普通硅酸鹽水泥,但兩者的抗硫酸鹽侵蝕能力均很低,單摻或復摻礦物摻合料并不總能改善膠凝材料的抗硫酸鹽侵蝕能力,但選擇合理的摻量,單摻或復摻礦物摻合料均可大大提高膠凝材料的抗硫酸鹽侵蝕性能。

3) 對礦物摻合料改善膠凝材料抗硫酸鹽侵蝕能力的微觀作用機理進行分析,礦物摻合料由于自身的粒徑細、顆粒形態好等特點,通過微集料效應、稀釋效應和火山灰效應三個方面提高膠凝材料的抗硫酸鹽侵蝕能力。

本文的研究雖然取得了初步的成果,但尚有許多工作,例如腐蝕介質濃度影響的問題、試件的尺寸效應影響的問題、外加劑影響的問題、水膠比影響問題、膠凝材料與混凝土的抗硫酸鹽侵蝕性能的關系問題以及試驗試件的進一步積累和統計分析的問題等,需要進一步深入地研究。

[1]PKumar Mehta.混凝土的結構性能與材料[M].祝永年,沈威,陳志源,譯.上海:同濟大學出版社,1991:94-95.

[2] Adam Neville.The Confused World of Sulfate Attack on Concrete[J].Cement and Concrete Research,2004,34(8):1 275-1 296.

[3]Bing Tian,Menashi DCohen.Does Gypsum Formation during Sulfate Attack on Concrete Lead to Expansion[J].Cement and Concrete Research,2000,30(5):117-123.

[4] 柯偉.中國腐蝕調查報告[M].北京:化學工業出版社,2003:3-10.

[5]馬孝軒.我國主要土壤對混凝土材料腐蝕性分類[J].混凝土與水泥制品,2003(6):6-7.

[6] Omar SBaghabra,Al-Amoudi.Attack on Plain and Blended Cements Exposed to Aggressive Sulfate Environments[J].Cement and Concrete Composites,2002,24:305-316.

[7]石明霞,謝友均.水泥-粉煤灰復合膠凝材料抗硫酸鹽結晶侵蝕性[J].建筑材料學報,2003(12):350-355.

[8]施惠生.水泥-粉煤灰砂漿滲透性及抗硫酸鹽性能研究[J].水泥,1999(7):6-9.