船舶軸系整體艉管的制造及軸承壓裝工藝研究

(江蘇南極機械有限責任公司,江蘇 泰興 225400)

整體艉管作為國內近年來出現的新型船舶軸系部件,由配套廠家制造、經由入級船級社檢驗,合格后在船臺上現場定位安裝。該技術是對船廠在船臺上用長鏜桿對艉管現場鏜孔這一傳統工藝的一大改進,能節約船體占用船臺時間,縮短造船周期。本文以57 000 DWT散貨船(入級CCS船級社)配套的整體艉管為例,討論其制造及軸承壓裝工藝。

1 整體艉管的結構形式

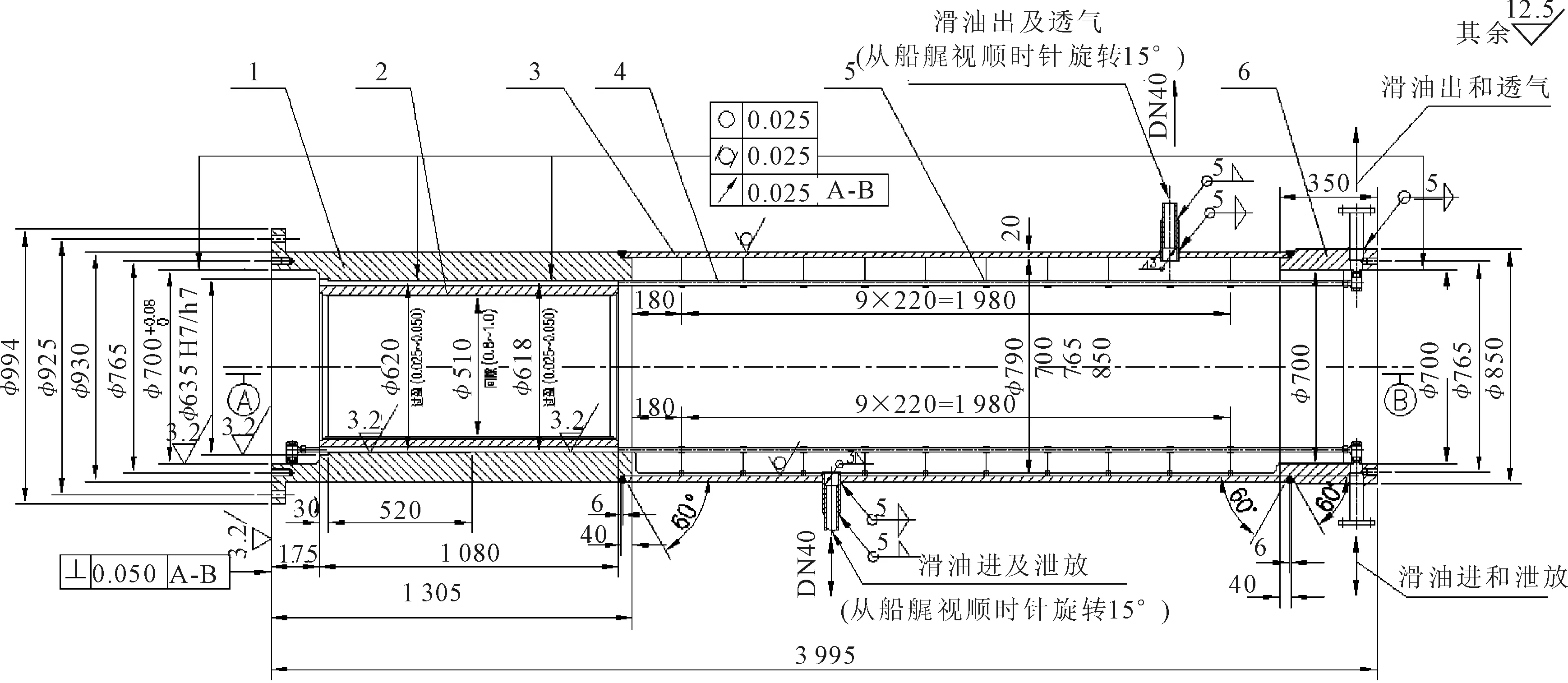

整體艉管由前艉管、后艉管及其軸承加上中艉管(鋼管)焊接而成,其結構形式見圖1。

1-后艉管;2-后軸承;3-中艉管;4-油管;5-油管支架;6-前艉管圖1 整體艉管結構示意

2 整體艉管的材質

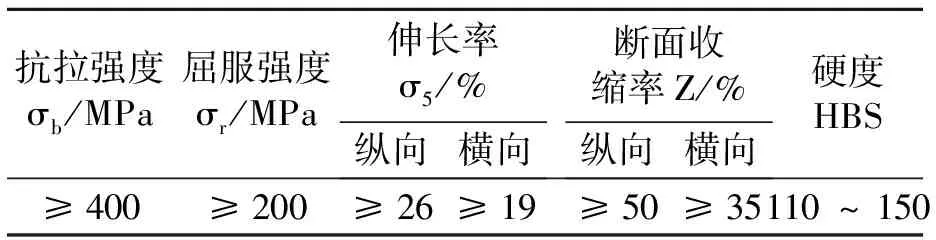

1) 前艉管、后艉管的材料為鍛鋼或鑄鋼,本船為鍛鋼。鍛鋼件的試樣化學成分和力學性能應滿足中國船級社規范[1]的要求。其力學性能和化學成分見表1、2。

表1 力學性能

2) 中艉管一般采用標準的無縫鋼管。對于大直徑的鋼管,當無合適的規格或者購買困難時,也可用相應船級社認可的鋼廠生產的鋼板,進行卷制焊接而成。

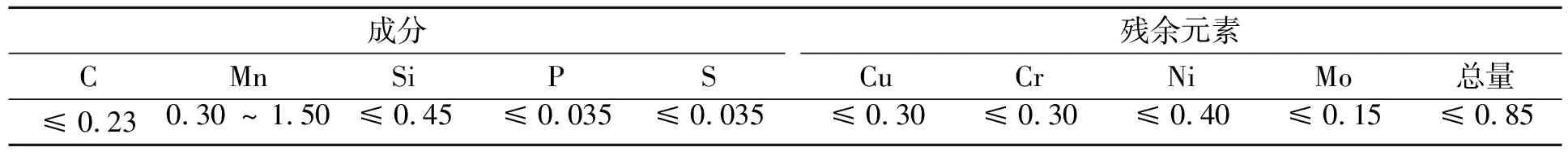

表2 艉管鍛鋼件各化學成分質量分數 %

3) 后軸承殼體為灰鑄鐵,瓦襯為巴氏合金ZChSnSb4-4。

3 艉管軸承與艉軸管的過盈量、壓入力計算

1) 艉管軸承為白合金滑動軸承,與艉管本體采用過盈壓入配合[1]。軸承材料選用灰鑄鐵,艉管材料為鋼。

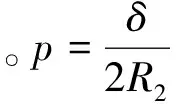

后軸承最大過盈量δ1為

δ1=0.55D1Kc+(0.025~0.03)

(1)

后軸承最小過盈量δ2為

δ2=0.55D1Kc+0.005

(2)

式中:D1——軸承內徑,mm;

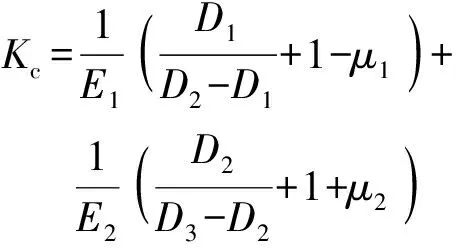

Kc——系數,1/MPa。

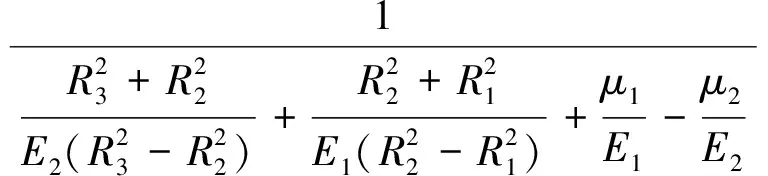

(3)

其中:D1——后軸承內徑,D1=516.8 mm;

D2——后軸承外徑,D2=620.0 mm;

D3——后艉管本體外徑,D3=830.0 mm;

μ1——灰鑄鐵泊松比,μ1=0.25;

E1——灰鑄鐵彈性模量,E1=120 GPa;

μ2——鋼的泊松比,μ2=0.30;

E2——鋼的彈性模量,E2=210 GPa。

計算得Kc=6.823 1×10-5MPa

將D1、Kc代入公式(1)、(2),結果為

后軸承最大過盈量δ1=0.049 4;

后軸承最小過盈量δ2=0.024 4。

本例實取過盈量為δ=0.025~0.050 mm,即:δmin=0.025 mm,δmax=0.050 mm。

(4)

式中:δ——過盈量,mm;

R1——軸承內孔的半徑,mm;

R2——軸承與艉管本體接觸面的半徑,mm;

R3——艉管本體外圓半徑,mm。

代入相關參數,得到pmin=0.646 MPa,pmax=1.292 MPa。

3) 艉管軸承壓入艉管本體時的壓入力F。

F=p×2π×R2×L×f

(5)

式中:p——艉管本體內孔與軸承之間接觸面的壓力,MPa;

L——壓入面的總長度,mm;

f——摩擦系數。

代入相關數值,得到Fmin=211.39 kN,Fmax=528.47 kN。

4) 艉管軸承壓入艉管本體時的壓入力F也可根據CB/Z233-87查到相對應的數值范圍,見圖2。

圖2 標準壓入力F與軸承內徑D1的關系

4 整體艉管的制造工藝

4.1 艉管本體

4.1.1 艉管毛坯制造

1) 本體鍛造。本例前艉管、后艉管材料為鍛鋼,須在CCS船級社認可的鍛造廠采用鎮靜鋼進行鍛造。若鍛件直接由鋼錠鍛制或由鋼錠鍛成的鋼坯鍛制,如其纖維變形主要呈縱向時,其鍛造比應不小于3∶1。

2) 鍛件化學成分。鍛鋼件的試樣化學成分應符合表1要求。

3) 鍛件的熱處理。

①鍛鋼件完成全部熱加工后,在適當的加工階段,進行相應的熱處理,以便細化晶粒組織并獲得所要求的機械性能。

②如鍛鋼件經最終熱處理后又進行了矯直,則應再次進行熱處理,以消除有害的殘余應力。

③本例對碳鋼鍛件應進行正火加回火( 回火溫度不低于550 ℃)的熱處理。

4) 鍛件的試驗材料和機械性能。

①試樣應按照CCS船級社的要求準備。

②試樣應按縱向選取,但若驗船師同意,制造廠可按CCS船級社推薦的方向和位置選取。

③鍛鋼件的機械性能應符合表2的要求。

5) 鍛鋼件的目檢和無損檢測

①驗收時,所有鍛鋼件均應提交驗船師目檢。

②鍛鋼件以粗加工狀態交貨,表面應保持清潔,無雜物、油脂、油漆等。

③鍛鋼件在機加工到適當階段和最終熱處理后,應進行超聲波探傷。

4.1.2 粗加工

前、后艉管按焊接前工藝圖進行粗加工,各檔內孔留15~20 mm余量,長度留10 mm余量。

本例中艉管的直徑較大,因無縫鋼管標準中沒有合適的規格,購買困難,故用鋼板進行卷制焊接而成。

4.1.3 焊接

1) 將前艉管、中艉管、后艉管組裝成一體后進行焊接,焊接前對工件環焊縫處進行預熱,溫度為100~200 ℃,焊接完工后用石棉保溫2 h。保證總長為4 005 mm,同軸度誤差≤±2 mm。

2) 上述工藝過程完工后,對焊縫進行超聲波探傷,其結果應得到驗船師的簽字認可。

3) 對艉管進行≥0.2 MPa的水壓試驗,保壓時間30 min,確保無泄漏,其結果應得到驗船師的簽字認可。

4.1.4 艉軸管在軸承壓裝前的鏜孔加工要求

1) 艉軸管用鏜排進行鏜削,按圖紙尺寸分粗鏜和精鏜兩個階段進行,粗鏜結束后,應對鏜排中心再次校中,使鏜排中心與艉軸管端面的檢驗圓的中心重合,不重合的偏差值應控制在±0.03~0.10 mm內,然后才能進行精鏜,精鏜的切削余量≤0.50 mm,應一次鏜出,無接刀;進刀方向與軸承壓入方向一致,按壓入方向不允許有倒錐。

2) 按圖紙要求加工內孔。圓度、圓柱度誤差≤0.025 mm;前、后艉管內孔應同軸,相對于艉軸管軸線的徑向圓跳動≤0.03 mm。

3) 表面粗糙度數不大于3.2 μm。

4) 鏜孔復驗通過后按圖詳細測量內孔直徑及當時的艉軸管溫度,并作出記錄,供加工艉管軸承外徑用。

4.2 艉管軸承

本船的艉管軸承由船廠提供,軸承內孔已加工好,僅軸承外圓留有加工余量,應按艉軸管的鏜孔尺寸和配合要求進行軸承外圓的加工。

1) 艉管軸承加工時外徑的確定。

①軸承外圓加工的尺寸按公式(6)、(7)確定。

Dmax=D2+δmax

(6)

Dmin=D2+δmin

(7)

式中:Dmax——軸承外徑的最大極限尺寸,mm;

Dmin——軸承外徑的最小極限尺寸,mm;

δmax——最大過盈量,mm;

δmin——最小過盈量,mm。

②根據計算及圖紙要求,本例確定艉軸管內徑與艉管軸承外徑過盈配合的過盈量為0.025~0.050 mm,(兩工件加工后放在一起約2 h以上,待溫度基本相同時,測量每檔對應尺寸的過盈量)。

③因實際尺寸存在偏差,故軸承外徑取每檔大多數尺寸的平均值為準。

④因工件尺寸較大,過盈公差較小,故軸承機加工時須考慮溫度補償(溫度變化2~3 ℃,尺寸變化0.01 mm左右)。加工前應先校核外徑千分尺和內徑千分尺,測量時應考慮上述因素。

⑤由于艉管軸承使用時,下部會磨損,故軸承內、外徑存在著同軸度偏差,本例艉管軸承內徑中心線比外徑中心線高0.4 mm。加工艉管軸承外徑時,不得以內徑為準校調,而是以軸承兩端25~40 mm長的外圓基準表面作為校調基準。

⑥艉管軸承外圓精車時,要一刀連續車完,且不允許有倒錐。用粗糙度檢測儀測量外圓表面的粗糙度,應滿足圖紙要求。

⑦艉管軸承外徑加工完成后,待軸承冷卻到室溫下進行測量,作出詳細記錄(包括環境溫度)以作壓入軸承時參考。

2) 軸承外圓加工精度應符合下述要求。

①圓度、圓柱度誤差≤0.020 mm,;同軸度誤差≤0.030 mm。

②表面粗糙度不大于3.2 μm。

5 艉管軸承壓入工藝

1) 去除毛刺,清潔艉管本體內孔、軸承外圓,使艉管本體內孔和軸承外圓無毛刺、無雜物、無油污。

2) 復檢艉軸管內徑、軸承外徑、長度及倒角尺寸及實際過盈量,應符合圖紙及過盈量0.025~0.050 mm的要求,復檢時,艉軸管和軸承的溫度應與環境溫度相同,否則會使軸承與艉軸管的實際過盈量與計算數據不符而影響壓入力數據。

3) 在配合面涂上二硫化鉬潤滑劑。

4) 本例艉管軸承內徑中心線比外徑中心線高0.4 mm,安裝時須將工件的“TOP”標記對準上方。

5) 利用艉軸管端面螺孔安裝一塊導向板,供壓入軸承導向用,以免軸承壓入時產生周向轉動。

6) 艉管后軸承壓入力計算值為211.39~528.47 kN。

7) 安裝液壓油缸及壓配裝置,其壓力表油壓讀數pb按式(8)計算。

(8)

式中:F——壓入力,由式(5)計算;

A——液壓油缸活塞有效面積,

A=33 693.5 mm2。

將F、A式(8),得到pb min=6.27 MPa,pb max=15.68 MPa。

8) 上述計算結果表明,本例軸承壓入艉軸管時,液壓油缸壓力表讀數pb應在6.27~15.68 MPa范圍內。在正常情況下,隨著壓入面積的增

加,其壓入時油壓力會相應上升,直至全部壓入到位,最終油壓應符合上述計算要求。壓入時每壓入30 mm,記錄一次油泵油壓及溫度,根據記錄作出軸承壓入曲線。

9) 艉管軸承壓入后,將艉軸密封滑油管、空氣管、艉軸承溫度傳感器電纜套管在艉軸管內固定結束,檢查油管的安裝正確性,油管支架固定的可靠性及管子的密封性,每根管子的密性壓力為0.3 MPa。

10) 軸承裝妥后應檢查白合金的貼合質量。

11) 清除艉管軸承內異物,前后端配制擋板,以保持管內清潔。

6 結論

整體艉管的加工關鍵是加工艉管內孔,圓度、圓柱度和同軸度誤差要滿足圖紙要求,在壓入軸承的軸向不允許產生倒錐;根據測量的艉管內孔配合面尺寸的平均值來控制軸承的外徑尺寸和加工精度。只有這樣,艉管軸承與艉軸管的過盈量、壓入力才能滿足技術要求。

[1] 中國船級社.材料與焊接規范 (2006)[M].北京:人民交通出版社,2006.

[2] 中國船舶工業總公司指導性技術文件.CB/Z 233—87艉管軸承壓裝計算與質量要求[S].2009.

[3] 徐芝綸.彈性力學簡明教程[M].第三版.北京:高等教育出版社,2010.