基于Matlab/Simulink的柴油機系統模塊化建模與仿真

,

(1 浙江省海洋開發研究院,浙江 舟山 316021;2 江蘇科技大學 船舶與海洋工程學院,江蘇 鎮江 212003)

對于柴油機仿真,目前大多數研究人員是根據不同的仿真目的,采用不同的仿真工具和仿真方法,針對某一具體機型,進行建模仿真[1-3]。而當仿真目的改變時,研究人員就不得不重新進行仿真建模[4-6]。為實現柴油機的快速建模,本文以功能為主要劃分原則,對柴油機系統進行劃分,對劃分后形成的柴油機子系統建立對應的子模型,根據模塊化思想的要求劃分子模型參數類型,規定子模型參數排列順序,制定模塊命名規則,形成具有相同模塊構建規則的子模塊。然后利用Matlab/Simulink提供的模塊庫技術,將子模塊納入模塊庫,從而實現根據不同的仿真目的,調用不同的子模塊,組成不同機型進行仿真。并且隨著仿真目的的多樣化,研究人員還可以將更多的子模塊加入到模塊庫中,也能對現有子模塊進行修改,進而完善模塊庫。

1 柴油機系統模塊化建模

1.1 柴油機系統子模塊劃分及關系分析

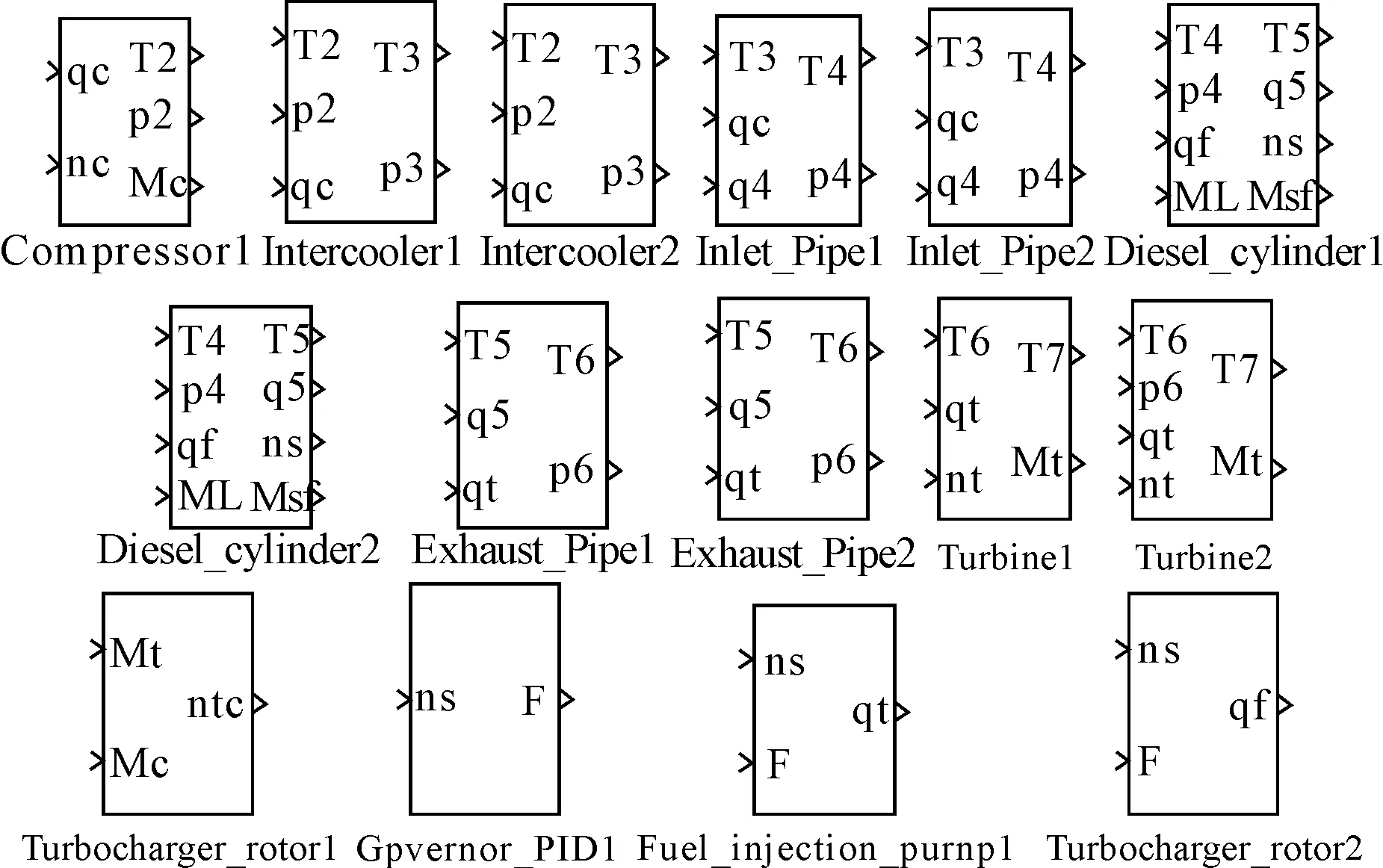

根據柴油機系統的典型功能部件,將其劃分為壓氣機子系統、中冷器子系統、進氣管子系統、柴油機氣缸子系統、排氣管子系統、渦輪子系統、增壓器轉子子系統、調速器子系統、噴油泵子系統,劃分后形成的子系統最終形成對應的子模塊。柴油機各子模塊之間的主要相互聯系見圖1。

圖1 子模塊聯系

圖中T為溫度 ,p為壓力,q為質量流量 ,n為轉速,M為轉矩,F為噴油泵齒條位置,下腳標含義見下文。箭頭方向表示子模塊間主要的輸入、輸出關系,在用子模塊構建柴油機模型時要遵循這些基本關系。由于質量流量貫穿大部分子模塊,并且柴油機的正常工作取決于空氣質量流量和燃油質量流量的合理配比,因此其是非常重要的輸入輸出關系。進氣質量流量由氣缸子模塊決定,其加上燃油質量流量等于排氣質量流量即渦輪質量流量。

1.2 柴油機系統模塊化建模有關規定

原則性規定要滿足模塊化思想的要求,保證前后形式統一,邏輯關系明晰,減少不必要的重復勞動。

1.2.1 模塊命名規則

模塊均采用英文單詞命名,首字母大寫,單詞間用下劃線“_”連接,同一子系統的子模塊在英文單詞后用數字1、2、3等區分。

1.2.2 參數定義規則

1) 如沒有相關說明,參數均采用國際單位。

2) 為使大量參數之間關系明晰,對參數進行如下分類。

(1)傳遞參數,模塊的輸入參數和輸出參數。作為模塊間的聯系參數,為減少在用Simulink進行建模時,模塊間連線的交叉,規定主要傳遞參數的優先級:溫度T/K、壓力p/Pa、質量流量q/(kg·s-1),轉速n/(r·min-1)、轉矩M/(N·m)。同級別的傳遞參數以下腳標數字1,…,7的順序進行排列。其它的傳遞參數均應排列其后。

(2) 結構參數,這類參數如進排氣管容積,柴油機總排量,沖程數,缸徑等。

(3)初始狀態參數,這類參數并不一定都為零,要根據實際情況進行賦值。

(4)試驗特性參數,準穩態模型是以大量穩態試驗數據為基礎的,因此這類參數是進行公式擬合,插值必不可少的參數。

(5)除傳遞參數外,其余類型的參數都要進行封裝。

3) 傳遞參數下腳標出現數字1,…,7,表示氣體流動所處位置,具體參看圖1。同理下腳標c表示壓氣機;t表示渦輪;tc表示增壓器;s表示曲軸;f表示燃油;L表示負載。其它類型的參數下腳標出現i表示進氣側,e表示排氣側。

2 柴油機系統模塊庫構建與管理

2.1 柴油機系統模塊庫構建

根據對應的數學模型,結合Matlab/Simulink仿真工具,得到各子系統的子模塊,見圖2。

圖2 子模塊方框

為有效管理,方便調用這些功能不同的子模塊,需要利用Malab/Simulink提供的模塊庫技術建立柴油機系統模塊庫。

2.2 柴油機系統模塊庫管理

為更方便快捷地調用庫模塊,并明晰簡潔地反映柴油機系統模塊庫內部層次關系,符合Matlab/Simulink的使用習慣,把柴油機系統模塊庫導入Matlab/Simulink庫瀏覽器。

當需要增加新的庫模塊時,首先要保證要添加的模塊要遵循前面的規定,與現有庫模塊保持統一,然后向相應的子模塊庫添加相應的子模塊。

3 典型船舶柴油機系統仿真

3.1 12PA6V柴油機仿真

3.1.1 仿真模型建立

從模塊庫調用模塊,構成兩種仿真模型。仿真模型1(見圖3)用來對穩態工況和突變載荷,突變噴油量的動態工況進行仿真。仿真模型2(見圖4)是在仿真模塊1的基礎上,加上調速器和噴油泵子模塊,對保持柴油機轉速不變,突變載荷的調速工況進行仿真。

圖3 仿真模型1

圖4 仿真模型2

3.1.2 仿真結果及分析

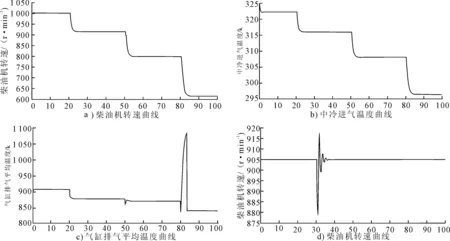

為檢驗仿真模型1動態特性的準確性,首先進行穩態工況的仿真。根據文獻[7]給出的實測數據,給出對應的仿真數據,并計算誤差(誤差等于仿真值與實測值之差,然后除以實測值),結果見表1。

表1 12PA6V柴油機仿真參數對照表

從表1中可以看出,仿真結果和實測結果接近,各工況點的誤差的絕對值均小于4%,說明仿真模型1能滿足仿真精度的要求。

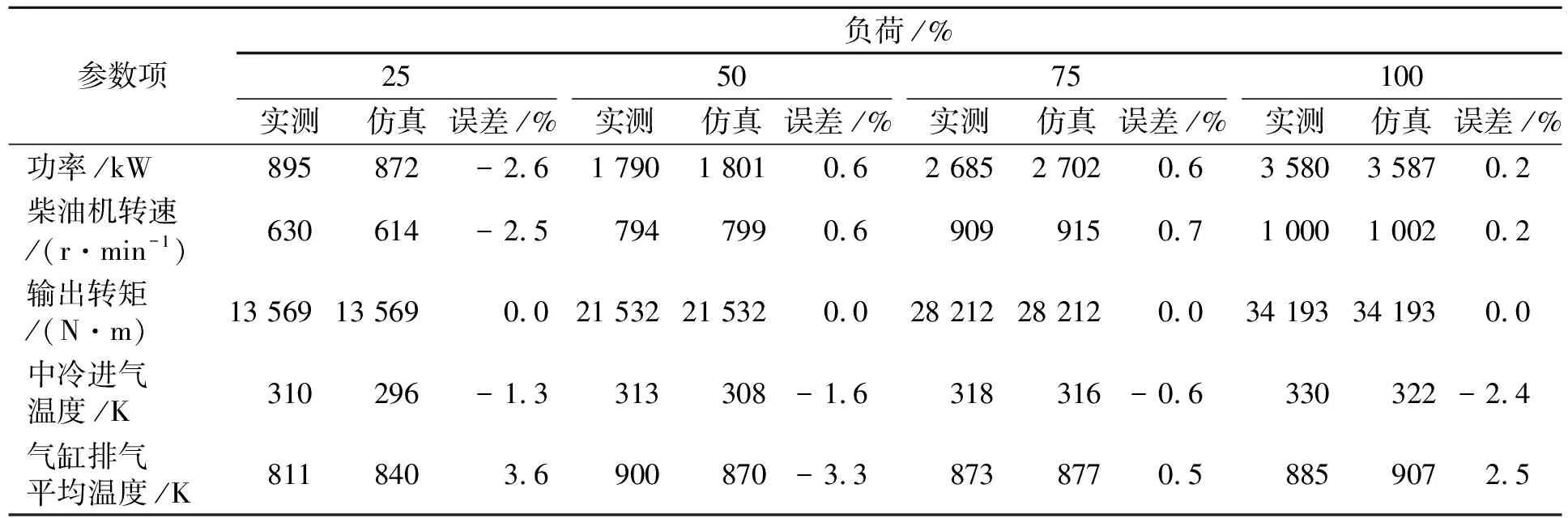

應用仿真模型1,在仿真100 s內,在第20 s時,負載由34 193 N·m突卸到28 212 N·m,持續30 s,在第50 s時負載由28 212 N·m突卸到21 532 N·m,持續30 s,在第80 s時負載由21 532 N·m突卸到13 569 N·m;同時,在20 s時噴油量由0.205 kg/s突卸到0.156 kg/s,持續30 s;在50 s時噴油量由0.156 kg/s突卸到0.106 kg/s,持續30 s;在80 s時噴油量由0.106 kg/s突卸到0.053 kg/s,柴油機轉速、中冷進氣溫度、氣缸排氣平均溫度隨時間的變化見圖5。

圖5 變化曲線

由100%負荷逐步過渡到75%,50%,25%,在20、50、80工況突變時,柴油機轉速、中冷進氣溫度、氣缸排氣平均溫度,都應會出現下降趨勢。從圖5a)、b)、c)可見,由4個工況間逐步過渡時,柴油機轉速、中冷進氣溫度、氣缸排氣平均溫度的變化趨勢符合預期,并且直線段的數值與穩態的數值相吻合。其中柴油機轉速、中冷進氣溫度在工況過渡時,是平滑過渡。氣缸排氣平均溫度在20 s時是平滑過渡,在50 s、80 s時出現了突變,并且80 s時突變更明顯。這是因為氣缸排氣平均溫度由空燃比和柴油機轉速決定,在低轉速工況過渡時,空燃比變化劇烈,因此氣缸排氣平均溫度會出現突變。從圖5的a)、b)、c)可見,柴油機轉速、中冷進氣溫度、氣缸排氣平均溫度的穩態數值及變化趨勢符合實際,從而說明仿真模型1動態特性是準確的。

應用仿真模型2,在仿真100 s內,第30 s時負載由30 000 N·m突加到32 000 N·m,調速器調速保持柴油機轉速穩定,柴油機轉速隨時間的變化情況見圖5d)。

在30 s時突加負荷的調速工況下,柴油機轉速應出現由下至上的收斂性波動,最終變成一個恒定值,從而調速過程完成。從圖5d)可見,柴油機轉速的變化趨勢符合調速過程的特點,并且調速過程不超過10 s,符合調速過程的要求。

3.2 TBD620V16柴油機仿真

3.2.1 仿真模型建立

采用12PA6V所建仿真模型1,修改相應的參數進行仿真。

3.2.2 仿真結果及分析

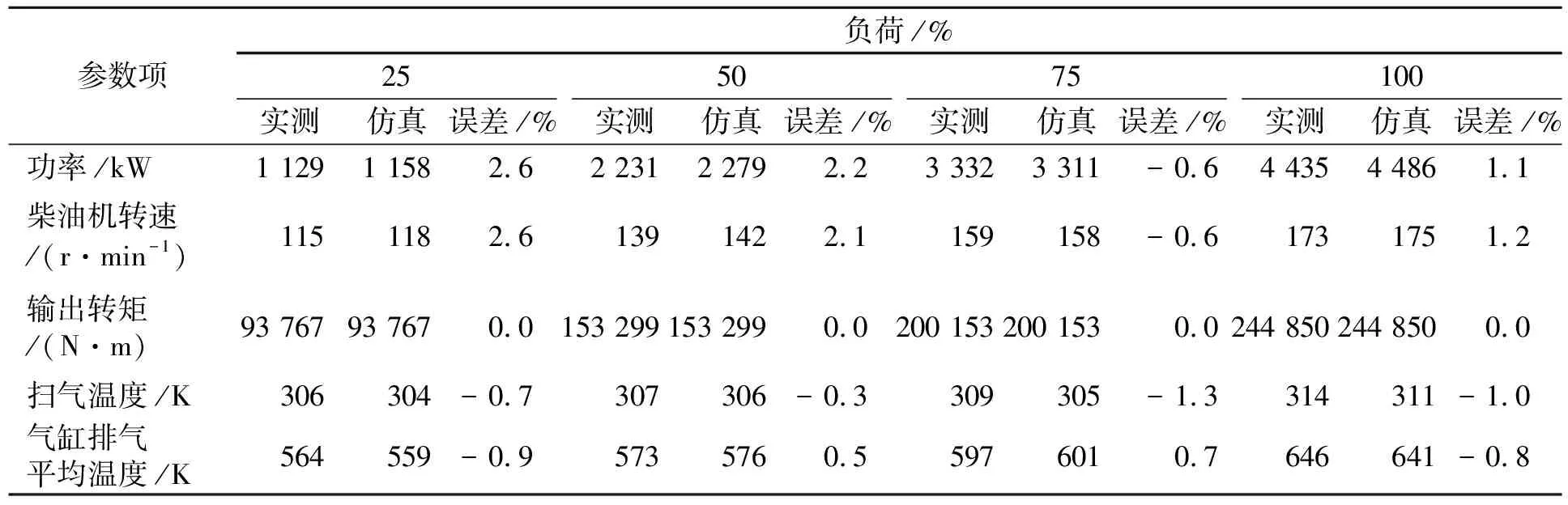

根據《TBD620系列柴油機銷售技術手冊》給出的實測數據,給出對應的仿真數據,見表2。

表2 TBD620V16柴油機仿真參數對照

從表2可見,仿真結果和實測結果接近,各工況點的誤差的絕對值均小于2%,說明模型1能滿足仿真精度的要求,并且具有通用性,能夠對結構形式相似的機型進行仿真。

3.3 MAN B&W6S35MC柴油機仿真

3.3.1 仿真模型建立

本模型在12PA6V所建仿真模型1的基礎上,更換了中冷器子模塊和氣缸子模塊,見圖6。

3.3.2 仿真結果及分析

根據文獻[8]給出的實測數據,給出對應的仿真數據,見表3。

圖6 仿真模型

參數項負荷/%25實測仿真誤差/%50實測仿真誤差/%75實測仿真誤差/%100實測仿真誤差/%功率/kW1 1291 1582.62 2312 2792.23 3323 311-0.64 4354 4861.1柴油機轉速/(r·min-1)1151182.61391422.1159158-0.61731751.2輸出轉矩/(N·m)93 76793 7670.0153 299153 2990.0200 153200 1530.0244 850244 8500.0掃氣溫度/K306304-0.7307306-0.3309305-1.3314311-1.0氣缸排氣平均溫度/K564559-0.95735760.55976010.7646641-0.8

從表3中可以看出,仿真結果和實測結果接近,各工況點誤差的絕對值均小于3%,說明模型能滿足仿真精度的要求。本機型的仿真模型是在已有的仿真模型的基礎上通過更換若干構件子模塊得到的,由此可見模塊化建模可以提高建模效率,快捷地進行建模仿真。

[1] 丁鐘江,王永生.相繼增壓柴油機準穩態建模及仿真研究[J].中國造船,2004,45:215-220.

[2] 隋 琳,張維競.CODAD推進系統尊穩態建模方法及運行性能分析[J].船舶工程,2004,26(1):34-36.

[3] 孫建波,郭 晨.大型低速二沖程柴油機動力裝置的尊穩態仿真[J].內燃機學報,2006,24(4):351-356.

[4] 孫建波,郭 晨,張 旭,等.大型船舶動力裝置的建模與仿真研究[J].系統仿真學報,2007,19(3):465-469.

[5] 王海燕,張均東,任 光.大型船用柴油機建模與動態仿真[J]. 系統仿真學報,2007,18(9):2638-2675.

[6] 張維競.船舶動力裝置系統仿真[M].上海:上海交通大學出版社,2006.

[7] 陳華清,敖晨和.艦船推進系統仿真中的柴油機數字模型[J].船舶工程,2000(5):33-37.

[8] 姚黎明.船舶柴-燃聯合主動力推進裝置及其控制系統的建模與仿真研究[D].大連:大連海事大學,2008.