鑄件靜電噴粉生產工藝裝備

李益年

(陜西金鼎鑄造有限公司,陜西 寶雞 722408)

某發動機廠缸體鑄件的最終表面處理采用水性漆進行防銹處理,在生產過程中存在以下問題:漆泡、漆皮、積漆、脫漆時有發生,影響鑄件表面質量;季節氣溫對水性漆噴漆質量影響較大;生產環境惡劣,操作者勞動強度大,危害身體健康;漆利用率較低,一般在40%左右,使用的水浪費嚴重。為解決以上問題,經過工藝論證和各方調研后在其新建工程中采用鑄件靜電噴粉工藝。

1 工藝流程及布局

如圖1所示,噴粉線總長度約79 m,占地約235 m2,工藝流程為上件、吹灰、預熱、噴粉、固化、強冷、下件。具體為鑄件經檢驗后用懸掛起重機吊放在過渡輥道上,鑄件缸體與缸蓋結合面向下,經過吹灰、預熱后進入粉房自動噴粉(含手工補噴),再經輥道運至固化爐固化,鑄件加熱固化本體溫度180℃~200℃,最高230℃,恒溫保溫30min,最后鑄件經冷卻后,冷卻溫度控制在60℃~80℃完成噴粉流程。噴涂設備采用全套進口設備,內部板鏈輸送國內配套,其他吹灰、預熱、烘干設備采用國內配套,設備生產效率為:70件/h。

圖1 噴粉線布局

2 設備構成及工藝參數

2.1 吹灰室

吹灰室內用雙工位人工清吹缸體鑄件殘余的廢砂和灰塵,吹落的廢砂和灰塵經吹灰室外的濾筒式除塵器搜集。

2.2 預熱和粉末固化

1)預熱爐采用循環風機及加熱器依次先后啟動,循環風機送出氣流經加熱器加熱后,經過送風管道進入室內,室內空氣通過回風管流經換熱器再次加熱,周而復始,進入室內氣體的溫度就會逐漸升高,而達到所需溫度。

2)設備構成

預熱爐和固化爐為臥式直通式結構,烘干室加熱為熱風循環加熱,送風方式為下送風,局部回風形式。在爐體中部或兩端設有廢氣排放管道,以排除爐內廢氣。

加熱方式采用天然氣直接燃燒加熱,固化爐設有2個溫度區,分別為預熱區及保溫區,預熱區見圖2,加熱區及保溫區可根據使用要求在計算機控制系統中調整,達到最佳的工藝要求及節能效果。各溫控區安裝熱電偶與相關儀表及控制系統連接,實現自動控制。鑄件溫度檢測見圖3。

圖2 鑄件進入預熱區

圖3 鑄件溫度檢測

2.3 靜電噴粉

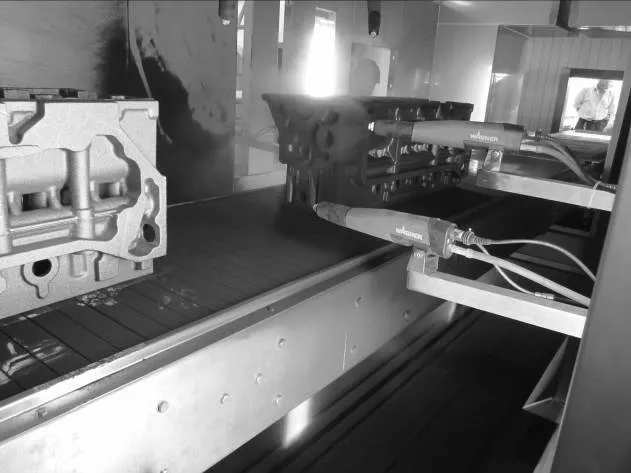

靜電噴粉設備為全套進口,噴粉設備放置在密閉的噴粉房內。噴房內和底部未附著在鑄件表面的涂料粉末,在鼓風機強大風力的抽吸和底部移動帶的輸送下,經振動篩篩分后直接落人集中供粉箱內,供再次使用,由粉泵泵入供粉系統。整體式移動帶為可導電橡膠制成,噴房工作時,底部移動帶會自動把沉于底部的過噴粉末輸送到噴房一側,然后通過抽吸管道把粉末輸送到旋風器中進行篩選,確保粉末的實時回收,保證了粉末的質量,避免粉末的飄逸,減少廢粉,并且方便了噴房的打掃。整個噴粉系統由6把噴槍組成,可根據鑄件需要分別控制,達到滿意的噴粉效果,噴涂狀態見圖4。

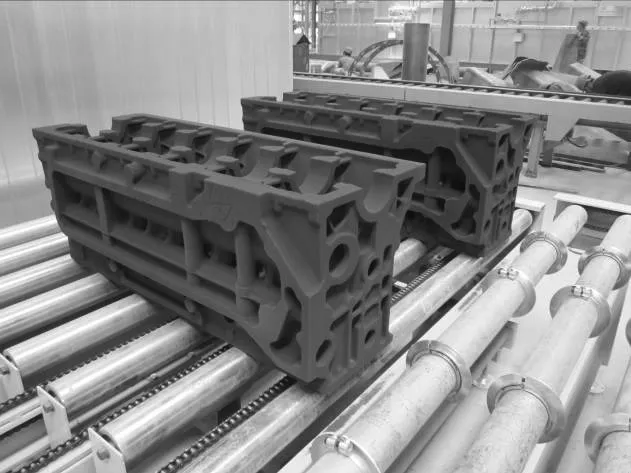

靜電噴粉所用粉末采用低溫黑色粉末涂料(可加工型),由專門廠家生產,可從社會上直接購買,它是一種中等光澤、黑色的熱固性粉末涂料,能提供優異的化學性能及抗腐蝕能力,應用在經過表面前處理后的金屬基材上。它主要適用于汽車發動機缸體以及處理后需要加工的鑄件,其噴粉后和進入固化爐的狀態見圖5,圖6。

圖4 鑄件在噴涂室內噴涂現狀

2.4 強冷室

強冷室采用配置離心式冷卻風機,保證出口鑄件溫度低于60℃,與冷卻轉運裝置及固化爐連鎖,配備可靠的進排風系統及其管路,噴涂鑄件經過強冷后,最終下線。

圖5 鑄件靜電噴粉后出粉房

圖6 鑄件靜電噴粉后進入固化爐

3 工件輸送

鑄件靜電噴粉線工件輸送分三段運行:

1)吹灰與預熱采用輥子輸送機輸送,為單件行程連續輸送,運行速度約0.75 m/min;

2)噴粉線采用板鏈輸送機輸送,為單件行程連續輸送,運行速度約0.75 m/min;

3)粉末固化采用輥子輸送機輸送,為雙件行程連續輸送,運行速度約1.5 m/min.

4 噴涂效果

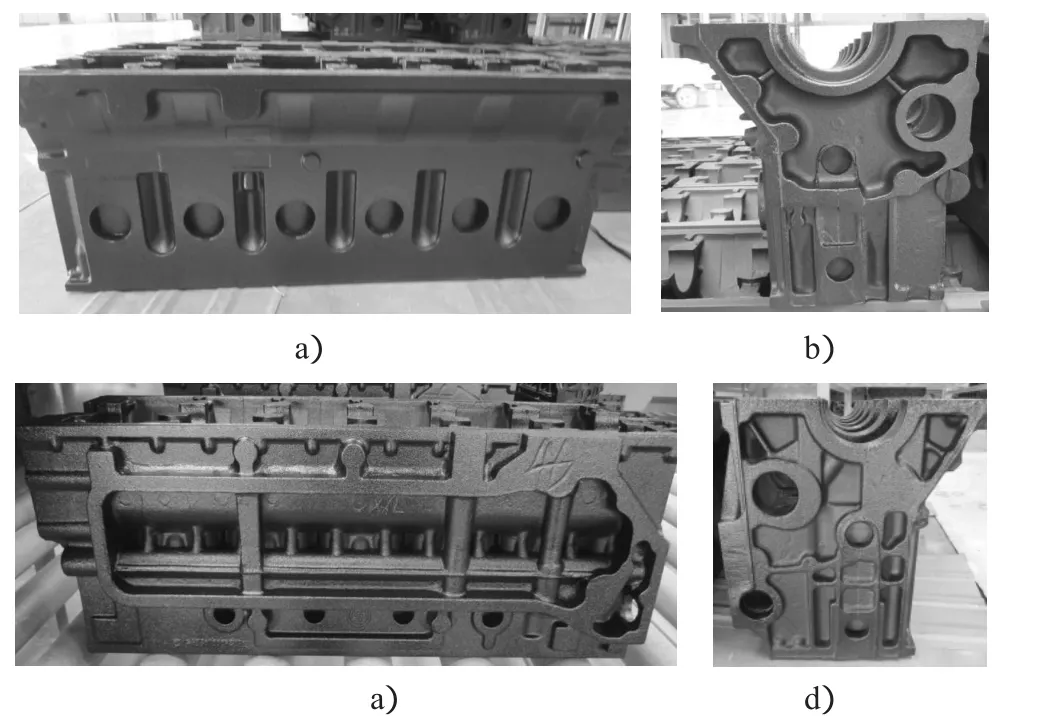

圖7為經靜電噴粉后缸體鑄件各個表面漆膜完整、光滑,漆膜厚度均勻,可控制在80μm~100μm,未出現漏噴等現象。在后續的加工過程中發現鑄件附著力情況較好,未出現粉末底層剝落、脫落及底漆毛邊的現象。鑄件在裝配后底漆與面漆配套性較好,不滲色,不龜裂,無不良反應。

圖7 靜電噴粉后鑄件各個側面表面狀況

5 結 語

鑄件靜電噴粉工藝是一種先進的鑄件涂裝工藝,能滿足鑄件后續工藝的防銹要求,可實現自動化控制,無污染,相比其他防銹工藝能很大程度減少工人的勞動強度,改善工人的勞動環境,材料利用率可達90%以上。