高砷硫化銅礦降砷試驗(yàn)研究

李 偉

(云南錫業(yè)集團(tuán)控股有限責(zé)任公司研究設(shè)計(jì)院,云南 個(gè)舊 661000 )

銅砷分離是銅選礦領(lǐng)域的一大難題,國(guó)內(nèi)外對(duì)銅砷分離已進(jìn)行過很多研究,其分選的浮選藥劑主要類型有:①高選擇性捕收劑;②石灰組合型抑制劑;③氧化劑型抑制劑; ④硫氧化合物類抑制劑;⑤有機(jī)抑制劑;⑥其他。

本文研究的是云錫集團(tuán)控股公司采選分公司塘子凹高砷錫銅硫化礦,為新開拓礦體。原礦含銅0.94%、錫1.22%、硫24.56%、砷2.80%、鐵37.53%,硫化物含量較高,占原礦產(chǎn)率近70%,屬于高砷高鐵多金屬共生硫化礦。試驗(yàn)詳細(xì)分析了礦石性質(zhì),針對(duì)礦石性質(zhì),采用抑砷浮銅的優(yōu)先浮選工藝,選用抑制作用較強(qiáng)的組合抑砷藥劑,及選擇性較好的銅礦物捕收劑,實(shí)現(xiàn)了銅與硫砷分離,獲得的小型浮選試驗(yàn)閉路結(jié)果為:銅精礦產(chǎn)率3.70%,品位21.10%,回收率83.95%,含砷0.838%。放大樣試驗(yàn)結(jié)果為:銅精礦產(chǎn)率3.72%,品位20.88%,回收率82.63%,含砷0.86%。

1 試樣性質(zhì)

試樣由采選分公司采集提供。經(jīng)礦石工藝礦物學(xué)研究表明:礦石由三十余種礦物組成,金屬礦物主要為磁黃鐵礦、黃鐵礦、毒砂,分別占礦物總量的48.63%、8.51%、5.83%,累計(jì)占礦物總量的62.97%;其次為黃銅礦、錫石、赤鐵礦、褐鐵礦、菱鐵礦、磁赤鐵礦、磁鐵礦、黝銅礦、砷黝銅礦、黝錫礦、白鎢礦、輝鉍礦、自然鉍等礦物。

銅礦物主要為黃銅礦,其次是黝銅礦、砷黝銅礦,少量孔雀石。一部分粗粒黃銅礦包裹電氣石、螢石、石英、黝錫礦、黃鐵礦等礦物;另一部分黃銅礦呈細(xì)粒狀、微細(xì)粒狀以及顯微細(xì)粒狀形式嵌布于毒砂、磁黃鐵礦、黃鐵礦、石英、螢石等礦物內(nèi)。

砷礦物主要為毒砂,其次是砷黝銅礦。毒砂主要與磁黃鐵礦、黃銅礦、黃鐵礦、泡鉍礦、輝鉍礦、自然鉍、電氣石、螢石共生關(guān)系較為緊密,其結(jié)合形式主要以毗連鑲嵌以及包裹鑲嵌。

鐵礦物主要為磁黃鐵礦,占鐵金屬率77.76%;其次為黃鐵礦,占鐵金屬率12.22%。磁黃鐵礦有一部分可浮性較好,另一部分較難浮。

脈石礦物主要以石英、長(zhǎng)石、螢石為主,其分別占礦物量的10.35%、6.40%、4.71%,累計(jì)占礦物總量的21.46%,其次為綠泥石、云母、伊利石,累計(jì)占礦物總量的6.36%。

該礦石最大的特點(diǎn)是:金屬礦物量大,有用礦物成分多,可浮性差異大。礦石中有價(jià)元素銅、錫、鐵、硫、砷等,粗粒包裹其他礦物,細(xì)粒、微細(xì)粒鑲嵌于其他礦物中。

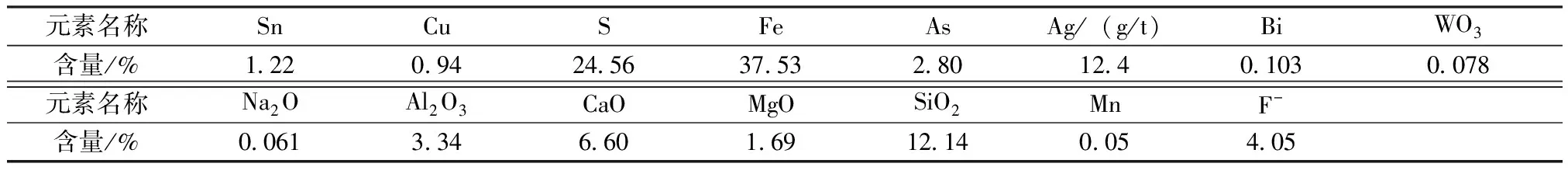

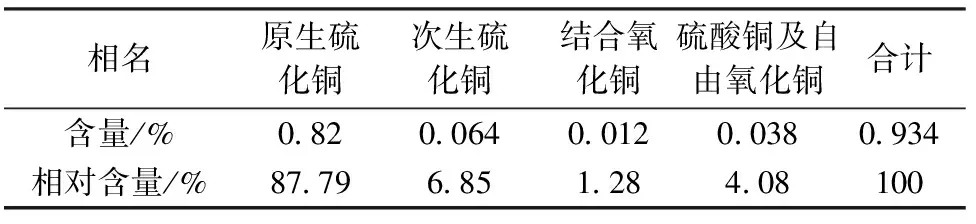

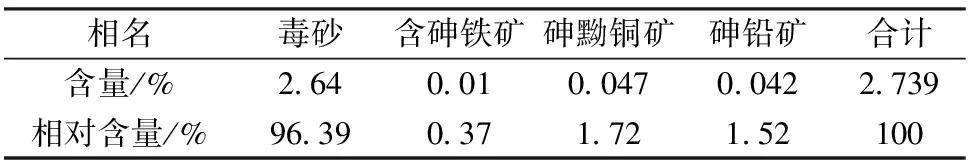

試樣多元素分析,及銅、砷、鐵物相分析,見表1、表2、表3、表4。

表1 多元素分析

表2 銅相分析

表3 砷相分析

表4 鐵相分析

2 試驗(yàn)方案確定

當(dāng)前,云錫公司處理該類硫化礦的生產(chǎn)工藝流程,是以回收錫石為主,綜合回收銅等其他有用礦物。將硫化物全部浮出,然后分離,產(chǎn)銅、硫等精礦,浮選尾礦重選產(chǎn)錫精礦、富中礦等,浮選作業(yè)即采用混合浮選-銅與硫砷分離的選別工藝。混合浮選試驗(yàn)表明:一是占原礦產(chǎn)率45%左右的硫化物較易浮出,進(jìn)入銅硫分離作業(yè),但另外20%左右的硫化物較難浮出。這部分硫化物,若進(jìn)入重選作業(yè),必將影響錫石回收;若全部浮起,必須加入大量活化劑、捕收劑,將增加銅與砷硫礦物分離的難度。二是一部分毒砂的可浮性與黃銅礦等銅礦物相當(dāng),經(jīng)捕收劑作用,可浮性更好,難以抑制。三是經(jīng)粗精礦再磨后,提高了一部份已單體解離的毒砂等砷礦物的細(xì)度,增加了對(duì)其抑制的難度。四是進(jìn)入粗精礦再磨作業(yè)產(chǎn)率大,增加了再磨作業(yè)、銅精選作業(yè)成本。五是經(jīng)粗精礦再磨后,銅等金屬活化離子增加,使毒砂等砷礦物受到一定活化,使得銅精礦降砷目的難以達(dá)到。

研究表明,黃銅礦在中性及弱堿性介質(zhì)中,能較長(zhǎng)時(shí)間保持其天然可浮性,只有在pH>10堿性介質(zhì)中,由于表面結(jié)構(gòu)受OH-侵蝕,形成氫氧化鐵薄膜,其天然可浮性下降。毒砂在中強(qiáng)堿的水-氣介質(zhì)中容易氧化,表面生成類似臭蔥石[Fe(AsO4)·2H2O]結(jié)構(gòu)的親水膜,尤其在氧化劑存在時(shí),將會(huì)強(qiáng)烈促進(jìn)這一砷酸鹽的形成。此親水膜能阻礙毒砂表面與捕收劑的作用,從而大大降低了毒砂的可浮性。試驗(yàn)表明,pH 9.5時(shí)毒砂就基本不可浮,pH>11時(shí)則完全不浮。

因此,試驗(yàn)采用抑砷浮銅的優(yōu)先浮選工藝,選用對(duì)銅礦物沒有抑制作用,或抑制作用較小,而對(duì)砷礦物抑制作用較強(qiáng)的抑制劑,加入一段磨礦機(jī)中,一是增加抑制劑與砷礦物的作用時(shí)間;二是使新解離的砷礦物迅速受到抑制;三是消除一部分銅等金屬活化離子對(duì)砷礦物的活化;四是加入的抑制劑,可控制磨礦機(jī)中的礦漿pH值達(dá)到10,首先使砷礦物得到抑制,然后選用選擇性較好的銅礦物捕收劑浮選,使進(jìn)入銅精選作業(yè)的砷含量降低,從而達(dá)到降砷的目的。

3 試驗(yàn)研究

本次所研究礦石,含砷礦物主要是毒砂,其次是砷黝銅礦等,試驗(yàn)主要針對(duì)毒砂開展降砷工作。小型試驗(yàn)每套樣重500g,采用單槽浮選機(jī)XFD-1 L作為粗選,XFD-0.5 L作為精選。

3.1 磨礦粒度試驗(yàn)

分別進(jìn)行了磨礦粒度-0.074mm占52.87%、63.88%、72.30%、81.23%的浮選試驗(yàn)。結(jié)果表明:隨著磨礦細(xì)度增加,精礦銅品位及回收率都增加,但細(xì)度越細(xì),增加幅度越來越小。綜合考慮錫石的回收,確定磨礦細(xì)度為-0.074mm占63.88%。

3.2 抑制劑試驗(yàn)

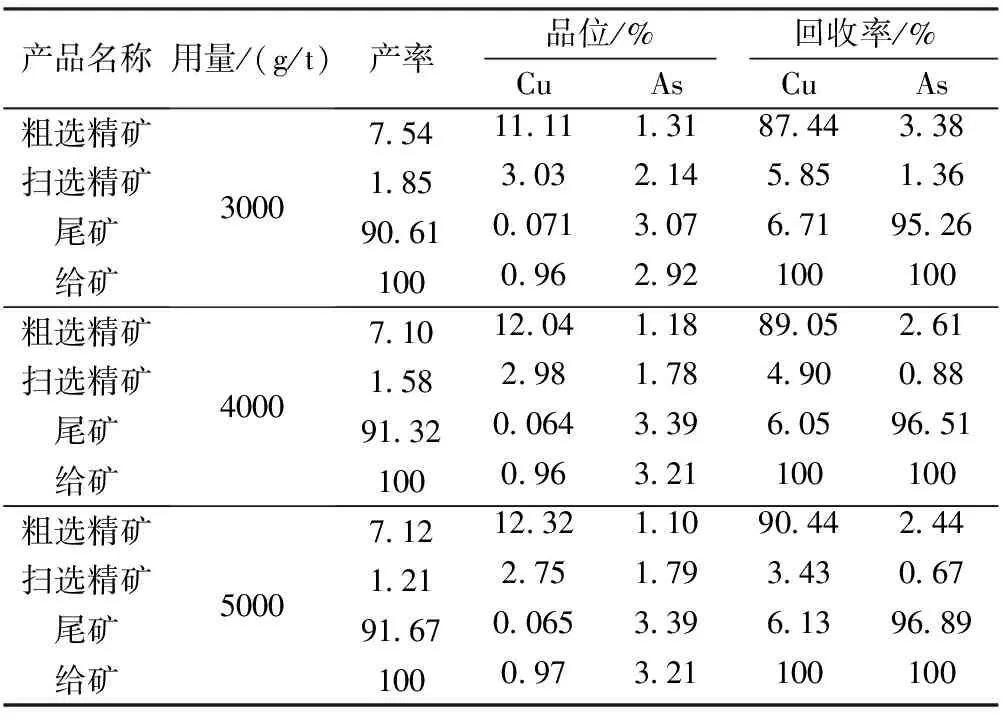

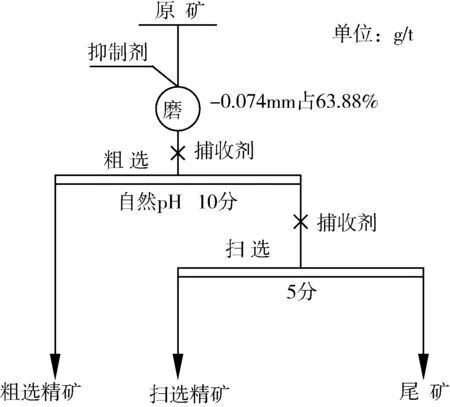

石灰是常用的抑制黃鐵礦、磁黃鐵礦、硫砷鐵礦(毒砂)等硫化鐵礦的抑制劑。該礦石由于含硫高,為24.56%,用藥量大,以石灰為主的抑制劑,會(huì)使搖床等設(shè)備結(jié)垢,嚴(yán)重影響錫石重選回收。因此,試驗(yàn)選用以漂白粉為主的組合抑制劑,選取①漂白粉+亞硫酸鈉,②漂白粉+硫代硫酸鈉,③漂白粉+氯化鈣,④漂白粉+硫代硫酸鈉+腐植酸鈉,⑤漂白粉+硫代硫酸鈉+糊精,⑥漂白粉+硫代硫酸鈉+烤膠,⑦亞硫酸鈉+硫酸鋅,⑧硫代硫酸鈉+硫酸鋅等組合藥劑,對(duì)毒砂等砷礦物進(jìn)行抑制試驗(yàn)。對(duì)比試驗(yàn)結(jié)果表明:②、③、④、⑤、⑥五組藥劑,對(duì)砷礦物有強(qiáng)烈的抑制作用,同時(shí)對(duì)銅礦物也有抑制作用;⑦、⑧兩組藥劑,對(duì)砷礦物抑制較弱;①組藥劑,能對(duì)砷礦物有較好抑制效果,同時(shí)亞硫酸鈉對(duì)黃銅礦不但不抑制,而且還有活化作用。因此,確定漂白粉+亞硫酸鈉組合藥劑,直接加入一段磨礦機(jī)中,作為砷礦物抑制劑。隨即開展了用量試驗(yàn),捕收劑采用現(xiàn)生產(chǎn)使用藥劑KM-109,粗選用量140g/t,掃選70g/t。漂白粉用量試驗(yàn)結(jié)果見表5,亞硫酸鈉用量試驗(yàn)結(jié)果見表6,流程見圖1。

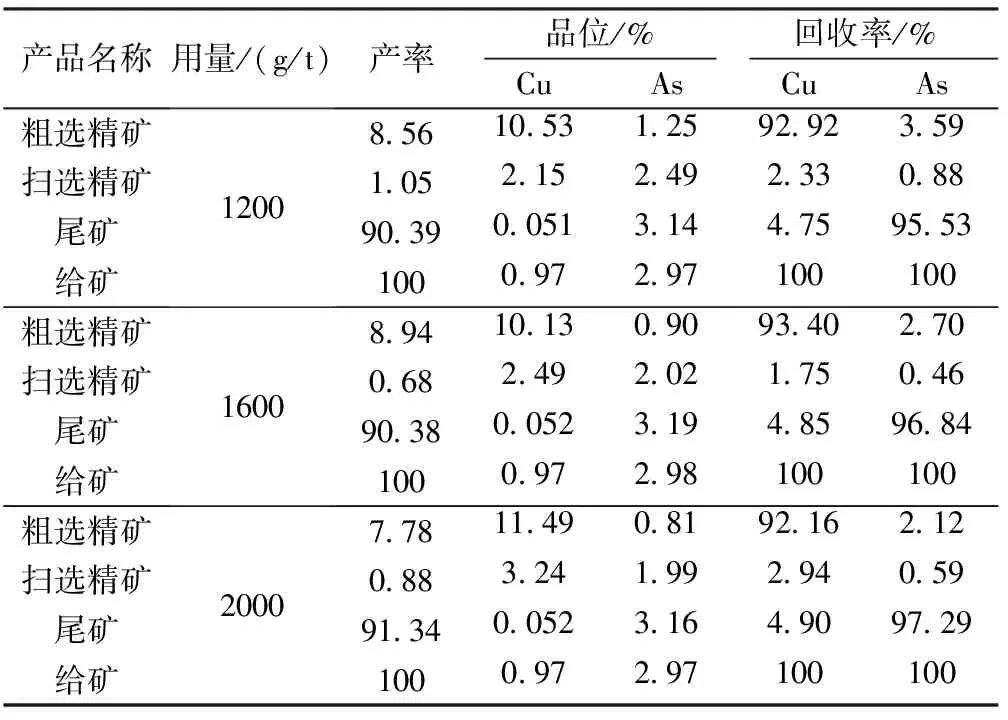

表5 漂白粉用量試驗(yàn)

注:開展漂白粉用量試驗(yàn)時(shí),亞硫酸鈉用量為1600g/t。

表6 亞硫酸鈉用量試驗(yàn)

注:開展亞硫酸鈉用量試驗(yàn)時(shí),漂白粉用量為4000g/t。

由表5、表6可知,隨著抑制劑用量增加,粗掃選精礦合計(jì)含砷品位降低,尾礦中含砷金屬率增加,最高可達(dá)97.29%。綜合考慮,確定漂白粉用量4000g/t,亞硫酸鈉用量1600g/t。

3.3 捕收劑試驗(yàn)

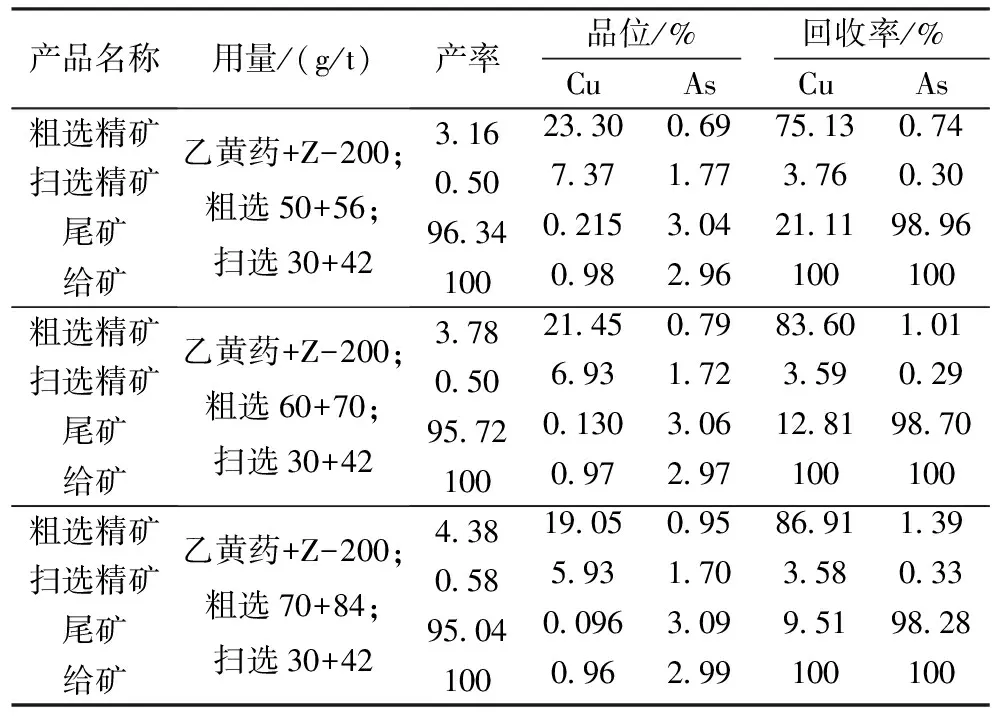

浮選黃銅礦最常用的是黃藥、黑藥,硫氮類及硫氨酯對(duì)選別含銅硫鐵礦時(shí),更具選擇性。為了保證銅礦物浮選指標(biāo),并盡量降低銅粗精礦中的砷含量,捕收劑的選擇,兼顧了選擇性與捕收能力。試驗(yàn)選取①乙黃藥+Z-200,②乙黃藥+乙硫氮,③乙黃藥+丁黃藥,④單用KM-109,⑤單用Z-200,⑥單用乙黃藥等藥劑組合進(jìn)行了試驗(yàn),對(duì)比試驗(yàn)結(jié)果表明:②、③、④三組藥劑捕收力強(qiáng),銅回收率高,但選擇性差,泡沫產(chǎn)品中含砷高;⑤、⑥兩組藥劑選擇性較好,但銅回收率較低;①組藥劑,銅回收率較高,且泡沫產(chǎn)品含砷較低,說明捕收力及選擇性均較好,因此,確定乙黃藥+Z-200組合藥劑作為銅礦物捕收劑,并開展了用量試驗(yàn),抑制劑用量漂白粉4000g/t,亞硫酸鈉1600g/t。結(jié)果見表7,流程見圖1。

表7 乙黃藥與Z-200用量試驗(yàn)

圖1 條件試驗(yàn)流程

由表7可知,隨著捕收劑用量增加,粗掃選精礦合計(jì)含砷品位提高,從0.84%增加至1.09%。綜合考慮,確定乙黃藥+Z-200用量,粗選60g/t+70g/t,掃選30g/t+42g/t。

3.4 小型閉路試驗(yàn)

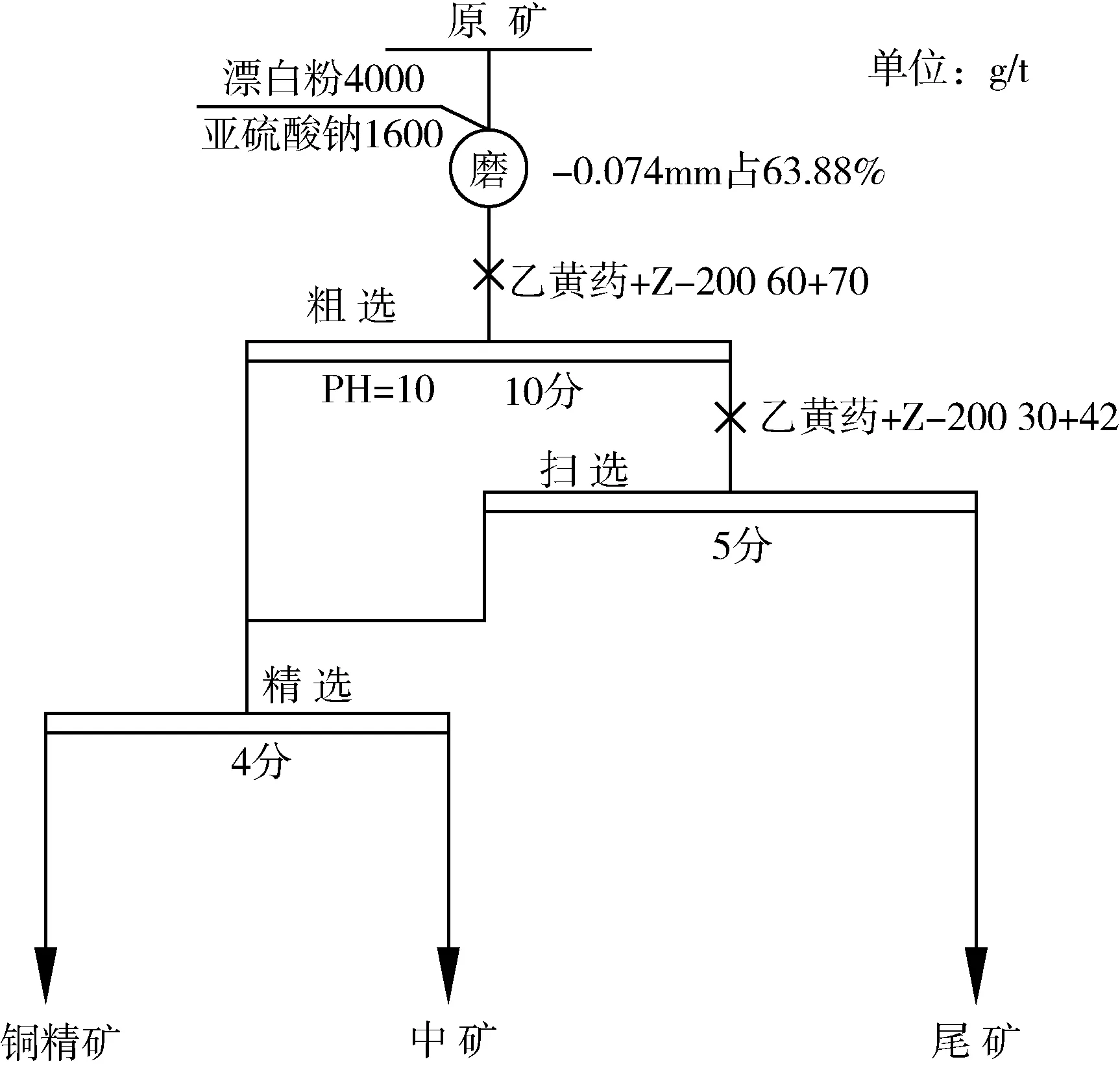

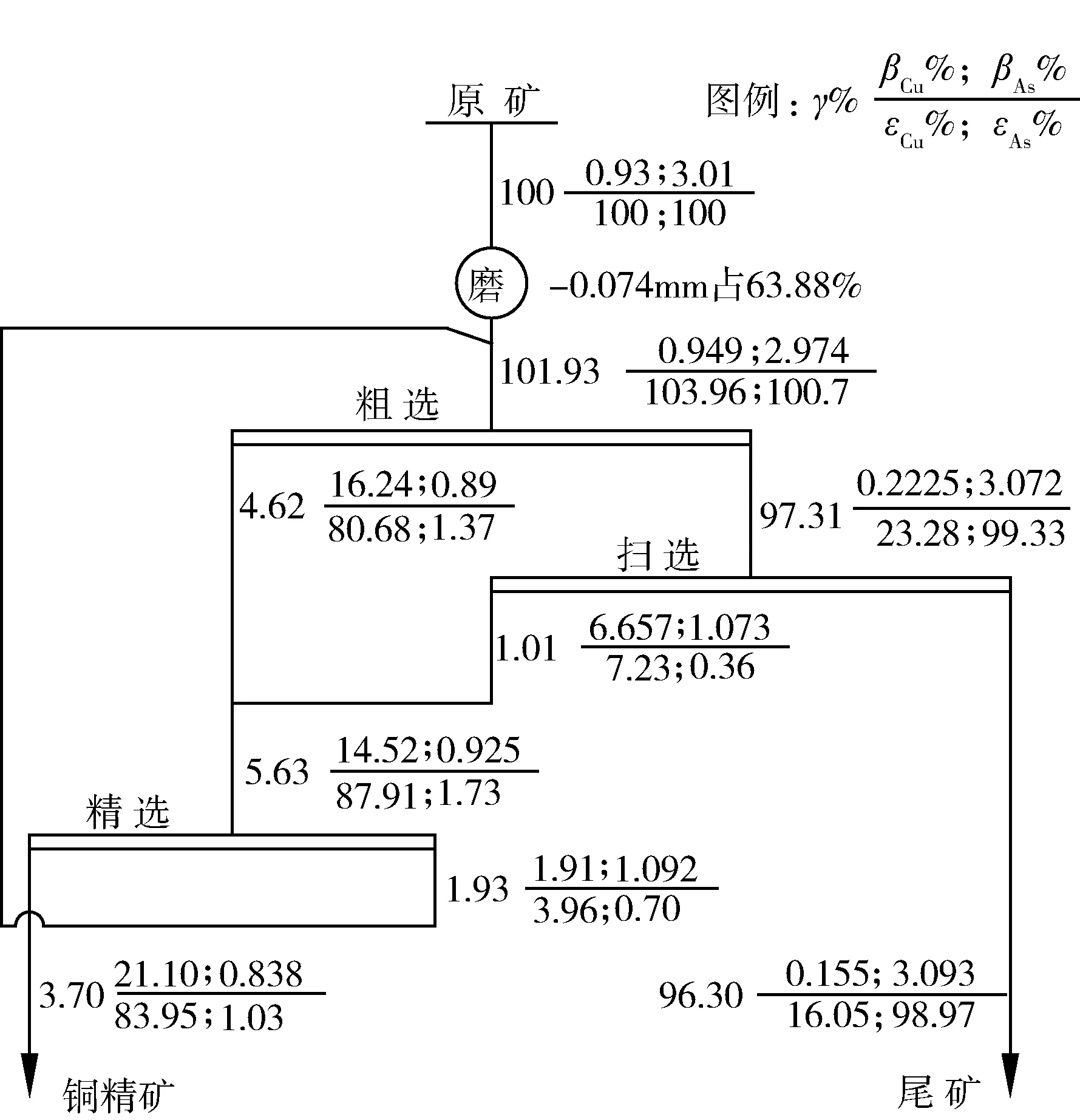

試驗(yàn)采用一次粗選、一次精選、一次掃選、預(yù)先抑砷優(yōu)先浮銅的選別流程,以便能夠從毒砂等硫化物中,把銅礦物提前浮選出來,并有效抑制毒砂。工藝流程及藥劑制度見圖2,數(shù)質(zhì)量流程見圖3。

圖2 藥劑制度及工藝流程

圖3 閉路試驗(yàn)數(shù)質(zhì)量流程

3.5 放大樣試驗(yàn)

為驗(yàn)證試驗(yàn)研究結(jié)果,考查試驗(yàn)方案的可行性、適應(yīng)性,稱取651 kg試料,平均分成31次,采用XFD-39 L浮選機(jī),開展了放大樣試驗(yàn)。試驗(yàn)流程及藥劑制度見圖2。

放大樣試驗(yàn)結(jié)果為,銅精礦產(chǎn)率3.72%,品位20.88%,回收率82.63%,含砷0.86%,說明采用抑砷浮銅優(yōu)先浮選工藝,處理本次試驗(yàn)的試樣,具有較強(qiáng)的適應(yīng)性、可靠性。

4 結(jié)論

1)試樣含銅0.94%、硫24.56%、砷2.80%、鐵37.53%,為高砷高鐵多金屬共生硫化礦。經(jīng)選礦試驗(yàn)研究,采用抑砷浮銅優(yōu)先浮選工藝,可以達(dá)到降砷及回收銅礦物的目的。放大樣試驗(yàn)結(jié)果為,銅精礦品位20.88%,回收率82.63%,含砷0.86%。

2)組合抑砷藥劑抑砷浮銅較適宜,沒有石灰加入,對(duì)硫化物再選,及浮選尾礦重選回收錫石均有益處。

3)閉路試驗(yàn)表明,該工藝可一次性將占總砷金屬率98.97%的砷礦物,降至尾礦中,并且,使絕大部份磁黃鐵礦、黃鐵礦等硫化物受到抑制,使進(jìn)入精選作業(yè)的產(chǎn)率大大降低,結(jié)果表明,僅為5.63%,做到了“精料精選”;減少了銅精選作業(yè)次數(shù);不須用粗精礦再磨作業(yè),即可達(dá)到回收銅礦物的目的,降低了成本。

4)試樣硫化物含量較高,占原礦產(chǎn)率近70%,若要取得較好的抑制效果,須用大量的抑制劑;同時(shí)黃銅礦等銅礦物只達(dá)到基本單體解離,使得與硫化物等其他礦物,結(jié)合較為緊密的一部分銅礦物損失于尾礦中,影響了銅礦物回收。

5)要開發(fā)利用此類礦石,能否很好的分離毒砂、磁黃鐵礦等硫鐵礦物,是關(guān)鍵點(diǎn)和難點(diǎn)。

[1] 李成秀,王昌良.銅砷浮選分離的進(jìn)展 [J].國(guó)外金屬礦選礦,2005(9):9-11.

[2] 胡熙庚.有色金屬硫化礦選礦[M].北京:冶金工業(yè)出版社,1987:367-369.

[3] 胡為柏.浮選 [M].北京:冶金工業(yè)出版社,1983:135,241.