三聚氰胺泡沫雙螺桿反應(yīng)擠出機(jī)設(shè)計(jì)

張國強(qiáng),張學(xué)峰,龔少立

(天華化工機(jī)械及自動(dòng)化研究設(shè)計(jì)院,甘肅 蘭州730060)

0 前言

三聚氰胺是一種用途廣泛的基本有機(jī)化工中間產(chǎn)品。三聚氰胺與甲醛混合后經(jīng)過發(fā)泡反應(yīng)可以制成三聚氰胺泡沫,這種泡沫不易燃,耐水、耐熱、耐老化、耐電弧、耐化學(xué)腐蝕,有良好的絕緣性能、光澤度和力學(xué)性能。作為性能優(yōu)良的阻燃材料,三聚氰胺泡沫塑料不僅應(yīng)用于建材、汽車等的裝飾,還廣泛應(yīng)用于航空航天、國防等軍工行業(yè),例如,航天飛機(jī)、軍用艦艇的吸音阻燃[1]。長期以來,三聚氰胺泡沫塑料的生產(chǎn)技術(shù)及產(chǎn)品被德國及日本企業(yè)所壟斷,國內(nèi)市場上的三聚氰胺泡沫塑料價(jià)格昂貴。因此,實(shí)現(xiàn)三聚氰胺泡沫塑料生產(chǎn)技術(shù)的國產(chǎn)化勢(shì)在必行。

目前,國內(nèi)少數(shù)科研單位和企業(yè)經(jīng)過攻關(guān),在實(shí)驗(yàn)室中實(shí)現(xiàn)了三聚氰胺泡沫塑料的生產(chǎn),但是由于反應(yīng)物樹脂黏度高、反應(yīng)放熱量大、反應(yīng)時(shí)間短且要求反應(yīng)過程連續(xù)進(jìn)行等原因,無法實(shí)現(xiàn)工業(yè)放大,嚴(yán)重阻礙了三聚氰胺泡沫塑料的國產(chǎn)化。

針對(duì)三聚氰胺泡沫塑料反應(yīng)的特點(diǎn)及工藝要求,我單位開發(fā)出了適用于該反應(yīng)的反應(yīng)型雙螺桿擠出機(jī),本文將介紹三聚氰胺泡沫塑料反應(yīng)型雙螺桿擠出機(jī)的設(shè)計(jì)過程。

1 設(shè)計(jì)條件

1.1 反應(yīng)體系的狀態(tài)

20℃下樹脂的黏度為450 Pa·s;

45℃及1個(gè)大氣壓下樹脂的密度為1.33 g/cm3;

常溫常壓下甲醛溶液的密度為0.82 g/cm3;

助劑外觀:乳濁液;

腐蝕性:弱酸。

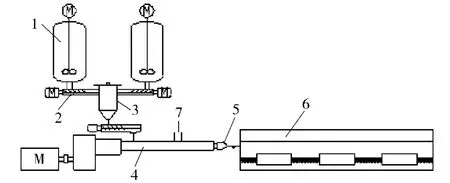

1.2 反應(yīng)工藝流程及工藝要求

圖1給出了三聚氰胺泡沫塑料的反應(yīng)工藝流程簡圖。單體經(jīng)過預(yù)聚合得到溫度為70℃的三聚氰胺預(yù)聚體,在進(jìn)行反應(yīng)之前需要將其溫度降至30℃以下,與按比例加入的甲醛溶液混合,發(fā)生強(qiáng)放熱反應(yīng)后進(jìn)入下游發(fā)泡裝置進(jìn)行發(fā)泡。

工藝控制要點(diǎn)為:

(1)加入甲醛后發(fā)生強(qiáng)放熱反應(yīng),要求控制體系溫度不超過50℃;

(2)加入甲醛后,反應(yīng)體系在反應(yīng)器中的停留時(shí)間不超過40 s;

(3)機(jī)頭的擠出壓力不小于2 MPa;

(4)目標(biāo)產(chǎn)量范圍300~500 kg/h。

圖1 三聚氰胺泡沫塑料的反應(yīng)工藝流程Fig.1 Processing flowfor melamine foams

2 反應(yīng)擠出流程設(shè)計(jì)

針對(duì)三聚氰胺甲醛泡沫塑料的工藝過程及工藝控制要求設(shè)計(jì)的反應(yīng)擠出工藝流程如圖2所示。預(yù)聚釜內(nèi)維持溫度為70℃。來自各預(yù)聚釜的預(yù)聚體經(jīng)由單螺桿擠出機(jī)輸送至中間儲(chǔ)罐混勻,在此過程中,不斷地對(duì)樹脂進(jìn)行降溫。從中間儲(chǔ)罐出來的樹脂經(jīng)由計(jì)量加料系統(tǒng)喂入反應(yīng)型雙螺桿擠出機(jī),此時(shí)物料進(jìn)一步冷卻至反應(yīng)所需溫度(30℃)。待擠出機(jī)中樹脂穩(wěn)定輸送后,將甲醛溶液按比例加入雙螺桿擠出機(jī)與樹脂進(jìn)行反應(yīng),并及時(shí)移除反應(yīng)熱。反應(yīng)完成后的物料經(jīng)由片材擠出模頭擠出成片,再進(jìn)入微波發(fā)泡裝置發(fā)泡,最后經(jīng)過一系列后處理就得到了三聚氰胺泡沫塑料。

圖2 三聚氰胺泡沫塑料的反應(yīng)擠出發(fā)泡流程Fig.2 Processing flowfor reaction extrusing of melamine foams

3 反應(yīng)型雙螺桿擠出機(jī)的設(shè)計(jì)

3.1 螺桿直徑的確定

螺桿直徑是雙螺桿擠出機(jī)最基本的尺寸之一。產(chǎn)量按500 kg/h考慮,螺桿導(dǎo)程取該產(chǎn)量范圍內(nèi)同向雙螺桿擠出機(jī)常用螺紋元件導(dǎo)程的平均值,計(jì)算得到導(dǎo)程為64 mm。螺槽的有效面積(A)由式(1)給出[1]。

式中Q——產(chǎn)量,kg/h

T——導(dǎo)程,mm

n——轉(zhuǎn)速,r/min

ρs——物料密度,g/cm3

η——填充系數(shù)

由于樹脂黏度和甲醛溶液黏度相差較大,因此要使反應(yīng)體系達(dá)到良好的傳質(zhì)效果,雙螺桿反應(yīng)器的螺桿轉(zhuǎn)速n應(yīng)在100 r/min以上,由于螺桿轉(zhuǎn)速較高,螺桿的填充系數(shù)η取0.3。根據(jù)式(1)計(jì)算出螺槽的有效面積A為3263×10-6m2。

根據(jù)反應(yīng)型雙螺桿擠出機(jī)的設(shè)計(jì)經(jīng)驗(yàn),強(qiáng)調(diào)快速均化混合且要求停留時(shí)間較短的反應(yīng)擠出機(jī)的槽徑比約為1.3∶1~1.5∶1,產(chǎn)量為300~500 kg/h的同向雙螺桿擠出機(jī)其螺桿直徑約為60~90 mm。將螺桿直徑按2 mm遞增,按所確定的槽徑比畫出該范圍內(nèi)的螺桿截面圖,計(jì)算出螺槽有效面積A,最終確定螺桿直徑為78 mm。

3.2 雙螺桿反應(yīng)器螺桿長徑比的確定

根據(jù)三聚氰胺泡沫塑料的反應(yīng)擠出工藝流程,在加入甲醛溶液之前,要保證樹脂在雙螺桿擠出機(jī)內(nèi)穩(wěn)定連續(xù)地輸送。因此,在加入甲醛溶液前要使用阻尼元件形成連續(xù)的物料密封,根據(jù)螺桿的導(dǎo)程和經(jīng)驗(yàn)需要約8個(gè)長徑比。而加入甲醛溶液后需要精確控制反應(yīng)的停留時(shí)間,因此需要通過計(jì)算得出反應(yīng)區(qū)段的長度。反應(yīng)體系在反應(yīng)型雙螺桿擠出機(jī)中的停留時(shí)間(τ)可由式(2)給出[2],其中螺旋角由式(3)給出。

式中D——螺桿外徑,mm

h——槽深,mm

φ——螺旋角,°

Ni——反應(yīng)區(qū)所需要的導(dǎo)程數(shù)

t——反應(yīng)區(qū)的螺紋元件導(dǎo)程,mm

對(duì)于螺桿直徑78 mm的雙螺桿反應(yīng)器其導(dǎo)程通常為56 mm。計(jì)算得cosφ=0.9748。由式(2)計(jì)算得反應(yīng)停留時(shí)間τ為30 s時(shí):Ni=29;反應(yīng)區(qū)螺桿總長為L=29×56=1624 mm;反應(yīng)區(qū)的螺桿長徑比L/D=1624/78=21;故反應(yīng)型雙螺桿擠出機(jī)的總螺桿長徑比為8+21=29。由于積木式雙螺桿擠出機(jī)的長徑比通常選擇為4的倍數(shù),因此最終確定其長徑比為28。

3.3 反應(yīng)器驅(qū)動(dòng)功率的確定

采用實(shí)驗(yàn)的方式確定反應(yīng)型雙螺桿擠出機(jī)的驅(qū)動(dòng)功率。在螺桿直徑為58 mm的雙螺桿擠出機(jī)上進(jìn)行三聚氰胺泡沫塑料的反應(yīng)擠出,產(chǎn)量為150 kg/h,螺桿轉(zhuǎn)速100 r/min,測(cè)得主電機(jī)(直流電機(jī))調(diào)速器交流側(cè)的實(shí)際功率為12.9 k W。由上述實(shí)驗(yàn)數(shù)據(jù)可得出三聚氰胺樹脂的單產(chǎn)功率消耗為0.086 k W·h/kg。因此,產(chǎn)量為500 kg/h時(shí),需要消耗功率約為43 k W。

由上可知,選用45 k W即可保證正常生產(chǎn),但是考慮到停機(jī)后停留在螺桿中的樹脂會(huì)因?yàn)闇囟冉档投冇玻俅螁?dòng)將需要消耗較大的能量,因此最終確定選用55 k W的電機(jī)作為雙螺桿反應(yīng)器的主驅(qū)動(dòng)電機(jī)。

3.4 反應(yīng)體系溫度的控制

反應(yīng)型雙螺桿擠出機(jī)的傳熱效率通常大于1674.4 kJ/(m2·h·℃)[1],遠(yuǎn) 高 于 釜 式 反 應(yīng) 器。 因此,反應(yīng)型雙螺桿擠出機(jī)能將強(qiáng)放熱反應(yīng)產(chǎn)生的反應(yīng)熱及時(shí)移出反應(yīng)體系,不會(huì)出現(xiàn)過熱現(xiàn)象。但為了保證系統(tǒng)的可靠、防止發(fā)生過度反應(yīng)造成三聚氰胺泡沫塑料過脆,仍需采取以下方案控制體系溫度:

(1)單螺桿擠出機(jī)采用夾套冷卻,同時(shí)增大螺桿直徑,使其可以低速運(yùn)行,從而增加樹脂在螺桿中的停留時(shí)間,盡可能地降低樹脂溫度;

(2)中間儲(chǔ)罐增加冷卻夾套,進(jìn)一步降低反應(yīng)前樹脂的溫度;

(3)采用5℃的低溫冷凍水作為反應(yīng)型雙螺桿擠出機(jī)筒體內(nèi)冷卻水道的冷卻介質(zhì);

(4)由于反應(yīng)屬于放熱反應(yīng)不需要加熱,因此將反應(yīng)擠出機(jī)安裝的加熱器替換為冷卻夾套(外形與加熱器相同),其內(nèi)通5℃的冷凍水,保證在夏季可以隔絕外部環(huán)境熱。此外,由于擠出機(jī)夾套冷卻水和筒體內(nèi)水道冷卻水是兩個(gè)獨(dú)立的系統(tǒng),當(dāng)冬季環(huán)境溫度低,設(shè)備停機(jī)后再啟動(dòng)時(shí),可以在夾套中通熱水,提高擠出機(jī)中樹脂的溫度,減小啟動(dòng)負(fù)荷。

3.5 螺桿組合的設(shè)計(jì)

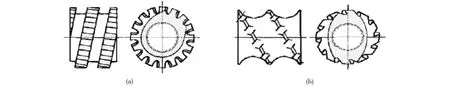

反應(yīng)型同向雙螺桿擠出機(jī)的螺桿采用積木式結(jié)構(gòu),根據(jù)不同的反應(yīng)要求及物料、工藝特點(diǎn)選擇不同的功能元件以達(dá)到最佳的傳質(zhì)、傳熱效果。

針對(duì)三聚氰胺泡沫塑料反應(yīng)物組分黏度差大,并且反應(yīng)要求快速均化的特點(diǎn)設(shè)計(jì)了如圖3所示的專用齒輪型元件和軸向開槽元件,物料在通過這種元件時(shí)將不斷地經(jīng)歷分流—合流—分流的循環(huán)過程,達(dá)到快速均化的效果。

圖3 反應(yīng)區(qū)段螺桿中使用的特殊元件Fig.3 Special elements used in reacting zone of the screw

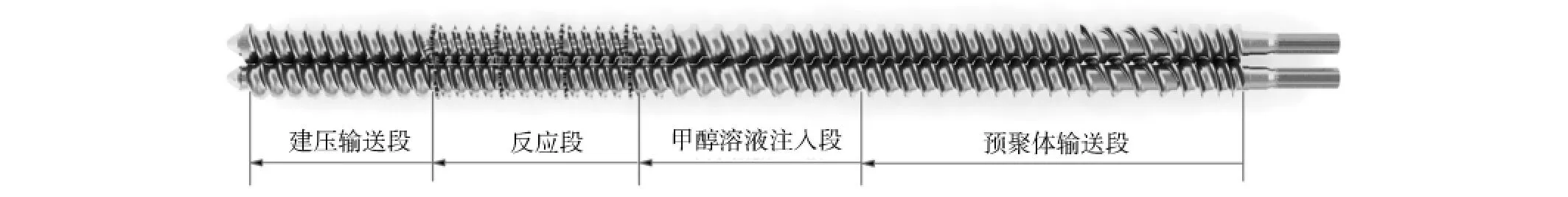

圖4為最終設(shè)計(jì)的三聚氰胺泡沫反應(yīng)擠出機(jī)的螺桿結(jié)構(gòu)圖,在甲醛溶液進(jìn)料口之前采用全嚙合的輸送螺桿元件對(duì)三聚氰胺預(yù)聚體進(jìn)行輸送,在輸送過程中逐漸對(duì)預(yù)聚體進(jìn)行壓縮提高其與反應(yīng)器筒體的接觸面積達(dá)到降低預(yù)聚體溫度的目的,此外通過對(duì)預(yù)聚體的壓縮使其在到達(dá)甲醛進(jìn)料口前在反應(yīng)器中形成動(dòng)態(tài)的物料密封防止加壓注入的甲醛溶液返流并提前與三聚氰胺預(yù)聚體接觸。甲醛注入口之后的反應(yīng)區(qū)段大量使用圖3所示的分流混合元件,這種螺桿結(jié)構(gòu)能在強(qiáng)化物料分散混合的同時(shí)增強(qiáng)物料的軸向分布混合,因此能保證反應(yīng)體系快速均化。此外,這種螺桿結(jié)構(gòu)能提高反應(yīng)區(qū)段的充滿度,增加物料與筒體內(nèi)壁的接觸面積,使得反應(yīng)熱能更快移出反應(yīng)體系。反應(yīng)區(qū)段結(jié)束后為使用小導(dǎo)程全嚙合元件組成建壓輸送段將反應(yīng)產(chǎn)物穩(wěn)定輸送至發(fā)泡單元。由于采用全螺紋的結(jié)構(gòu),物料在此段的停留時(shí)間分布很窄,產(chǎn)物的物性波動(dòng)也很小,另外全嚙合的同向旋轉(zhuǎn)螺紋元件有著很強(qiáng)的自清理能力,能快速將物料推送至模頭,防止物料在反應(yīng)器中發(fā)生過度反應(yīng)造成泡沫變脆變硬的不良效果。

圖4 螺桿結(jié)構(gòu)圖Fig.4 Structure of the screw

由于鑄片機(jī)頭對(duì)物料阻力較大,物料在離開口模時(shí)會(huì)產(chǎn)生比較大的壓降,反應(yīng)擠出機(jī)需要較強(qiáng)的建壓能力,為了保證物料的出料壓力不小于2 MPa,設(shè)計(jì)中不但加長了螺桿的建壓輸送段的長度,而且使用了0.26 mm的小桿筒間隙防止物料因漏流而泄壓。

4 結(jié)論

(1)設(shè)計(jì)出的反應(yīng)型雙螺桿擠出機(jī),能滿足三聚氰胺泡沫塑料生產(chǎn)工藝的要求,現(xiàn)場開車一次成功;

(2)連續(xù)生產(chǎn)制得的三聚氰胺泡沫塑料較間歇法產(chǎn)品具有品質(zhì)均一、破孔率低、回彈良好等優(yōu)點(diǎn);

(3)經(jīng)過工藝優(yōu)化后的高檔三聚氰胺泡沫產(chǎn)品已用于我國某型艦艇的機(jī)艙吸音材料,相比之前采用的隔音材料,能降低噪音5%左右。

[1] 侯培中.三聚氰胺泡沫塑料在船艇機(jī)艙吸聲降噪中應(yīng)用[J].工程塑料應(yīng)用,2008,36(8):48-51.Yuan Gaihong,Hou Peizhong.Application of Melamine Foamin Acoustic Absorption of Military Ship Engine Room[J].Engineering Plastics Application,2008,36(8):48-51.

[2] 馬里諾·贊索斯[美].反應(yīng)擠出——原理與實(shí)踐[M].北京:化學(xué)工業(yè)出版社,1999:224-235,268.