福清核電站常規島發電機定子吊裝方案

黃志江,周立民,付然,李慶梅,宣東海,王志軍

(中國電力技術裝備有限公司,北京市,100052)

0 引言

福清核電站常規島1號汽輪發電機組發電機定子質量為371 t,設備尺寸(長×寬×高)為10.19 m× 5.4 m×4.2 m,設4個軸式吊耳,臥式就位。廠房內的橋式起重機承載能力有限,無法用于定子吊裝就位。經比選,決定采用鋼索式液壓提升裝置[1-2]及配套吊裝構架[3]實施定子吊裝就位。鋼索式液壓提升裝置選用國內成熟的GYT-200D型系列設備,該設備由4臺額定提升力為1 960 kN的千斤頂及配套泵站組成。

1 定子吊裝過程

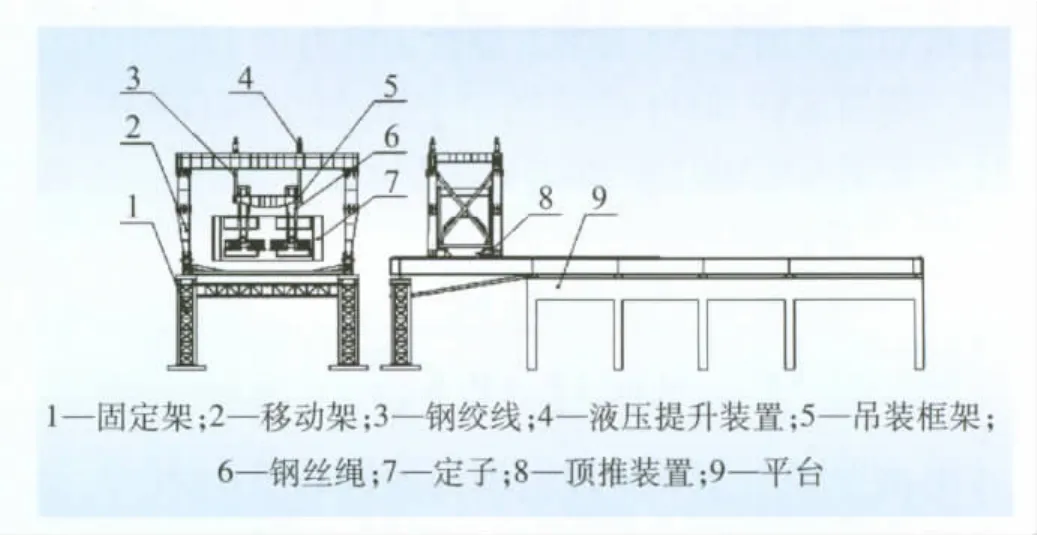

福清核電站常規島定子吊裝設備如圖1所示。定子吊裝就位過程如下:

(1)將液壓提升裝置安裝在吊裝構架的移動架上,將鋼絞線穿入千斤頂。鋼絞線下端與吊裝框架相連。用鋼絲繩將定子掛在吊裝框架上。

(2)啟動液壓提升裝置,將定子提升至指定高度。

(3)啟動液壓頂推裝置,推動吊裝構架的移動架沿固定架的軌道梁移動到指定位置。

(4)再次啟動液壓提升裝置,降落定子就位。

圖1 福清核電站定子吊裝設備Fig.1 Hoisting device of generator stator in Fuqing nuclear power plant

2 專用吊裝構架設計

為了滿足福清核電站定子吊裝要求,吊裝架須具備足夠的安全系數,其額定載荷設計為4 900 kN。

吊裝構架由移動架、固定架和柱腳箱組成。固定架為被吊物及其就位平臺提供了合理、堅固的結構連接,也為移動架提供了移動平臺和穩固的支撐。移動架位于固定架之上,用于實現定子的移動。

吊裝架構的橫向跨度為15.05 m。由于廠房平臺梁承載能力有限,所以在平臺支柱上設計支座,將固定架軌道梁固定在支座上,以使平臺梁不受力。根據平臺支柱位置,確定吊裝構架縱向跨度,共5跨,跨度分別為12.3 m(位于平臺外)、5 m、5 m、5 m和12 m。

平臺外,固定架支柱安裝區域不能制作混凝土基礎,地面承載力僅為0.196 MPa,不能承受彎矩。固定架支柱設計為桁架柱,避免對地基產生彎矩。設計柱腳箱用于安裝桁架柱,增大受力面積、分散壓力,以滿足承載力要求。

2.2 吊裝構架吊裝時的受力分析

吊裝時,吊裝構架的載荷主要包括自重力、起升重力、設備重力等。移動架整體移動時,移動架底部還承受水平推力作用。液壓提升裝置的提升速度平穩、沖擊較小,取起升沖擊系數為1.0[4],起升動載系數為1.1[5],考慮到4點提升時會出現不同步現象,取載荷不均勻系數為1.3。額定吊裝質量為500 t,鋼索式液壓提升設備等總質量為50 t。

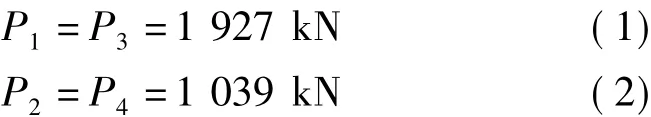

吊裝構架上單臺液壓千斤頂作用處的載荷P1、P2、P3、P4分別為

潰壩應急管理是風險管理的一種,有別于人們所習慣的常規管理。潰壩成因往往比較復雜,可以說沒有一個完全相同的潰壩模式,而且潰決過程發展迅猛,所以要求人們對其進行深入研究和精心策劃,才能取得最佳效果。

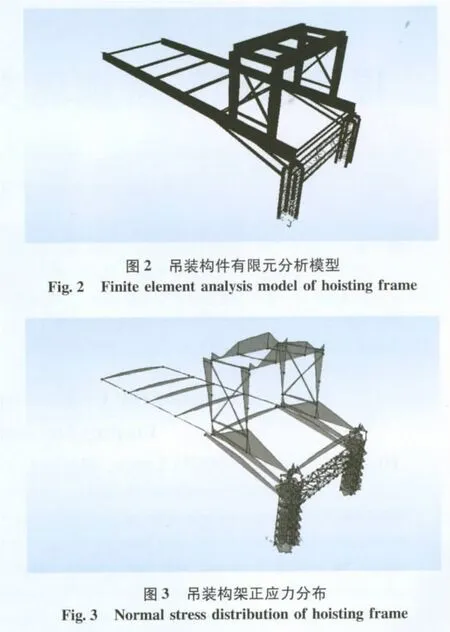

采用SAP 2000軟件[6]進行計算分析,用梁單元建立吊裝構架的整體模型如圖2所示。由于移動架沿固定架軌道梁移動,所以經過計算分析可得出內力最大位置,在此位置,計算出吊裝構架構件的正應力分布如圖3所示,軌道梁上最大正應力為138 MPa。

使用SAP 2000軟件可計算出每個構件的應力比。根據GB 50017—2003《鋼結構設計規范》[7]中的公式,可算出應力比:

式中:N為所計算構件段范圍內的軸心壓力,N;φx為彎矩作用平面內的軸心受壓構件穩定系數;A為構件毛截面面積,mm2;βmx為等效彎矩系數;Mx為所計算構件段范圍內的最大彎矩,N·mm;γx為對主軸x的截面塑性發展系數;w1x為在彎矩作用平面內對較大受壓纖維的毛截面模量,mm3;N'Ex為參數,N'Ex= π2EA/(1.1λx2);λx為對主軸x的長細比;f為鋼材的抗拉、抗壓和抗彎強度設計值,N/mm2。

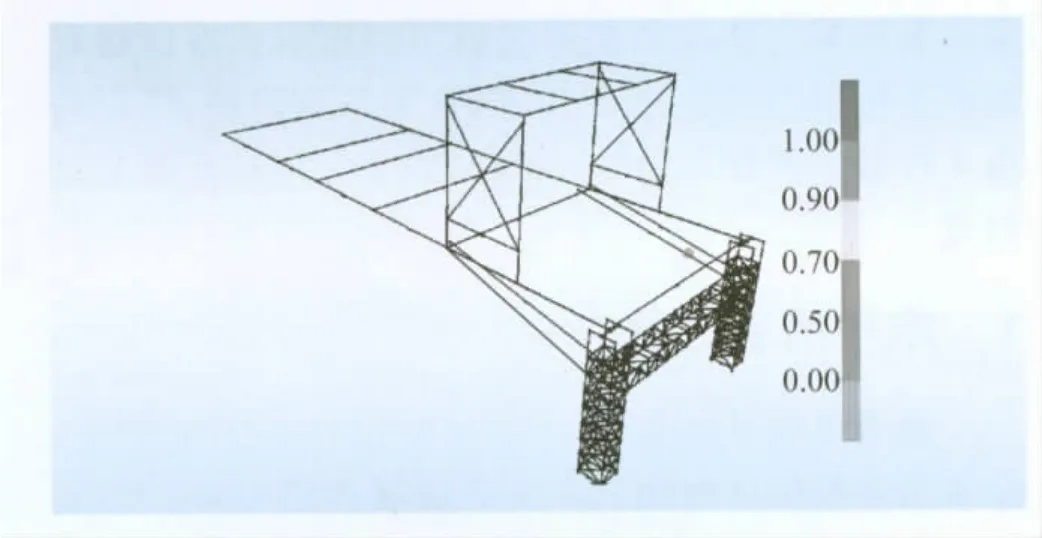

應力比為式(3)左邊計算值除以f的比值。應力比小于1時,構件的強度、穩定性合格[8]。從安全角度考慮,本設計方案限制應力比不超過0.95。經計算,吊裝構架各構件的應力比均小于0.95(見圖4),因此其強度及穩定性滿足要求。

2.3 柱腳箱設計

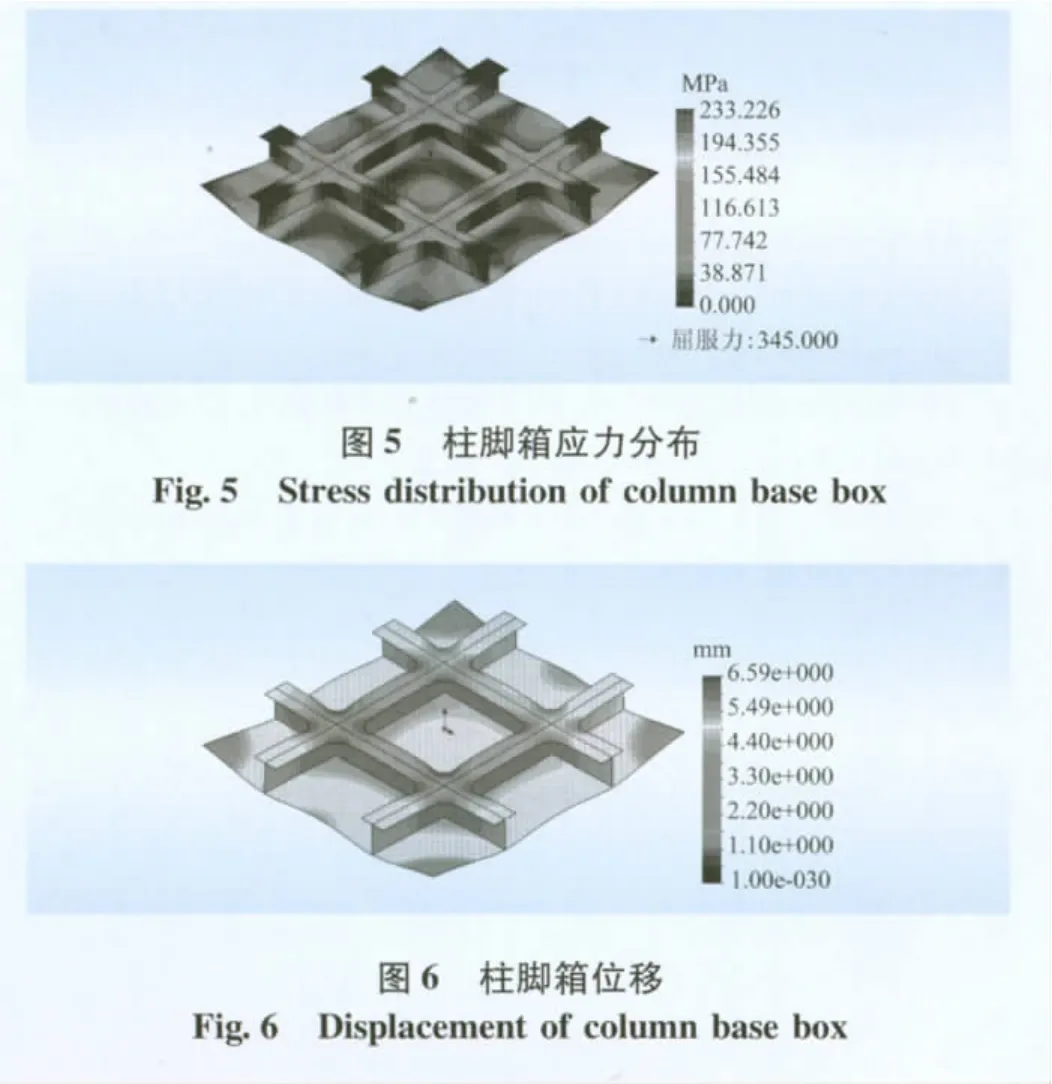

柱腳箱必須具有足夠的剛度,才能將壓力均勻地傳遞到地面。柱腳箱上設計有橫梁及加勁肋等,以保證柱腳箱的剛度。根據前面2.2節的計算,得出固定架支柱的柱腳反力即為柱腳箱的載荷。

圖4 吊裝構架應力比Fig.4 Stress ratio of hoisting fram e

采用Solidworks軟件,使用殼單元建支柱腳箱模型,利用彈簧接頭來模擬地面剛度。經分析可知,柱腳箱的應力分布(見圖5)滿足強度要求;柱腳箱的變形量(見圖6)不大,亦滿足使用要求。

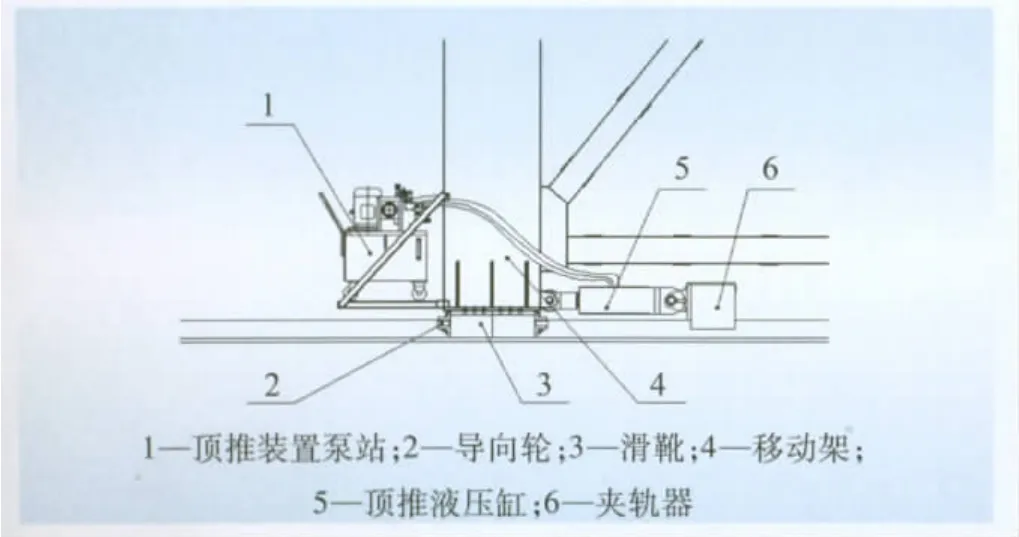

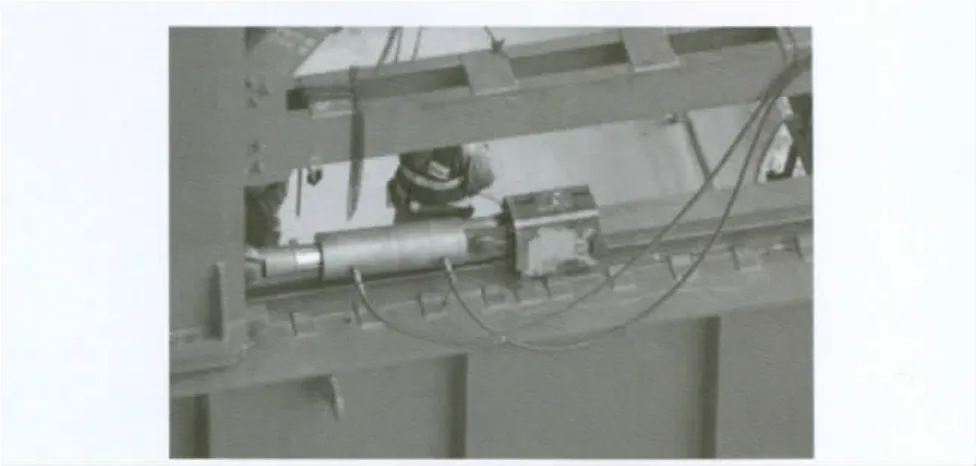

3 移動架整體移動方案

液壓提升裝置將定子提升至指定高度后,需要將移動架沿固定架軌道梁移動到指定位置。通過比較分析后采用滑移方式,利用YDT-50液壓頂推裝置來實現移動架的移動。該液壓頂推裝置由2臺頂推力為490 kN的液壓缸組成(見圖7),頂推液壓缸的一端連接移動架,另一端與夾軌器連接。夾軌器安裝在QU100鋼軌上,頂推時夾緊軌道,為液壓頂推裝置提供反力。

圖7 液壓頂推設備Fig.7 Hydraulic incremental launching device

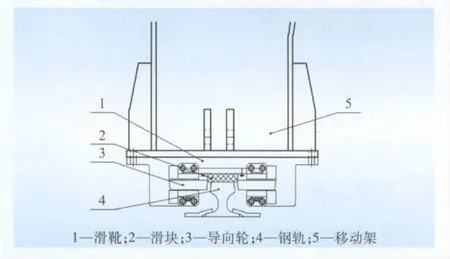

為了減少滑移時的摩擦力,采用聚四氟乙烯[9](poly tetra fluoro ethylene,PTFE)減摩材料。干摩擦情況下,該種材料與鋼材的摩擦系數為0.04~0.08。移動架的滑移距離為50 m。如果在軌道梁上鋪設減摩材料,成本很高,因此本方案設計滑靴,此滑靴與移動架連接。在滑靴底部安裝固定PTFE滑塊,與鋼軌組成摩擦副。同時,為了提高移動的導向性,在滑靴前后設置了導向輪(見圖8)。

圖8 滑靴Fig.8 Slipper

吊裝構架與被吊物等的總質量約為600 t,根據式(4)計算出每臺液壓頂推裝置需要克服的摩擦力F為

式中:μ為摩擦系數;N為正壓力,kN。

因為F小于490 kN,所以頂推裝置滿足移動架滑移的動力要求。

此種頂推移動方案經現場使用(見圖9),效果很好,移動平穩,滿足核電站建設的嚴格要求。

圖9 液壓頂推裝置現場作業照片Fig.9 On-site photos of hydraulic incremental launching device

4 結論

福清核電站常規島1號發電機定子于2011年11月完成了吊裝。定子吊裝前,在現場進行了載荷試驗,試驗結果表明各項數據正常。定子吊裝時,提升及移動過程平穩、順利,只用了不到1天時間就完成了吊裝工作。

根據理論分析計算和現場實施情況,可以得出以下結論:

(1)本文介紹的吊裝構架結構緊湊、安全可靠,支柱采用桁架柱與柱腳箱結構,降低了對基礎的要求。

(2)鋼索式液壓提升裝置具有起重能力大、結構緊湊和可自動閉鎖等優點,非常適合發電機定子等設備的吊裝工作。

(3)頂推滑移方式平穩、無沖擊、安全可靠,可廣泛推廣應用。

(4)本方案對同類型的吊裝方案設計具有一定的參考價值。

[1]繆謙.鋼索式液壓提升裝置[J].起重運輸機械,2003(9):28-31.

[2]鄭基彥,陳超華,楊黎峰.液壓提升裝置在電廠定子吊裝中的應用[J].起重運輸機械,2006(12):66-70.

[3]馮曉紅.發電機定子吊裝用吊裝架的設計[J].電力建設,1997,18 (2):17-18.

[4]GB/T 3811—2008起重機設計規范[S].北京:中國標準出版社,2008.

[5]張志文.起重機設計手冊[M].北京:中國鐵道出版社,1998.

[6]北京金土木軟件技術有限公司.SAP 2000中文版使用指南[M].北京:人民交通出版社,2012.

[7]GB 50017—2003鋼結構設計規范[S].北京:中國標準出版社,2003.

[8]陳紹蕃.鋼結構設計原理[M].北京:科學出版社,2005.

[9]石淼森.固體潤滑技術[M].北京:中國石化出版社,1998.