劃片機空氣靜壓電主軸材料選用及加工工藝研究

賈月明,張 偉

(北京中電科電子裝備有限公司,北京100176)

劃片機是集成電路封裝過程的關鍵設備,以強力磨削為切割機理,將晶圓分割成單個的電路單元。劃片機空氣靜壓電主軸采用空氣軸承支撐,變頻電機無級調速,將轉軸與電機轉子無鍵過盈聯接,實現了主軸的零傳動。空氣靜壓電主軸能在極高轉速下工作,是實現強力磨削的執行單元,其旋轉精度和運轉的平穩性直接影響劃片機的精度[1]。隨著集成電路產業的快速發展,晶圓尺寸的持續增大和切割槽寬度的不斷減小對劃片機及其空氣靜壓電主軸提出了越來越高的要求。為保證空氣靜壓電主軸在高速旋轉時具有優良的運轉精度和轉矩傳遞能力,其零部件加工精度和表面質量要求十分苛刻,加工難度很大,精密加工已經成為電主軸的一項關鍵技術[2]。優化主軸材料選用并確定合理的加工工藝,進行關鍵零件的精密加工,可有效實現劃片機主軸設計的高精度和高穩定性,對提高劃片機品質和市場競爭力具有十分重要的意義。

1 主軸結構與技術要求

1.1 主軸結構

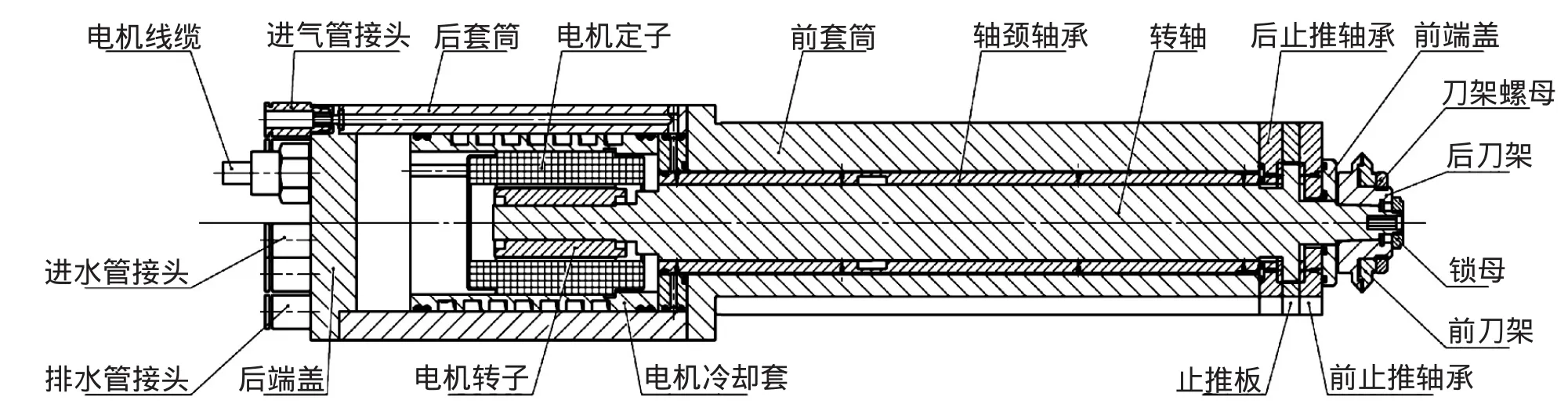

劃片機工作時,空氣靜壓電主軸帶動金剛石刀片高速旋轉,并對直線運動的晶圓進行切割。劃片機主軸結構如圖1所示,在加工過程中受自身重力、切削力、切削熱和振動等因素影響。

圖1 劃片機主軸結構簡圖

1.2 技術要求

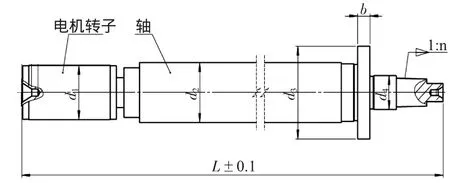

轉軸是劃片機主軸的關鍵零件之一,如圖2所示,其加工精度直接影響劃片機主軸的旋轉精度和運行平穩性。下面以轉軸為例分析劃片機主軸關鍵零件的技術要求。

圖2 轉軸零件示意圖

(1)主要表面尺寸精度要求極高。劃片機主軸的主要表面分為三類,一類是與圓柱空氣軸承形成氣膜的外圓軸頸,另一類是與平面空氣軸承形成氣膜的軸肩,還有一類是與刀架形成安裝定位的錐面。前兩類主要表面尺寸公差在微米級,后一類要求錐面接觸率很高。

(2)主要表面位置精度要求苛刻。劃片機主軸的外圓軸頸對軸心線的同軸度允差、軸肩兩端面對軸心線的垂直度允差、以及錐面對軸心線的徑向跳動允差均在微米級。

(3)表面粗糙度要求嚴格。為滿足劃片機主軸旋轉精度的需要,其加工表面具有嚴格的表面粗糙度要求,部分表面只有通過精磨才能實現。

2 主軸材料選用

2.1 材料選用基本原則

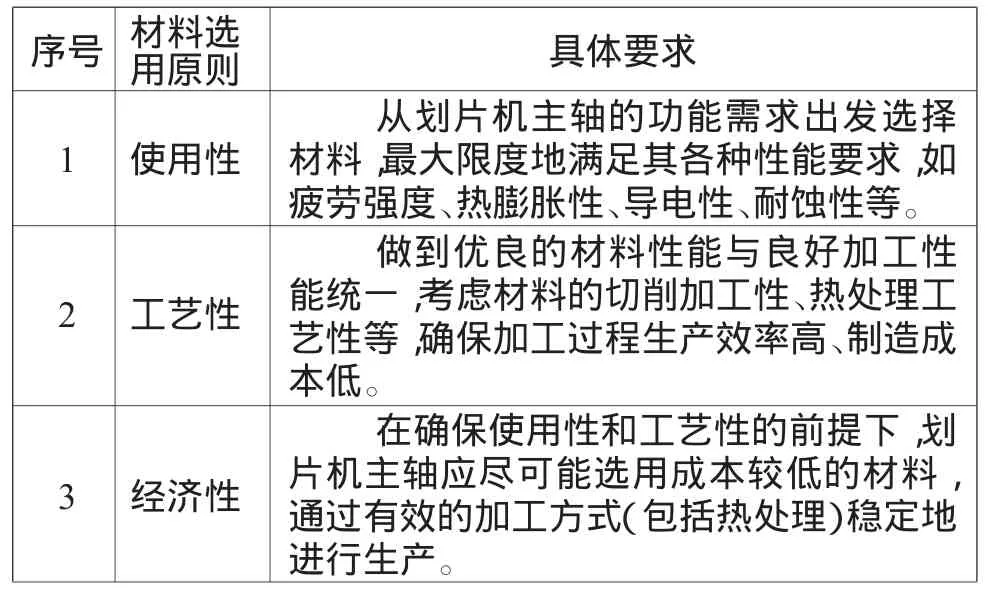

設計劃片機主軸的機械零件時,首先要選擇材料,如何合理地選用材料是一項很重要的工作[3]。材料選用不僅影響主軸的可靠性,而且影響主軸的生產效率和質量成本。劃片機主軸材料選用基本原則如表1所示。

表1 劃片機主軸材料選用基本原則

2.2 劃片機主軸選材

劃片機主軸的旋轉精度及熱穩定性等工作性能直接影響晶圓的劃切品質,因此在材料選用過程中必須考慮劃片機主軸的載荷條件、運行精度、工作環境等因素。主軸工作時,電機熱損耗及空氣軸承氣膜的剪切摩擦發熱勢必產生熱變形,有熱穩定性要求;主軸外錐面在裝卸刀架時,存在相對摩擦,有較高的硬度和耐磨性要求;同時,高速旋轉的刀體與冷卻水接觸必然形成水霧,所以有耐蝕性要求。

劃片機主軸技術要求高,加工難度很大,大多數零件都必須經過精密磨削加工來實現,因此材料的磨削加工性和熱處理工藝性是材料選用的重要因素。

根據材料選用基本原則以及劃片機主軸的性能要求,軸套類零件可選擇合金鋼,如38CrMoAl、1Cr18Ni9等;空氣軸承可選擇不銹鋼、硅青銅、多孔質材料等;刀架可選擇輕質、高強度且耐腐蝕的鈦合金。

3 主軸加工工藝設計

劃片機主軸的關鍵工藝是轉軸的加工工藝。轉軸屬于長軸類零件,在工作時高速旋轉并承受切削力,同時對徑向跳動和端面跳動等均有極高的要求,其加工過程比較復雜。下面以轉軸為例闡述劃片機主軸關鍵零件的加工工藝設計過程。

3.1 加工階段劃分

根據轉軸圖樣特征及精度要求,其加工過程可以分為3個加工階段,即粗加工階段、半精加工階段和精加工階段。其中:粗加工階段包括粗車外圓、加工頂尖孔等,主要目的是用大的切削用量切除大部分余量,把毛坯加工成接近工件的最終形狀和尺寸,只留下少量的加工余量;半精加工階段包括半精車外圓等,主要目的是為精加工做好準備,尤其為精加工做基面準備。對于一些要求不高的表面,如窄空刀槽等,在這個階段加工到圖樣規定的要求;精加工階段包括精磨外圓、軸肩、錐面等,主要目的是把各表面都加工到圖樣規定的要求。粗加工、半精加工和精加工階段的劃分大體以熱處理為界。

3.2 熱處理安排

轉軸的熱處理,要根據其材料選用和技術要求進行確定。熱處理次數的多少取決于主軸的精度要求、經濟性以及熱處理效果。劃片機主軸一般經過調質、真空淬火和時效處理等熱處理工序。

轉軸的調質處理,安排在粗車之后進行,目的是獲得均勻細密的回火索氏體組織,使轉軸具有很高的韌性和足夠的強度,具備優良的綜合機械性能。轉軸的真空淬火,安排在半精車之后進行,目的是在變形小和氧化少的同時提高轉軸的強度、硬度、耐磨性、疲勞強度以及韌性等,滿足轉軸的各種性能要求。轉軸的時效處理,安排在精磨之前進行,目的是消除加工的內應力,提高轉軸的尺寸穩定性,使其能夠長期保持精度。

另外,為防止熱處理過程中電機轉子從轉軸上脫落,其高溫熱處理工序必須安排在熱套轉子前進行,這樣可以有效避免硅鋼片與鑄鋁風葉松動和受熱發生扭曲變形。

3.3 定位基準選擇

合理地選擇定位基準,對于保證轉軸的尺寸精度、位置精度和表面質量具有決定性的作用。轉軸各外圓表面和錐面等對旋轉軸線的同軸度,軸肩端面對旋轉軸線的垂直度是其位置精度的主要項目,這些表面的設計基準是兩頂尖孔軸線。加工過程中以兩頂尖孔為定位基準,既符合基準重合原則,又能使基準統一。采用兩頂尖孔定位,在一次裝夾中可以實現轉軸多個外圓和端面的加工,具有較高的生產效率。工序中的半精車、粗磨、半精磨、精磨轉軸各外圓表面和軸肩端面等,都是以兩頂尖孔作為定位基準的。

兩頂尖孔的形狀誤差、位置誤差、表面粗糙度的超差,都會導致頂尖與頂尖孔之間接觸率較低,造成頂尖支承剛度不足而引起轉軸軸線發生變動,因此在轉軸經過一道熱處理后,應修研兩頂尖孔,提高頂尖孔的定位精度,以確保轉軸的加工精度。

3.4 加工工藝路線擬定

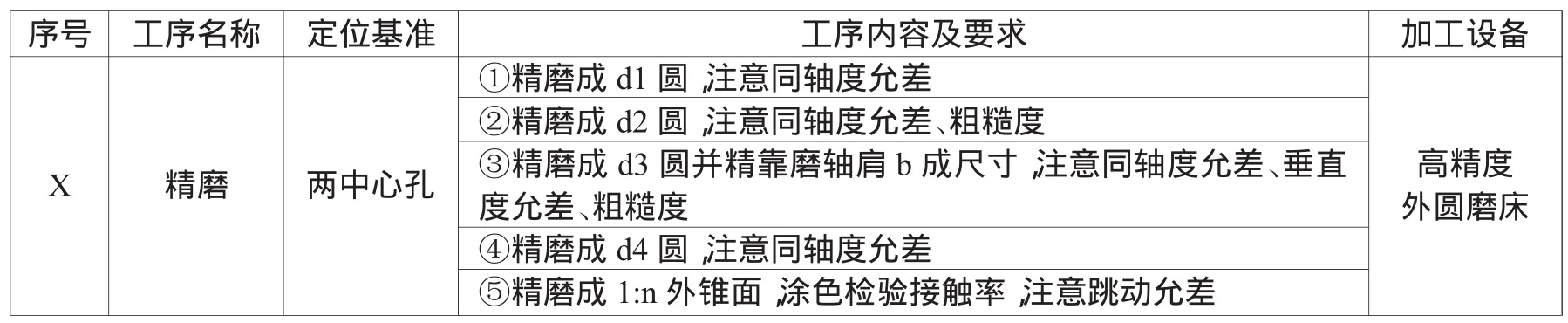

在轉軸加工階段劃分、熱處理安排和定位基準選擇的基礎上,擬定轉軸的加工工藝路線如下:下料→粗車→調質→半精車→真空淬火→研中心孔→粗磨→半精磨→時效處理→熱壓轉子→研中心孔→精磨→檢驗,其中精磨工序加工工藝如表2所示。

表2 轉軸精磨工序的加工工藝

4 結 論

劃片機是集成電路關鍵封裝設備之一,空氣靜壓電主軸是劃片機的核心執行部件,主軸材料選用及加工工藝直接關系到劃片機主軸的運行精度及可靠性。本文對主軸材料選用及加工工藝進行了初步探討,并在設計和加工過程中進行了實踐。用戶工藝驗證的數據表明,劃片機空氣靜壓電主軸運行穩定,振動小,噪聲低,完全達到了設計要求,取得了預期的應用效果。

[1]王明權,衛桁.劃片機高速空氣靜壓電主軸關鍵技術的研究[J].電子工業專用設備,2010(6):16-20.

[2]黃紅武,熊萬里,陸名彰,等.高速大功率精密電主軸中的關鍵技術[J].湖南大學學報(自然科學版),2002,29(5):49-54.

[3]孫鼎倫,陳全明.機械工程材料學[M].上海:同濟大學出版社,1992.

[4]趙如福.金屬機械加工工藝設計手冊[M].上海:上海科學技術出版社,2009.