乙二醇精制過程的模擬分析

王汝賢,徐 艷,*,呂 靜,馬新賓,

(1.天津大學化工學院,天津 300072; 2.綠色合成與轉化教育部重點實驗室,天津 300072)

乙二醇是一種重要的有機化工原料,被廣泛應用于聚酯纖維、塑料、油漆、膠黏劑、表面活性劑和炸藥等領域,也可直接用作溶劑和配制防凍液。環氧乙烷非催化水合是當今工業生產乙二醇的主要方法[1-2]。近年來,隨著產品需求量的增加和石油資源的日益短缺,國內外研究者們仍在不斷開展乙二醇合成新技術的研究[3-5]。其中,通過氧化偶聯及草酸酯加氫的乙二醇工藝技術較具有代表性[5-9]。但是,加氫法合成的乙二醇粗品成分較為復雜,獲得高純度的乙二醇產品能耗較大。

復雜分離體系的能耗問題一直以來都是國內外學者研究的焦點,以節能為目標的新型精餾過程的開發與應用的研究倍受關注[10-11]。近年來,也有越來越多的研究者從分離序列的合成角度開始探討精餾過程節能問題,主要方法有:啟發式規則[12-13]、MINLP法[14-15]、退火算法[16]、基因算法[17]、狀態任務網絡[18]以及最近被報道的矩陣法[19-20]等。其中,新近提出的矩陣法[19],以其搜索范圍全面,便于編程實現的特點,開始受到關注[21]。

本研究將從節能角度出發,對草酸二甲酯加氫制乙二醇工藝的分離方案進行研究,以期獲得技術可行、能耗合理的精制方案。本研究使用矩陣法[19],重點以總能耗最小為目標,結合Aspen Plus模擬對分離方案進行篩選。通過靈敏度分析及優化計算,確定主要的精餾設計參數,從而為加氫技術工業化設計提供依據。

1 精餾分離序列的合成與篩選

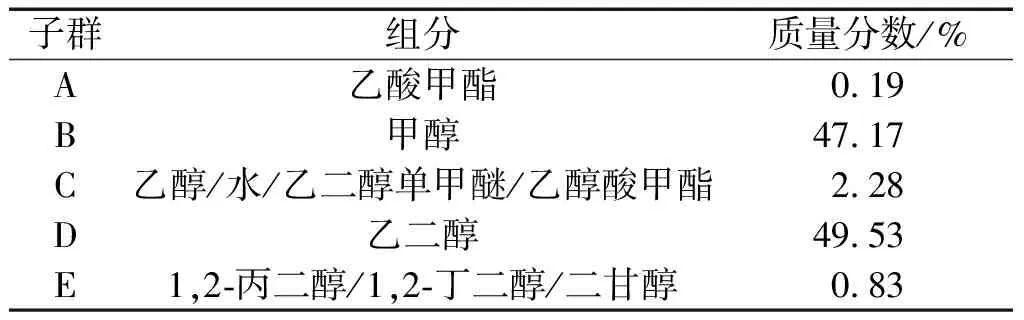

由草酸二甲酯加氫獲得的待分離混合物成分復雜,分離任務要求乙二醇質量分數不低于99.9%,甲醇質量分數不低于99.5%。本研究中將采取乙二醇、甲醇、乙酸甲酯單獨分離,其余組分以混合物方式分離的方案。如表1所示按5子群進行分離。

表1 子群的劃分Table 1 Grouping situation of the components

基于5組分待分離混合物系,我們選用了采用4座精餾塔的分離方案。按矩陣法[19]共可生成203個可行的分離方案。根據乙二醇分離體系的特點,我們按如下原則進行進一步篩選:

1)子群C不與其他子群進行非清晰分離。這是由于子群C揮發度介于甲醇和乙二醇之間,其總量占待分離組分質量的2.28%,選用對子群C的清晰分離,則后續過程仍需進行甲醇與子群C,乙二醇與子群C的清晰分離,導致消耗較多的能量。

2)剔除乙二醇從塔釜采出及乙二醇經過全部4座塔的方案。該原則主要是為了保證乙二醇的純度和產品回收率。

3)子群A不首先以清晰分離的方式從體系分離。這一原則主要是基于乙酸甲酯含量低,清晰分離將消耗較多的能量。

這3個原則可按式(1)~式(7)進行篩選。

其中:n為組分數;x為矩陣中元素值,取0或1;p和q為待測元素在矩陣中的位置,p,q∈[1,4],p≤q;p1和q1為塔頂產品流股在矩陣中的位置;p2和q2為塔釜產品流股在矩陣中的位置;i和j為用于矩陣中行和列的計數。

按上述原則篩選后得到圖1所列的12種以矩陣方式表達的可供選擇的分離方案。

2 分離方案的確定

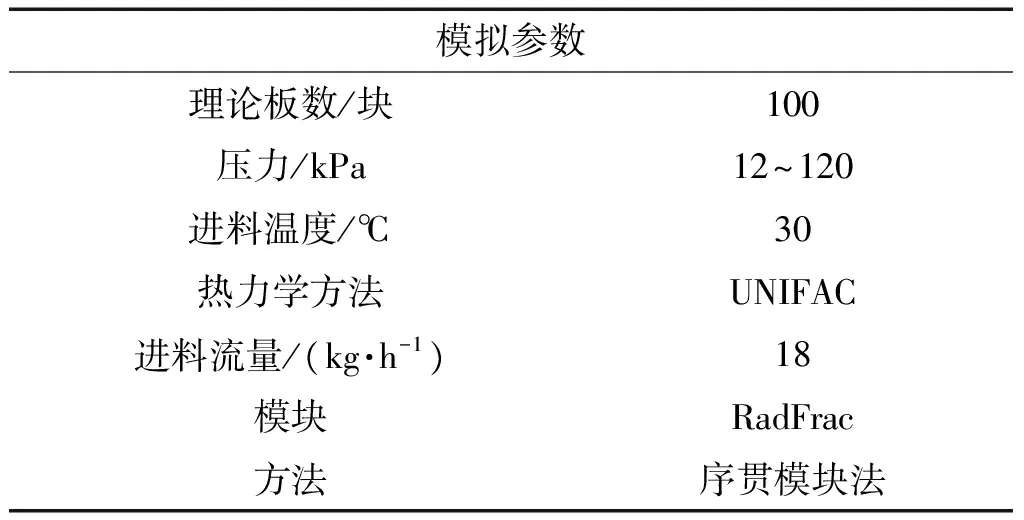

為最終確定分離方案,需對上述12種方案進行總能耗比較。能耗計算運用Aspen Plus軟件。為保證比較結果的客觀性,方案將在各塔理論板數相同的條件下,比較各方案的最小總能耗后確定。模擬過程參數如表2所示。

表2 模擬與優化過程的參數Table 2 Parameters of simulation and optimization

優化過程的目標函數為總塔釜熱負荷最小;可控變量為非清晰分離的采出量和各塔回流比;限制條件為乙二醇質量分數不低于99.9%,甲醇質量分數不低于99.5%,乙二醇和甲醇收率均不低于95%。優化方法為SQP,收斂精度為10-4。

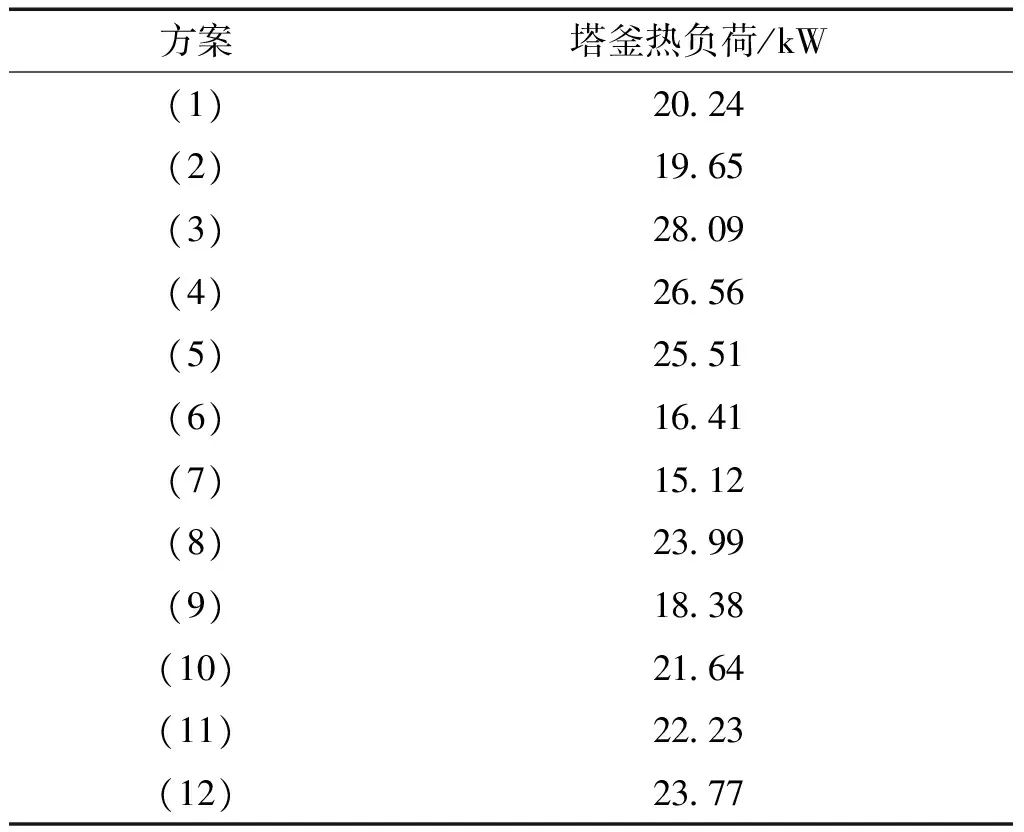

表3為ASPEN模擬計算獲得的各分離方案的總能耗對比圖。

表3 相同塔板數條件下各方案能耗對比Table 3 Energy comparison of schemes with same trays

計算結果顯示:方案(7)最為節能,該方案將作為本體系的首選分離方案。此外,從計算結果可以看出:對于局部流股的過渡序列更為節能。如方案(3)、方案(4)與方案(5)中,方案(5)能耗較低。

3 靈敏度分析

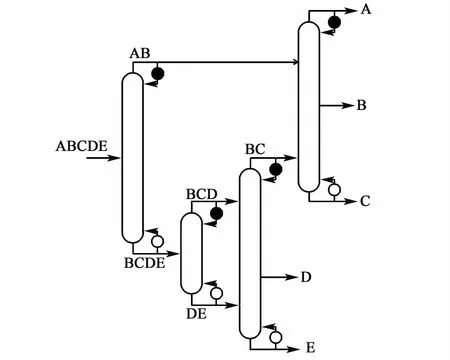

為進一步確定分離過程對關鍵操作變量和設計變量的響應,使用Aspen Plus的靈敏度分析考察理論板數、回流比和非嚴格分離塔采出率等主要參數對產品組成及能耗的影響。圖2為方案的模擬流程示意圖。其中,乙二醇和甲醇的最終產物分別在塔4和塔3以側線的方式采出,且流程中出現了若干次組分B和D的非清晰分離。

圖2 方案(7)的Aspen Plus模擬示意圖Fig.2 Flowsheet of scheme (7)

3.1 理論板數

各塔分離所需的理論板數是保證產品純度的重要參數。為提供合理的理論板數,我們分別考察了各塔理論板數變化對產品純度及塔釜最小理論熱負荷的影響。

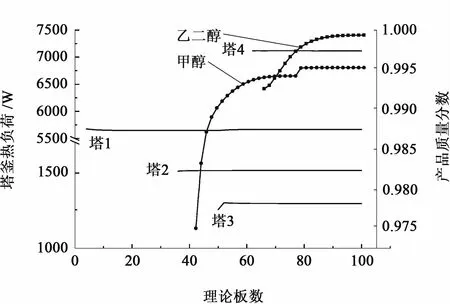

圖3為各塔理論板數變化對分離過程所需塔釜最小理論熱負荷的影響。

圖3 總塔板數對能耗的影響Fig.3 Influence of number of theoretical plate on energy consumption and product purity

由圖3可知:當塔1~塔4的理論板數分別在10、50、80和85以上時,能夠得到符合純度要求的產品,且理論板數的變化對總塔釜熱負荷基本無影響。因此,可將上述各塔理論板數作為取值的下限,供設計參考。

3.2 回流比

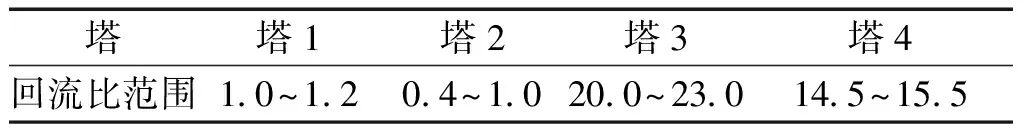

回流比變化將對產品組成及能耗產生影響。在所選分離方案中,產品甲醇和乙二醇是經多座塔多次分離后獲得的。由于存在各塔分離結果的相互影響,對各塔回流比影響的考察不能孤立進行。為此,我們在確保產品純度的前提下,按表4所示的回流比變化范圍,進行了塔釜最小理論熱負荷的計算。

表4 回流比靈敏度分析范圍Table 4 Scope of Reflux Ratio for Sensitivity

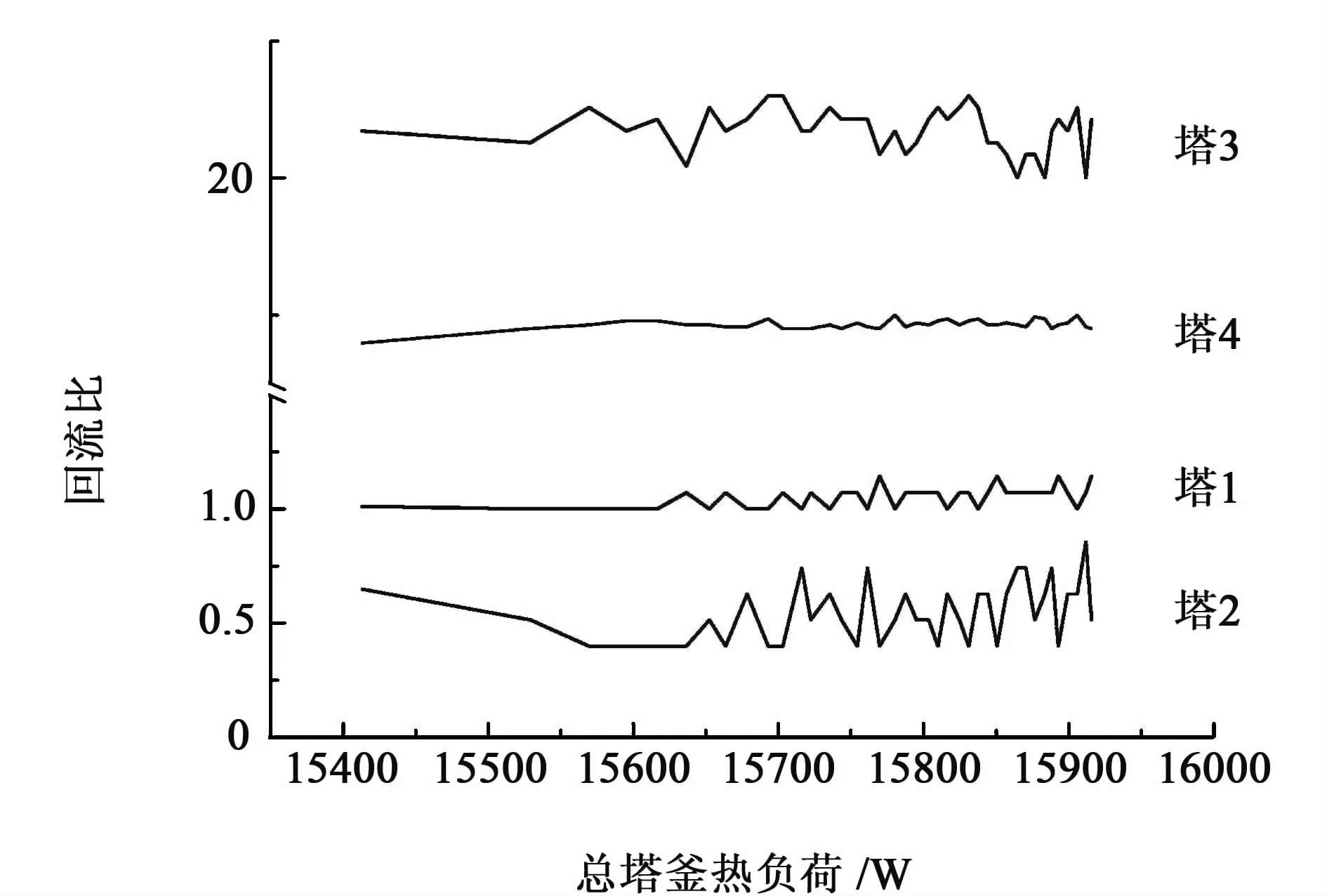

如圖4,每1個塔釜熱負荷對應1組4座塔的回流比。

圖4 方案(7)中4座塔回流比對能耗的聯合影響Fig.4 Conjunct influence of reflux ratio of 4 columns in scheme (7) on energy consumption

在熱負荷從小到大的變化過程中,與之對應的各塔回流比間并沒有明顯的變化規律。根據計算結果:當塔1~塔4的回流比分別為1.01、0.65、21.71和13.97時總塔釜熱負荷最低。

3.3 采出率

分離方案中,分別在塔1和塔2進行了甲醇和乙二醇的非清晰分離。各塔的餾分分離狀況將影響分離效果。為此我們對塔1和塔2的塔頂采出率進行考察。

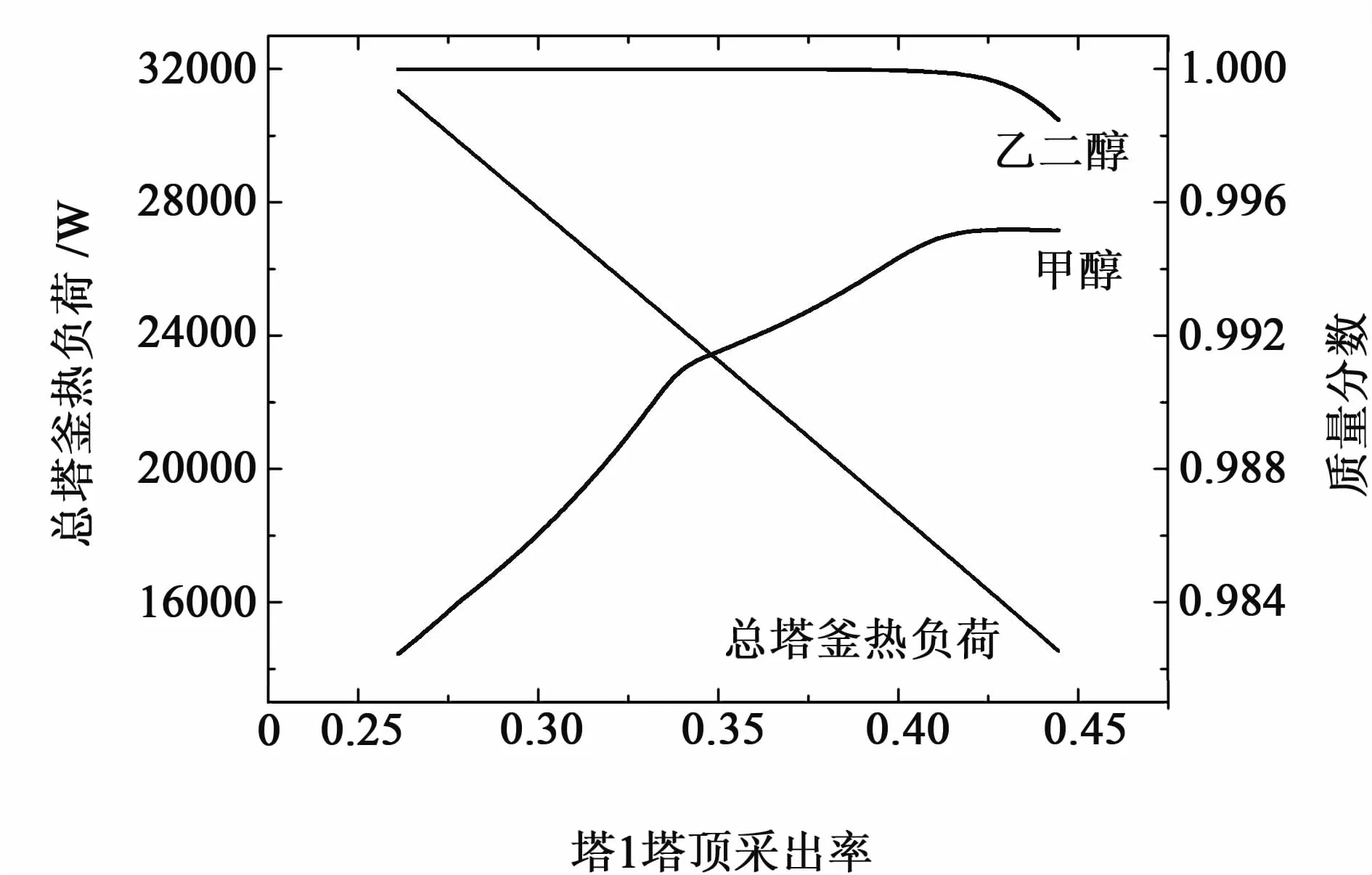

如圖5和圖6所示,分別為塔1和塔2采出率對產品純度與能耗的影響。

圖5 塔1采出率對總塔釜熱負荷和產品純度的影響Fig.5 Influence of distillate ratio on total reboiler duty and product purity in column 1

圖6 塔2采出率對總塔釜熱負荷和產品純度的影響Fig.6 Influence of distillate ratio on total reboiler duty and product purity in column 2

計算結果表明:塔1采出率在0.26~0.40范圍內對產品乙二醇的純度基本無影響,但采出率高于0.40后,隨采出率的增大,乙二醇濃度略有下降;甲醇的純度隨著采出率增大而提高。總塔釜熱負荷隨塔1采出率的增加而下降。當塔1采出率在0.425±0.12范圍內時,甲醇與乙二醇均能滿足分離純度的要求,在此范圍內采用略偏大的塔頂采出率對過程節能有利。

由圖6可以看出,塔2塔頂采出率變化對甲醇的純度基本無影響,而乙二醇的純度則在塔2 塔頂采出率在0.15~0.45范圍內均能保證乙二醇的純度高于99.9%,塔2采出率在0.255附近乙二醇含量能高達99.93%。塔釜總熱負荷隨塔2塔頂采出率增加而增大。

4 結論

1)通過矩陣法對精餾分離方案進行篩選,獲得了12個可用于乙二醇精制的分離方案,經Aspen Plus模擬比較獲得了能耗較優的分離方案。

2)通過Aspen Plus的靈敏度分析和優化模塊,在保證產品純度和收率要求的前提下,以總塔釜熱負荷最小為目標,獲得了主要的設計和操作參數。其中4座塔的理論板數分別不少于10、50、80和85;回流比為1.01、0.65、21.71和13.97;塔1和塔2的采出率為0.425和0.255。

參考文獻:

[1]VAN K E.Process for the preparation of alkylene glycols:WO,9719043[P].1997-05-29

[2]EUGENE M G,ANDRE V K.Carboxylates in catalytic hydrolysis of alkylene oxide:US,6316571[P].2001-11-13

[3]張濤.鎳促進的碳化鎢催化纖維素直接轉化制乙二醇[J].中國基礎科學,2009,3:25-26

[4]許根慧,馬新賓,李振花.氣相法CO偶聯再生催化循環制草酸二乙酯:CN,1149047A[P].1997-05-07

[5]李竹霞,錢志剛,趙秀閣,等.Cu/SiO2催化劑上草酸二甲酯加氫反應的研究[J].化學反應工程與工藝,2004,20(2):121-128

[6]李振花,李延春,許根慧.草酸二乙酯氣相催化加氫合成乙二醇的研究[J].化學工業與工程,1993,10(4):27-33

[7]馬新賓,趙玉軍,王勝平,等.用于草酸酯加氫制乙二醇的催化劑及其制備方法,CN:101856615A[P].2010-10-13

[8]張啟云,黃維捷,文峰,等.草酸二甲酯加氫合成乙二醇反應的研究[J].石油化工,2007,36(4):340-344

[9]黃當睦,陳彰明,陳福星,等.草酸二乙酯催化加氫制乙二醇模試研究[J].工業催化,1996,(4):24-29

[10]LUCIA A,MCCALLUM B R.Energy targeting and minimum energy distillation column sequences[J].Computers & Chemical Engineering,2010,34(6):931-942

[11]HALVORSEN I J,SKOGESTAD S.Energy efficient distillation[J].Journal of Natural Gas Science and Engineering,2011,3(4):571-580

[12]NADGIR V M,LIU Y.Studies in chemical process design and synthesis:part V∶A simple heuristic method for systematic synthesis of initial sequences for multicomponent separations[J].AIChE Journal,1983,29(6):926-934

[13]LIU H,XU X.Heuristic procedure for the synthesis of distillation sequences with multicomponent products [J].Chem Eng Sci,1995,50(12):1 997-2 004

[14]閆志國,錢宇,李秀喜.化工過程綜合問題MINLP算法中整型變量的連續化[J].高校化學工程學報,2005,19(5):670-674

[15]BERGAMINI M L,GROSSMANN I,SCENNA N,etal.An improved piecewise outer-approximation algorithm for the global optimization of MINLP models involving concave and bilinear terms[J].Computers & Chemical Engineering,2008,32(3):477-493

[16]AN W,YUAN X.A simulated annealing-based approach to the optimal synthesis of heat-integrated distillation sequences[J].Computers & Chemical Engineering,2009,33(1):199-212

[17]WANG X,LI Y,HU Y,etal.Synthesis of heat-integrated complex distillation systems via Genetic Programming[J].Computers & Chemical Engineering,2008,32(8):1 908-1 917

[18]AGRAWAL R.Synthesis of multicomponent distillation column configurations[J].AIChE Journal,2003,49(2):379-401

[19]SHAH V H,AGRAWAL R.A matrix method for multicomponent distillation sequences[J].AIChE Journal,2009,56(7):1 759-1 775

[20]IVAKPOUR J,KASIRI N.Synthesis of distillation column sequences for nonsharp separations[J].Ind Eng Chem Res,2009,48(18):8 635-8 649

[21]SHENVI A A,SHAH V H,ZELLER J A,etal.A synthesis method for multicomponent distillation sequences with fewer columns[J].AIChE Journal,2011,1-1