基于Profibus現場總線的分布式控制系統

王林杰

甘肅工業職業技術學院電信學院,甘肅天水 741025

0 引言

隨著計算機技術、通信技術和控制技術的發展,傳統的控制領域正經歷著一場前所未有的變革,開始向網絡化方向發展。控制系統的結構從最初的CCS(計算機集中控制系統),到第二代的DCS(分散控制系統),發展到現在流行的FCS(現場總線控制系統)。FCS作為新一代控制系統,使用現場總線這一開放的、具有互操作性的網絡將現場各個控制器和儀表及儀表設備互聯,同時控制功能徹底下放到現場,降低了安裝成本和維修費用。因此,FCS實質上是一種開放的、具有互操作性的、徹底分散的分布式控制系統。

目前,國際上已知的現場總線類型有四十余種,比較典型的現場總線有:FF,Profibus,LonWorks,CAN,HART,CCLINK等。本文Profibus現場總線為例,分析了基于德國西門子公司S7系列PLC的分布式控制系統的構成。

1 Profibus現場總線簡介

Profibus現場總線以其獨特的技術特點、嚴格的認證規范、開放的標準、眾多廠商的支持和不斷發展的應用行規,已被納入現場總線的國際標準IEC61158和歐洲標準EN50170,并于2006年被定為我國的國家標準GB/T20540.6-2006。

目前,在多種自動化的領域中,Profibus占據主導地位,全世界的設備節點數已經超過2000萬。基于Profibus-PA、Profibus-DP、Profibus-FMS,形成兼容性的現場總線標準。尤其是關于Profibus-DP,具有高速率、低成本的特點,廣泛運用于現場級之中,旨在完成I/O和控制系統之間的信號傳輸。

Profibus的傳輸速率為9.6Kbit/s至12Mbit/s,最大傳輸距離在9.6Kbit/s下為1200m,在12Mbit/s小為200m,可采用中繼器延長至10km,傳輸介質為雙絞線或者光纜,最多可掛接127個站點。

2 關于西門子Profibus現場總線構建

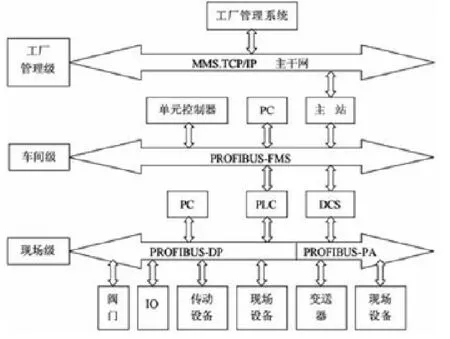

關于工廠自動化系統構建,主要基于三級網路平臺,依托Profibus-DP/PA控制系統,實現車間級和現場級的底層自動化。同時,構建Profibus-DP/PA控制系統,可以有效地將車間級和現場級系統,運行于數字化的通信網路環境之下。

2.1 現場設備系統層

現場設備系統平臺主要基于傳感器、I/O、開關設備等,實現現場各設備系統的連接,以完成相關系統平臺的控制或連鎖控制。其中,主站旨在保障通信的有效性,以及所有子線路的通信管理。而且,關于總線路段的設備生產,其控制工藝需要儲存至主站之中,以便于主站的執行管理。

2.2 車間監控層

對于各車間的設備連接,需要依托于車間級監控來實現,諸如車間的各生產線,在主控制器的連接下,構建車間設備監控系統。在進行監控系統平臺的構建中,主要針對設備的在線監控、故障的維護等方面,實現車間各生產線的安全運行。同時,針對車間生產線的需求,可以構建關于生產調度或生產統計的管理功能,以完善監控層性能。而在監控網絡系統中,主要基于Profibus-FMS,實現系統平臺的多主網絡狀態,以達到控制管理信息的大容量傳輸。

2.3 工廠管理層

關于工廠管理層,主要基于集線器和管理網的連接,實現生產車間相關信息的傳輸,以達到各車間的管理。車間管理系統也是總線的一個子線,由經交換機、路由器,進行產區核心網絡的連接,進而對各車間數據進行集成管理。而對于車間管理網絡的以太網,主要基于IEC802.3TCP/IP協議,實現通信信息的傳輸。系統結構如圖1:

3 Profibus-DP現場總線應用實例

3.1 空調自控系統的功能要求

一般要求監控系統應具有以下功能:實時數據的上傳顯示、存儲、檢索、打印等功能;歷史數據的查詢顯示、存儲、檢索、打印等功能;空調機組多種執行器,電磁閥的控制功能;生產現場及空調機組多點溫、濕度、壓力、風速等參數的采集,顯示功能;空調運行狀態的監測報警功能;空調風機轉速的變頻控制功能;消防連鎖與保護功能等。

整個系統的設計不僅具備基本邏輯控制功能,還應具有聯網通信功能和管理功能等。另外它工作穩定、故障率低,并能進行系統自動報警,操作及維護十分簡便,維修綜合成本、待機時間等大大降低,能完全達到系統溫、濕度全年自動控制和無人值守的目的。

3.2 關于監控系統的硬件構成

基于車間生產需求,監控系統的硬件結構設計主要如下:在集中控制室內設一臺控制計算機,對整個系統進行操作、運行和監控,并裝設CP1613通訊處理器與100M以太網連接,能監控整個系統,并能對所監控內容進行數據保存、打印,設備運行異常時系統報警。計算機向下可通過工業以太網處理器CP343-1連接CPU315-2DP,以構建主站網絡系統。而其運行的程序控制,對于實現各分站系統的信息交換,起到重要的重要。同時內部通信采用Profibus-DP總線,可以連接若干個DP分站。空調機組各參數由S7-200PLC進行監控。

3.3 監控系統軟件方案

關于軟件編程主要基于SIMATIC S7-300,在其配套的STEP 7 V5.4軟件包下,完成硬件各組態、參數的設置,以及PLC程序的編程、測試或調配。而且,STEP7在Windows環境下,其運行的界面和組態比較流暢和方便,可以有效地實現各硬件參數的設置,以及網絡的運行配置。同時,S7-200 PLC軟件系統,基于STEP7-MicmWIN32 V3.1的西門子編程工具,在方式方法上與STEP7類似。采用西門子專用觸摸屏組態工具Protool V6.0對TP170A組態。

本系統的人機界面利用西門子公司的SIEMENS Wincc7.0軟件設計,其界面友好,操作簡單,有優良的開放性,上位軟件支持DDE、OPC、ODBC、SQL,并提供豐富的API編程接口,方便其它系統的接入。

4 結論

基于Profibus -DP,實現了現場總線網絡技術具備網速快、性能高、穩定性等優點,這些優勢對于相關級層的設備安裝、維修帶來極大的便利。同時,基于其高穩定性,提高了車間各線路的生產效力和管理效率。而且基于Profibus現場總線的控制系統,可以在用戶要求下,實現各種形式和規模的擴展。

[1]陽憲惠.現場總線技術及其應用[M].北京:清華大學出版社,2O02.

[2]徐國林.PLC應用技術[M].北京:機械工業出版社,2007.

[3]崔堅等.西門子工業網絡通信指南[M].北京:機械工業出版社,2004.