基于PID算法的密控及桶位平衡調節在龍固選煤廠的應用

武金龍 王煥忠 侯瓚學

摘要:文章著重介紹數字PID調節器在山東新巨龍能源有限責任選煤廠重介系統中,結合北京通尼科技的密度計傳感器與韓國泰克的氣動電控閥、美國進口E+H壓力傳感器,進行密控及桶位平衡調節,從而提高該重介洗選系統的效率,并更好地控制洗選指標。

關鍵詞:PID調節器;合介密度;桶位平衡;靜壓式液位計;桶位補水閥;重介系統

中圖分類號:TD928 文獻標識碼:A 文章編號:1009-2374(2012)31-0172-03

針對選煤廠合介密度及桶位平衡控制自動化,龍固選煤廠引入基于數字PID算法的調節。改造范圍包括上位機、PLC、旋流器入料口壓力表、密度計、合介泵泵前補水閥、桶位補水閥、靜壓式液

位計。

1 改造必要性分析

1.1 調度室方面

改造前龍固選煤廠的重介系統密度及桶位調節純粹為手動方式,集控員需要時刻關注上述參數指標的變化,并適當進行人工調節以控制系統密度穩定及桶位平衡,作為調度中心的集控室還需要兼顧處理各個崗位反饋的現場問題信息,工作量特別大且非常緊湊。

1.2 生產車間現場

改造前使用的密度計由于使用時間過長,儀表老化,傳感器不穩定,反饋回的密度值不準確,現場補水閥等均為電控閥,反應速度相比氣動閥要慢,在日常頻繁的調節過程中且易出現故障,導致選煤過程中指標難以更好地控制,影響生產質量。現場部分壓力表為現場顯示,未引入到集控室,且有個別壓力表出現故障,示數不準確,造成調度中心不能及時準確方便地觀察控制該參數。

為了科學有效地提高調度中心集控室的工作效率,提高密度測量的準確度,減少現場補水閥的故障發生率,使選煤廠可以更好地控制各項生產指標,達到高質量高效率的運營,本次龍固選煤廠重介系統改造采用基于數字PID的算法控制密度準確穩定和桶位平衡,更換現場密度計儀表、安裝新壓力傳感器并傳輸信號到集控室便于觀察控制、安裝氣動電控閥替換舊的電液閥門。

2 數字PID調節器在龍固選煤廠重介密度控制及桶位平衡系統中的應用

重介選煤密控系統的目的就是使測量密度值跟蹤、趨近直至等于設定值。由于選煤工藝決定了在正常生產過程中合格介質的密度呈上升趨勢,故測控系統是通過補加水來實現控制合格介質密度的。

由于水循環系統中的損耗,車間重介系統桶位整體趨勢為下降,所以增加補水閥實現桶位平衡。為了控制密度穩定,桶位平衡,龍固選煤廠引入了數字PID調節,分為手動和自動兩種方式。手動下,由人工進行操作,自動下,則通過數字PID自動調節控制。

PID(比例-積分-微分)控制器作為最早實用化的控制器已有70多年歷史,現在仍然是應用最廣泛的工業控制器。PID控制器簡單易懂,使用中不需精確的系統模型等先決條件,因而成為應用最為廣泛的控制器。

數字PID控制器由比例單元(P)、積分單元(I)和微分單元(D)組成。其輸入e(t)與輸出u(t)的關系為:

u(t)=kp[e(t)+1/TI∫e(t)dt+TD×de(t)/dt]

式中積分的上下限分別是0和t,因此它的傳遞函數為:G(s)=U(s)/E(s)=kp[1+1/(TI×s)+TD×s]

其中kp為比例系數;TI為積分時間常數;TD為微分時間常數,只要合理地調節以上三個參數即可科學準確地實現密度調節和桶位平衡。

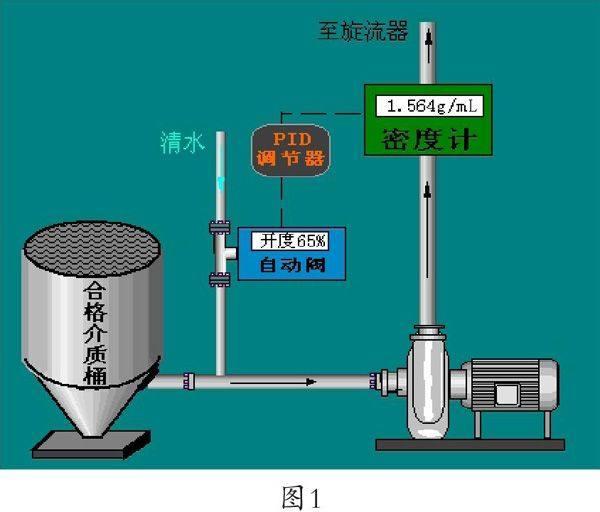

2.1 密度控制系統

為了確保合格介質桶的密度穩定到工藝所需的要求,在合格介質泵出口管道上安裝放射性同位素密度計來連續測量密度值,即過程變量PV,通過密度轉換器轉變成標準的4-20mADC信號送給PLC。在PLC內部的數字PID調節器,通過對給定值(SP)與過程變量(PV)之間差值(△=SP-PV)的運算,輸出到現場的補水閥去控制介質的穩定。如下圖所示:

2.1.1系統調節過程。在生產過程中,如果系統受到外來干擾而使運行工況發生偏移時,數字PID調節器能進行必要的操作來抵消干擾的影響,以使運行工況恢復正常。具體調節過程分以下兩種情況:

(1)若給定值(SP)大于過程變量(PV),即△為正值,數字PID調節器經過運算后輸出到現場,先關閉加水閥門,在關閉加水閥門的過程中,若SP=PV,則調節過程結束,系統達到一個新的平衡狀態。如果加水調節閥完全關閉后,給定值(SP)還大于過程變量(PV),則開始打開補水閥(或者說加大該分流箱的開度),直至SP=PV,系統達到平衡狀態。

(2)若給定值(SP)小于過程變量(PV),即△為負值,數字PID調節器經過運算后輸出到現場,先關閉補水閥,在關閉補水閥的過程中,若SP=PV,則調節過程結束,系統達到一個新的平衡狀態;如果補水閥完全關閉后,給定值(SP)還小于過程變量(PV),則開始打開加水調節閥(或者說加大該閥門的開度),直至SP=PV,系統達到平衡狀態。

在計算機監控系統上面,可以將調節系統進行自動/手動無擾切換,當系統切換到手動狀態時,通過鼠標或鍵盤進行手動操作,保證合格介質密度的穩定,維持系統的正常運行。

2.1.2 系統調節參數。通過以上的調節過程可以看出:補水調節閥在合理的PID參數調節下,可以保證合格介質桶的密度在調節過程中處于非常緩慢的變化過程當中,不至于出現快速波動;被調參數:合格介質桶的密度;調節參數:閥門開度;調節對象:氣動電控補水閥。

2.2 液位控制系統

為了確保各桶的液位穩定到工藝所需的要求,在桶上安裝靜壓式液位計來連續測量桶位值(即過程變量PV),測量轉換為標準的4-20mADC信號送給PLC。在PLC內部的數字PID調節器,通過對給定值(SP)與過程變量(PV)之間差值(△=SP-PV)的運算,輸出到現場的補水閥。

2.2.1 系統調節過程。在生產過程中,如果系統受到外來干擾而使運行工況發生偏移時,自動調節系統能進行必要的操作來抵消干擾的影響,以使運行工況恢復正常。具體調節過程分以下兩種

情況:

(1)若給定值(SP)大于過程變量(PV),即△為正值,數字PID調節器經過運算后輸出到現場,先打開補水閥,在打開執行器的過程中,若SP=PV,則調節過程結束,系統達到平衡狀態。

(2)若給定值(SP)小于過程變量(PV),即△為負值,數字PID調節器經過運算后輸出到現場,先關閉補水閥,在關閉補水閥的過程中,若SP=PV,則調節過程結束,系統達到平衡狀態。

2.2.2 系統調節參數。通過以上的調節過程可以看出:在合理的PID參數調節下,上位機控制PLC輸出到現場閥門開度的值,有效地控制各桶的液位,使得系統保持平衡;被調參數:各桶的液位;調節參數:閥門開度;調節對象:氣動電控補水閥。

3 本次改造重介選煤密控及桶位平衡系統的特點

GEPLC將現場采集的旋流器入選壓力、氣動補水閥開度、合格介質密度、桶液位信號采集到PLC的模擬量模塊,再經過CPU處理,上傳到上位機上。上位機將采集的數據存儲到數據庫,以便于指導生產和生產數據的查詢,并控制現場儀表各項指標參數以達到生產要求。現將本次重介系統改造總結如下:

(1)實現合格介質密度的自動測量、顯示,并根據密度的設定值控制加水閥門的開度以實現密度值的穩定。采用的是北京通尼科技的密度計傳感器,密度控制精度為設定值±0.01g/cm?,且數值準確度高、穩定度高。

(2)實現重介旋流器入口壓力的自動測量、顯示,并通過調節旋流器上料泵的轉速,實現旋流器入口壓力的穩定控制,測控范圍滿足旋流器分選要求,采用的是美國進口E+H壓力表,性能好、耐用性高。

(3)實現各桶液位的顯示及上、下報警,采用的是韓國泰克的氣動電控閥,反應靈敏、耐用、好維護。

(4)上位機畫面實現具有重介系統主要調節參數的趨勢曲線或柱狀圖顯示、報警等功能,便于調度中心觀測分析生產指標數據。

(5)引入了數字PID調節,系統調節密度和桶位平衡,具有上位機手動及自動兩種控制功能,極大地提高了系統的穩定性、可靠性、科學性。

(責任編輯:劉 晶)