高效現代棉紡關鍵設備的探索和應用

0 引 言

現代高效棉紡關鍵設備是棉紡行業(yè)紡紗工序的主力機型,技術含量高、經濟影響面寬。在傳統的粗、細、絡紡紗工序中,采用具有高生產效率的自動化、智能化的新型粗紗機、集體落紗細紗機、自動絡筒機的現代棉紡設備,將符合現代紡織企業(yè)發(fā)展的需要,同時對紡織機械制造企業(yè)在產品結構轉型、生產技術升級等各方面起到重大的推動作用。

21世紀初,太平洋機電(集團)有限公司在國內率先提出了“數字化紡織機械”的理念,提出了“以數字化紡機推動紡織工業(yè)信息化”的發(fā)展戰(zhàn)略,此觀念已成為當前新型紡織機械的普遍要求。數字化紡機是世界紡織機械發(fā)展的方向,以數字化單機、車間級自動化和車間、企業(yè)信息化系統工程為標志,用信息化改造傳統工業(yè)是其生存發(fā)展的必由之路。

“十二五”期間,棉紡業(yè)生產要達到每萬錠用工70人。在紡紗工藝流程的裝備中,采用多電機傳動的粗紗機、帶自動集體落紗裝置的長細紗機和多電機驅動的自動絡筒機是實現減少紡織企業(yè)用工的關鍵設備,具有極大的市場潛力。

上海二紡機股份有限公司順應這一發(fā)展的方向,在高效現代棉紡關鍵設備項目中率先對新型粗紗機、集體落紗長細紗機、自動絡筒機三大類產品的研制、開發(fā)、商品化生產等各方面進行了探索,取得了效果,并在紡織企業(yè)中進行了規(guī)模化推廣。

1 高效現代棉紡關鍵設備的用途、技術參數及紡紗機理

高效現代棉紡關鍵設備項目涉及新型粗紗機、集體落紗長細紗機、自動絡筒機。

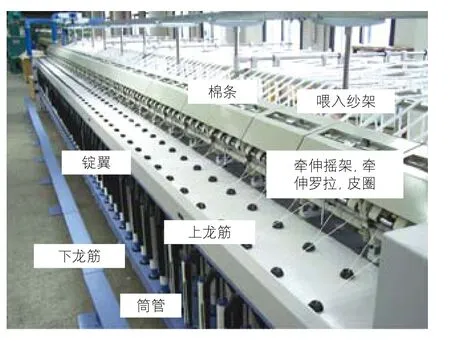

1.1 新型粗紗機 (見圖1)

用途:適用于纖維長度22~60 mm的普梳和精梳纖維及化纖的純棉和混紡,將并條后的熟條加工成不同支數和不同捻度的粗紗,供細紗機紡制細紗。

技術參數:

(1)錠距:220 mm

(2)錠數:120

(3)紡紗線密度:1 250~200 tex (0.8~5Ne)

(4)適紡纖維長度:22~60 mm

(5)牽伸倍數:4.5~13

(6)卷裝尺寸:最大?152 mm ×406 mm

(7)最大錠翼工藝轉速: 1 500 r/min

(8)牽伸形式:四羅拉雙短皮圈牽伸(羅拉直徑?28.5 mm)

圖1 新型粗紗機

紡紗機理:將并條后的棉條通過紗架喂入到牽伸裝置,搖架、羅拉、皮圈等組成的牽伸系統對棉條進行牽伸,利用錠翼和筒管的轉速差,將牽伸后的棉條卷到筒管上,形成粗紗管,供后道細紗機紡紗用。

粗紗機主要由喂入紗架、牽伸搖架、牽伸羅拉、皮圈、錠翼、筒管、機架、車頭傳動、吸棉系統、電氣控制裝置等組成,見圖2。

圖2 粗紗機紡紗主要部件

機構工作部分的傳動有:牽伸羅拉傳動、錠翼傳動、筒管傳動、下龍筋升降傳動。四組運動通過計算機控制實現粗紗的紡紗。

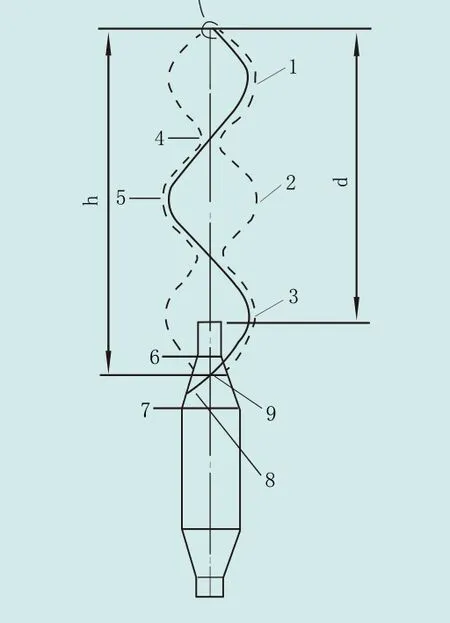

1.2 集體落紗長細紗機 (見圖3)

用途:適用于棉、棉型化纖的純紡或混紡,以粗紗喂入、紡制細紗、細紗落紗采用自動集體落紗系統。

技術參數:

(1)錠距:70 mm

(2)錠數:1 200~720等

(3)鋼領直徑:?45、42、38 mm

(4)筒管長度:210 mm

(5)紡紗線密度:49~5 tex(12~120Ne)

(6)錠速:12 500~23 000 r/min

(7)粗紗卷裝:最大?152 mm×406 mm

(8)集體落紗開車留頭率:≥97%

圖3 集體落紗長細紗機

紡紗機理:將粗紗通過紗架喂入到牽伸裝置,搖架、羅拉、皮圈等組成的牽伸系統對粗紗進行牽伸,錠子高速旋轉對紗進行加捻并將紗卷繞到細紗管上,鋼領板、導紗板升降運動控制紗的卷繞成形,紡成的細紗管紗供后道自動絡筒機絡紗用。

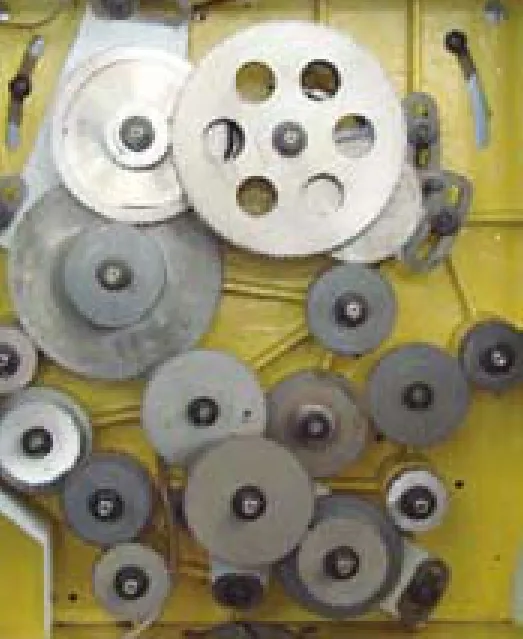

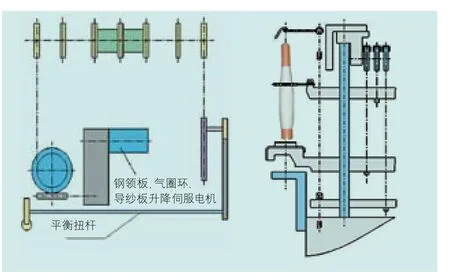

集體落紗長細紗機主要由喂入紗架、牽伸搖架、牽伸羅拉、皮圈、錠子、鋼領、機架、車頭傳動、吸棉系統、電氣控制、集體落紗裝置等部分組成(見圖4)。

機構工作部分的傳動有:

細紗機主機部分的牽伸羅拉傳動、錠子傳動、鋼領板升降傳動由主電機傳動,實現細紗的紡紗(見圖5、圖6)。

集體落紗裝置的升降臂運動、輸送盤運動、滿管紗輸送、空管喂入理管運動等(見圖7)。

細紗機主機和集體落紗裝置的聯動控制采用現場總線、計算機控制、光機電一體化,實現紡紗、落紗的全自動化。

圖4 細紗機紡紗主要部件

圖5 車頭傳動

圖6 牽伸傳動

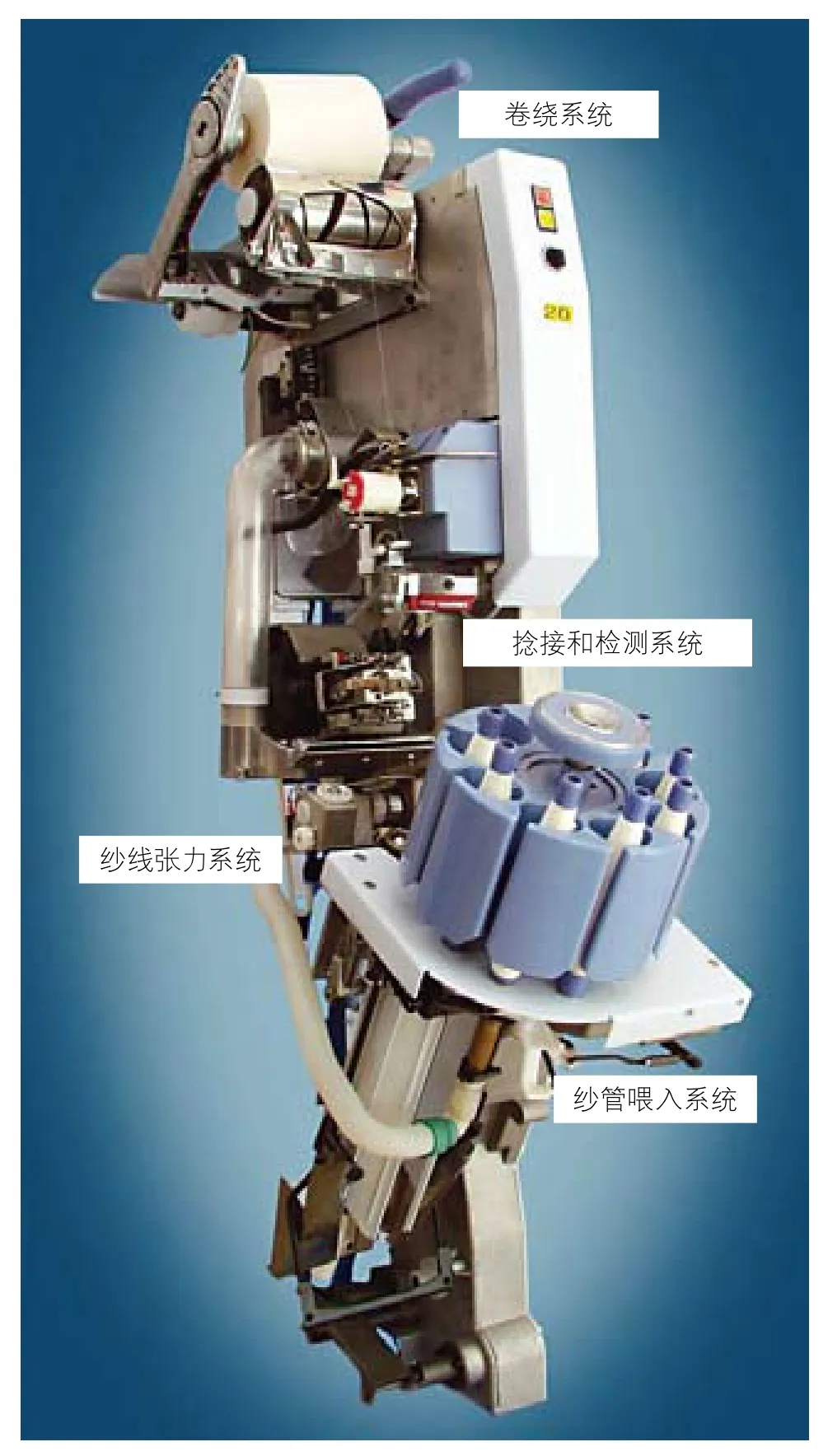

1.3 自動絡筒機

用途:將天然和人造纖維的單紗或股紗的細紗管紗絡筒至筒子紗,并對紗線進行斷紗的無接頭捻接和檢測(見圖8)。

技術參數:

(1)錠數:60錠

(2)紗支范圍:333~4.92 tex(2~120 Ne)

(3)管紗長度:180~325 mm

(4)管紗直徑:最大?72 mm(九孔紗庫最大?48 mm)

(5)卷繞速度:300~1 800 m/min無級調速;最大機械速度2 000 m/min

(6)卷裝形式:圓柱形和圓錐形,半錐角為3°30′、4°20′、5°57′

(7)卷裝直徑:最大?320 mm

圖8 自動絡筒機

絡紗機理:將細紗管紗通過紗庫喂入到絡筒錠腳,紗通過紗線張力器、紗線捻接器、電子清紗器、曲線槽筒卷繞到紗管上去,絡成的筒紗供后道織造用。當出現斷紗時,大吸嘴和小吸嘴通過負壓各抓住紗頭,使紗頭進入捻接器的捻接,形成無接頭的紗。

自動絡筒機主要由喂入紗庫、紗線張力器、紗線捻接器、電子清紗器、筒子架、卷繞槽筒、機架、車頭傳動、吸棉系統、電氣控制等部分組成。

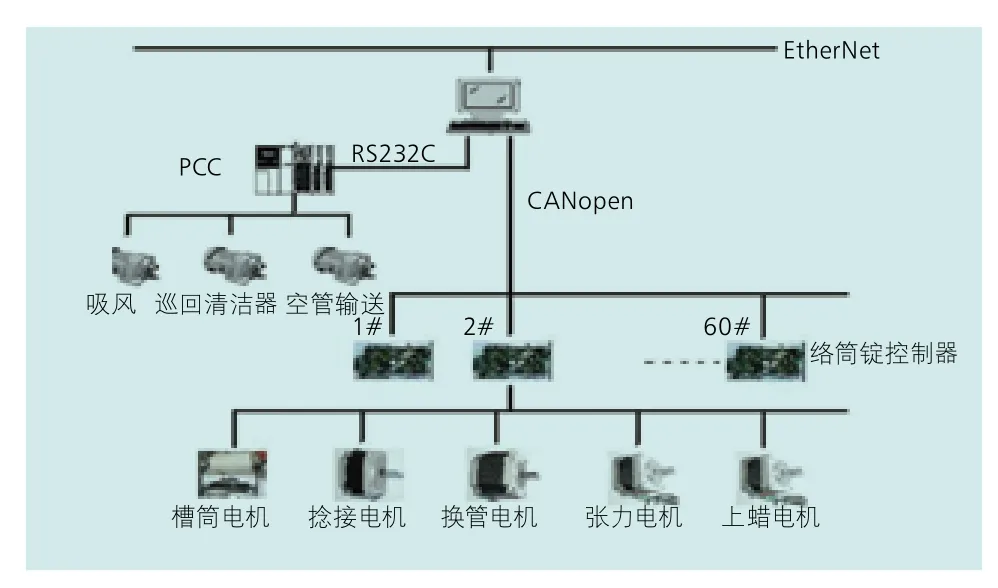

機構工作部分的傳動:

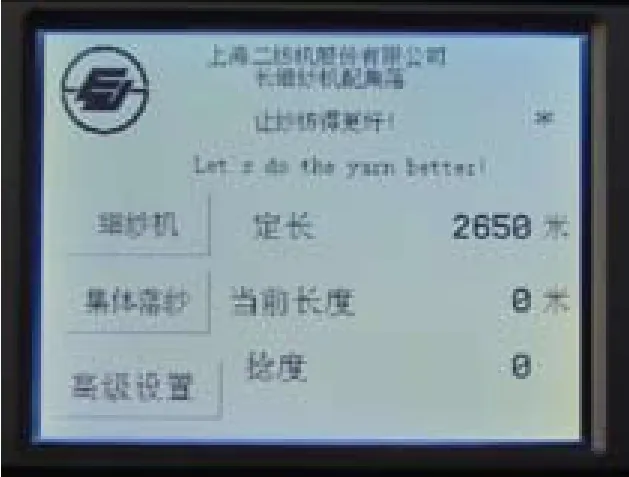

自動絡筒機為單錠模塊化結構,每個單錠自成一體,有管紗喂入系統、張力器傳動、捻接器傳動、槽筒卷繞傳動、負壓吸風電機傳動等,所有的運動通過計算機控制,每錠落紗狀態(tài)處于上位器控制和檢測,實現全自動絡紗(見圖9、圖10)。

圖9 模塊化的單錠絡筒錠

圖10 模塊化組合的自動絡筒機

2 主要技術關鍵和創(chuàng)新點

2.1 新型粗紗機

它采用懸錠結構、大卷裝;4臺電動機分別傳動錠翼、筒管、牽伸和龍筋升降,由計算機按設定的工藝曲線控制4個變頻器進行同步驅動,滿足紡紗工藝要求(見圖11、12)。

圖11 4臺電動機驅動4個運動單元

(1)改變錠翼、筒管傳動方式,用傘齒輪、螺旋傘齒輪替換低效率的螺旋交叉軸傳動,取消制約高速傳動的結構。

(2)多電動機獨立驅動,分別直接傳動錠翼、筒管、羅拉和龍筋全過程位置控制。利用電機斷電瞬時的不同狀態(tài),實現斷電同步功能。

(3)在試驗室進行大量的工藝試驗,開發(fā)紡紗工藝專家?guī)臁?/p>

圖12 紡紗工藝參數的設定與監(jiān)控

2.2 集體落紗長細紗機

它是集現場總線、計算機控制、光機電一體化的高新技術產品。

(1)采用以CPU為核心,多電動機獨立驅動和現場總線相結合的現代控制技術,伺服電動機驅動或機械聯動機構實現鋼領板(導紗板、氣圈環(huán))上升和下降的運動,使整個運動規(guī)律滿足不同的紡紗工藝和品種以及與集體落紗相配套的要求,使其能適應后道工序高速退繞的要求,達到最佳的管紗成形和容量,并降低斷頭率、提高開車留頭率(見圖13、14)。

圖13 鋼領板、導紗板、氣圈環(huán)3路升降運動

(2)通過CAE進行吸風均勻度理論計算,并通過試驗樣機進行試驗,對負壓吸風流道進行重新配置。

(3)通過試驗室進行集體落紗裝置可靠性試驗。

圖14 CPU、現場總線的現代控制技術

2.3 自動絡筒機

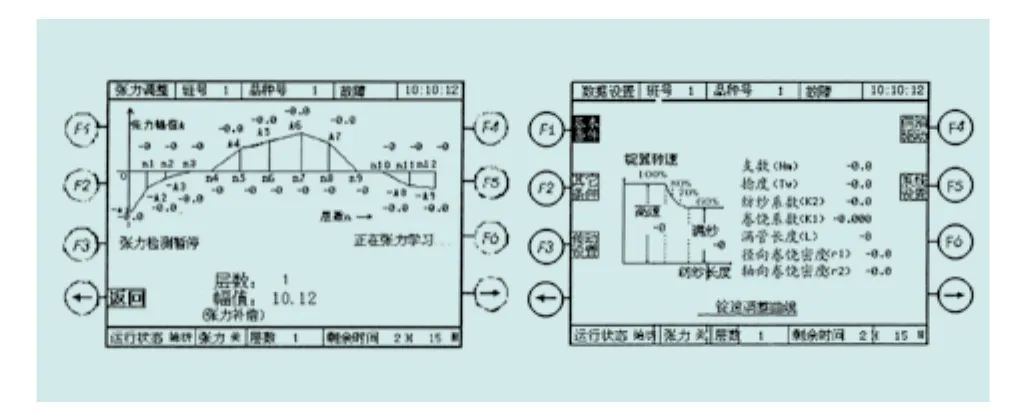

采用傳感技術、微電子技術的高度集成,特種電機直接驅動等技術,實現了錠單元模塊化設計以及計算機監(jiān)控系統,車尾提供負壓和回絲收集。絡筒錠由五個特種電機分別為卷繞、捻接、上蠟、張力和換管等單元提供動力驅動,簡化機械結構,提高絡紗速度和機械效率、無疵、無結,適合后道工序高速退繞的高品質筒子為紡織工業(yè)的提升產品等級奠定了基礎。(見圖15、16)。

圖15 自動絡筒機控制系統示意

圖16 高速卷繞系統

(1)絡筒錠選擇最佳的絡紗紗路排列,確保絡紗過程中對紗線的柔和處理。

(2)捻接器應用高速旋轉氣流的射流附壁原理,將紗頭的捻度解開,又用反向的旋轉氣流,將二個已沒有捻度的紗頭,捻合在一起(見圖17)。

圖17 紗線捻接系統

(3)絡紗張力器應用機械式結構,在整個絡紗過程中對紗線保持一個恒定的握持力,使紗線的動態(tài)張力保持一致。

(4)根據后道高速退繞及筒子染色等工序的需要,采用握持力補償機構,同時對卷繞密度初始值可進行選擇和微調。

(5)將Uster Qusturn Ⅱ iMK C15/C20電容式清紗器作為紗線檢測器,保證紗線疵點的檢測和清除。

(6)筒子卷繞防疊功能的應用,保證后道工序的高速退繞及防止筒子染色時的色差。

(7)定長和定直徑的應用,將筒子與筒子之間的絡紗長度差異控制在1%以內。

(8)斷電紗線切割功能:防止突然停電時,紗線上的疵點漏過。

3 技術突破

3.1 新型粗紗機

(1)開車啟動時避免斷頭

由于該粗紗機采用四電機分別驅動錠翼、筒管、牽伸和龍筋升降,四部分完全獨立傳動并由計算機同步控制。完全克服了傳統粗紗機電機到筒管的傳動鏈比到錠翼的傳動鏈長的缺陷,避免在開車啟動時,筒管啟動慢,形成粗紗細節(jié)或者產生斷頭。

(2)防止粗紗斷頭退繞飄頭

當粗紗斷頭時,由于翼導卷繞時旋轉方向會引起斷頭粗紗退繞飄頭影響相鄰粗紗,故增加粗紗機前排外側的光電開關數量和靈敏度,當粗紗卷繞剛一斷紗還沒有飄頭時,已經被光電開關感應自動停車。

(3)克服管紗回轉不穩(wěn)定和動力消耗不平衡

由于翼導卷繞時,在相同情況下錠翼轉速始終小于管道卷繞時的筒管轉速。粗紗機四部分由四個電機完全獨立傳動,避免管紗回轉不穩(wěn)定和動力消耗不平衡的問題。

3.2 集體落紗長細紗機

(1)長細紗機的吸風系統

在紡紗過程中,當紗斷頭時,必須由吸風裝置把斷紗通過負壓吸入風管中,每個吸棉口必須有足夠的負壓來對斷紗進行吸附。特別對長細紗機來說,吸風的總流量需加大,同時要克服長總風管的頭、尾端負壓差增大,使長總風管的頭、尾端負壓差減小。通過對細紗機吸風系統的吸風管內空氣流動狀態(tài)和吸風支管口壓力分布進行空氣動力學仿真試驗和分析,結合細紗機的運用狀況,對吸風系統進行改進,來提高細紗機的負壓吸風系統性能。

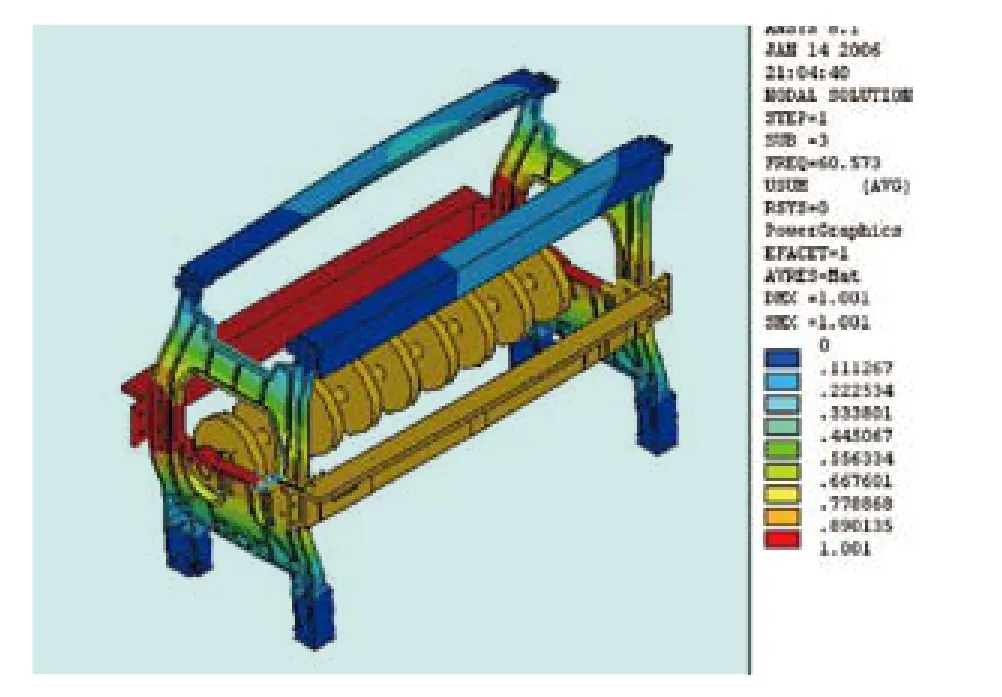

(2)細紗機主機的機架振動分析

隨著細紗機錠子轉速的提高,主軸、機架系統的振動將增加。通過計算機數字化仿真分析,對主軸和機架系統進行受力、強度和結構的動態(tài)仿真分析和評估,研究和建立細紗機主軸、機架系統動態(tài)數字仿真模型,通過動態(tài)數字仿真,為細紗機設計提供理論支持(見圖18)。

圖18 細紗機主軸、機架系統動態(tài)數字仿真模型

(3)集體落紗系統的可靠性

集體落紗系統提升橫臂的運動、紗管輸送盤的移動、滿紗管的輸送、空管的喂入等一系列運動機構的可靠性和動作的控制協調性,細紗機再啟動開機的留頭率是集體落紗系統的關鍵問題,通過計算機模擬設計和樣機的實踐及用戶使用的具體情況不斷地進行改進,使之成為滿足用戶需要的自動化落紗系統。

3.3 自動絡筒機

(1)絡紗張力的控制

紗線在絡筒及織造退繞中的速度都很高。隨著退繞速度增加,紗線張力增加,尤其是使紗線產生的短片段張力峰值對紗線質量極為不利。因此在絡筒過程中必須控制紗線的張力,使張力適度和均勻。采用氣圈破裂器來改變氣圈的形狀與節(jié)數,防止單氣圈的產生,減少張力波動。同時還通過張力裝置對運動的紗線實施開環(huán)或閉環(huán)控制,從而得到均勻的紗線張力,保證高速退繞的卷裝質量(見圖19)。

圖19 軸向退繞中的管紗及氣圈

(2)紗線接頭質量的控制

紗線接頭質量是衡量成紗質量的主要指標,要求紗線的接頭強度≥原紗的80%,接頭直接≤原紗的1.2倍。故應用高速旋轉氣流的射流附壁原理,將紗頭的捻度解開,又用反向的旋轉氣流,將二個已沒有捻度的紗頭,捻合在一起,形成氣捻接頭,從而形成高質量的無接頭紗。

4 研制過程中形成的技術知識點

通過高效現代棉紡關鍵設備項目的實踐,相關技術人員撰寫了專業(yè)論文,并參加了全國紡機器材專業(yè)委員會組織的論文征集,其中《細紗機主軸和機架系統動態(tài)仿真分析》獲一等獎,《自動絡筒機張力控制技術探析》獲二等獎,《粗紗機翼導卷繞紡紗的探討和試驗》獲三等獎,這些論文已在《裝備機械》雜志第129期和第130期上先后刊發(fā)。

在專利方面,共實現專利申請11項,并已授權。

5 項目的推廣和效益

高效現代棉紡關鍵設備項目的研制、開發(fā)和推廣,已成為我公司的主導產品,累計銷售了上百臺的新型粗紗機,上千臺的集體落紗長細紗機和幾百臺的自動絡筒機,年增加銷售額4~5億元人民幣,使公司實現了產品結構的轉型和技術水平的提升,成套設備已在國內全面推廣,新型粗紗機和的集體落紗長細紗機產品已實現出口。

該成套棉紡設備的推廣,將給紡織企業(yè)帶來直接的經濟效益,如棉紡廠用人減少、紡紗質量提高、勞動生產率提高,同時又有較強的社會意義,如工人勞動強度減輕、改善工人生產勞動環(huán)境等。

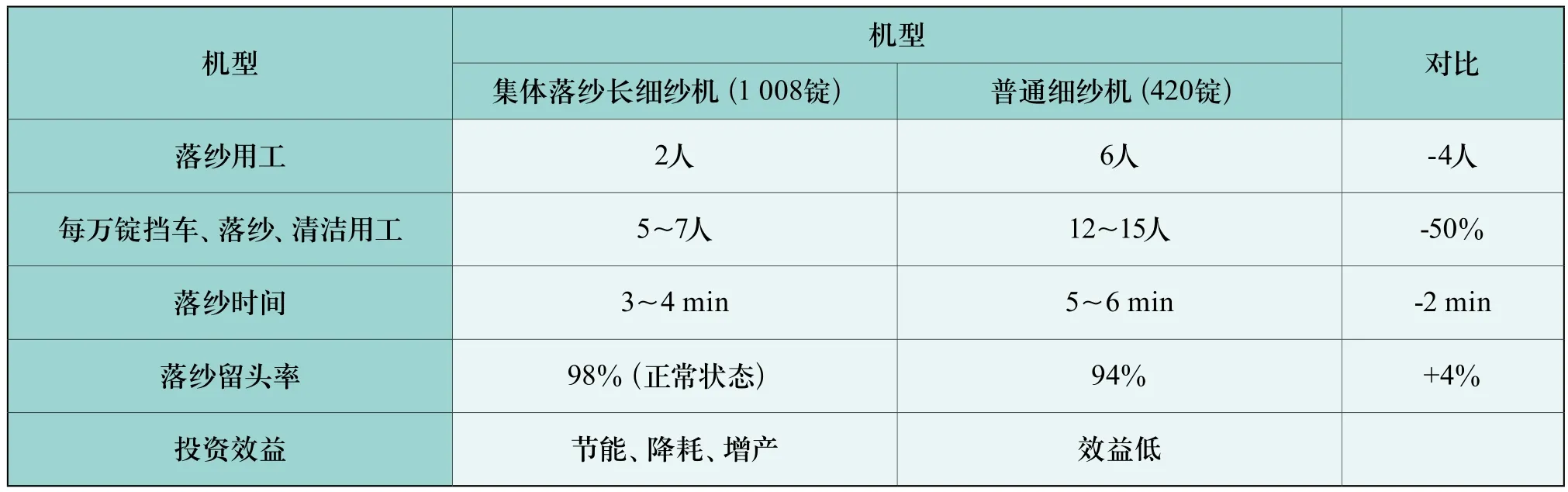

附表以集體落紗長細紗機和普細紗機使用情況作了對比。

附表