帶動態分離器的磨煤機在燃煤發電廠制粉系統中的應用

0 概 述

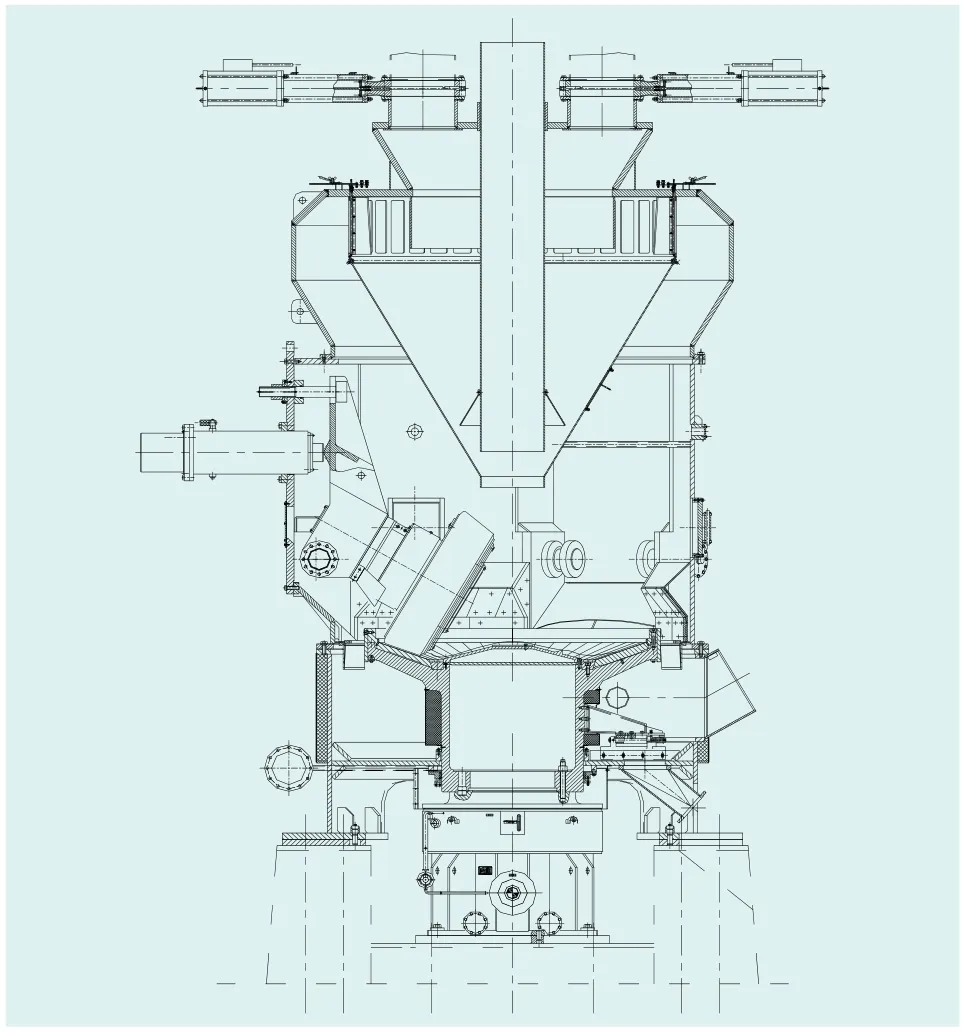

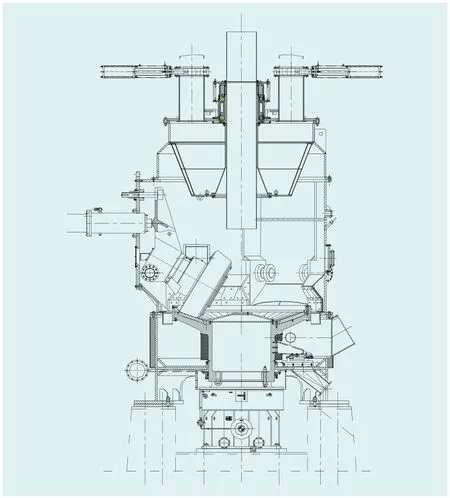

隨著火力發電行業的快速發展,世界各國對火力發電廠環保的要求越來越高,許多機組都在使用低NOx排放技術。為了降低NOx和飛灰排放量又不增加運行成本,作為鍋爐系統重要輔機的磨煤機也相應進行了技術改進,采用動態分離器技術是最佳的方法。2004年8月,上海重型機器廠有限公司按照華能玉環電廠合同要求,從美國Alstom公司(即以前的美國ABB-CE公司)引進了動態分離器技術,并成功的為華能玉環電廠(國內第一座百萬kW超超臨界燃煤機組)提供了配備動態煤粉分離器的中速磨煤機。迄今為止,上海重型機器廠有限公司生產的帶動態分離器的HP磨煤機(見圖1及2)已經超過800臺,配備動態分離器的HP磨煤機因具有煤粉細度可調范圍大、煤粉均勻性好、出口風粉混合物偏差小等優點得到了國內各大電廠的認可,結合國家“十二五”規劃工程節能減排戰略方針,目前國內新建火力發電廠要求磨煤機配備動態分離器的比率成上升趨勢,已運行的帶靜態分離器的磨煤機現不能滿足節能環保要求,國家要求、鼓勵火力發電廠對制粉系統進行優化并改造。

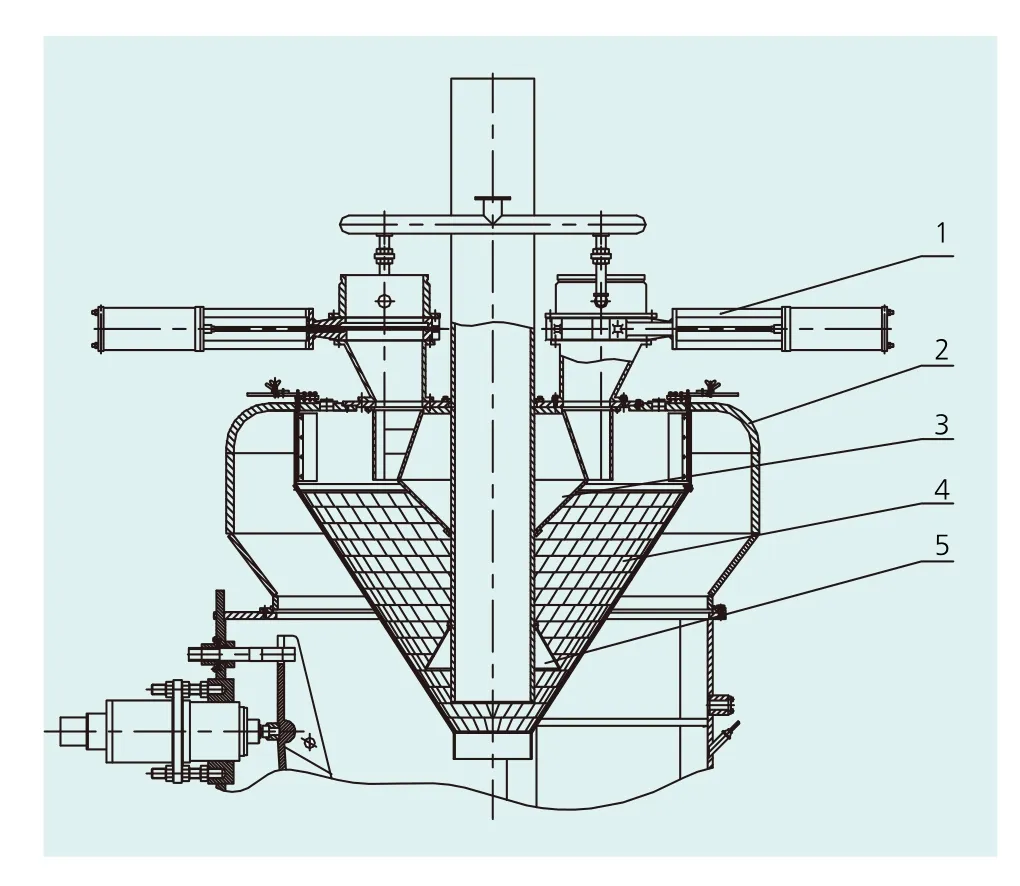

圖1 靜態分離器HP磨煤機

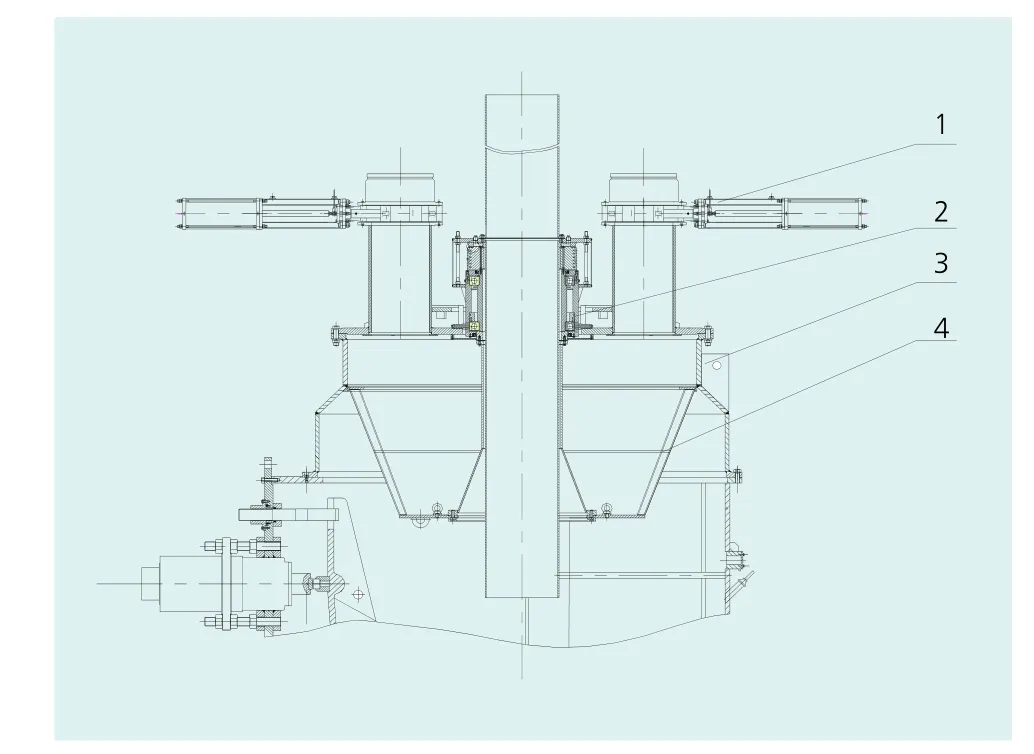

圖2 動態分離器HP磨煤機

1 HP磨煤機介紹

1.1 結構介紹

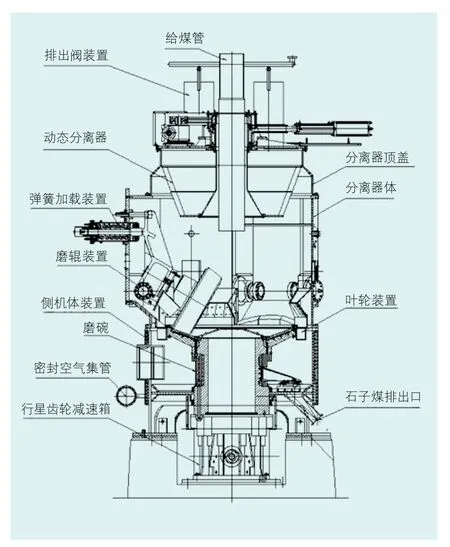

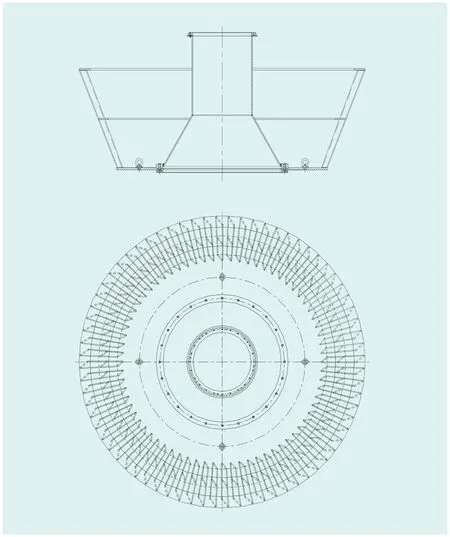

帶動態分離器的HP磨煤機主要由以下部件組成(見圖3):給煤管、排出閥裝置、動態分離器、分離器頂蓋、彈簧加載裝置、分離器體、磨輥裝置、側機體裝置、刮板裝置、葉輪裝置、磨碗、減速箱、潤滑油站、電動機及密封風系統等。

其中,電動機是動力設備,它為磨煤機提供動力;行星齒輪減速箱為驅動設備,帶動磨碗和葉輪裝置一起轉動;三個磨輥裝置屬于碾磨部件,對磨碗上的原煤進行碾磨;三個彈簧加載裝置分別對磨輥裝置提供碾磨力;刮板裝置將無法碾磨的石塊或其他不可碾磨的物料清掃出磨煤機;動態分離器為選粉設備,將不合格的煤粉反送至磨碗上繼續碾磨;給煤管則將需要碾磨的原煤輸送至磨碗上;潤滑油站為減速箱提供潤滑及冷卻。

圖3 帶動態分離器HP磨煤機主要部件

1.2 工作原理

HP磨煤機的主要功能是將直徑≤38mm的原煤研磨成0.075mm左右的煤粉,供鍋爐燃燒。熱一次風(用來干燥和輸送磨煤機內的煤粉)從磨碗下部的側機體進風口進入,并圍繞磨碗轂向上穿過磨碗邊緣的葉輪裝置,旋轉的葉輪裝置使氣流均勻分布在磨碗邊緣并提高了氣流的速度,與此同時,煤粉和氣流就混合在一起,氣流攜帶著煤粉沖擊固定在分離器體上的固定折向板。顆粒小且干燥的煤粉仍逗留在氣流中并被攜帶沿著折向板上升至分離器,大顆粒煤粉則回落至磨碗被進一步碾磨,分離器體下部的固定折向板使煤粉在碾磨區域進行了初級分離。

煤粉和氣流上升,通過分離器體進入旋轉的葉片式轉子,在轉子外沿處,氣流和煤流相互作用,轉子會阻止較大顆粒通過,使較大顆粒返回磨碗進一步碾磨,而細度合格的煤粉則可以通過轉子排出磨煤機。通過變頻器和變頻電機可以改變轉子的轉速,通過改變轉子的轉速可以調整煤粉的細度。

帶動態分離器的磨煤機由于內循環負荷比靜態分離器小,所以能夠提高磨煤機出力,這是由于分離效率提高實現的,就是說避免了細小顆粒(粒度小于200目的)不必要的重新碾磨次數,這樣合格的煤粉就可以較快的排出磨煤機。也就是說:相同的煤質和細度要求下可以提高磨煤機出力;或者相同的煤質和出力要求下可以提高煤粉細度。

圖4 帶動態分離器HP磨煤機工作原理

1.3 關鍵技術

(1)轉子體裝置

轉子體是整個動態分離器的核心部件,煤粉分離的關鍵環節,絕對不可以選用水泥磨、礦渣磨等其他磨型或其他廠商的轉子體放置到HP型中速磨上,否則只能適得其反。

該HP磨煤機動態分離器的轉子體為Alstom公司專利產品,通過計算機模擬仿真結合空氣動力學原理設計制造,通過其自身結構來促使磨煤機運行時內部氣流的走向更加合理、通暢,因此轉子葉片傾斜的角度、相鄰葉片之間的距離、轉子的旋轉速度、通過的風量都需要通過專業的論證。

轉子葉片采用耐磨合金鋼制成,整體錐形結構,設計壽命超過35 000h。

圖5 動態分離器外觀

圖6 轉子體外觀

圖7 動態分離器轉子體裝置

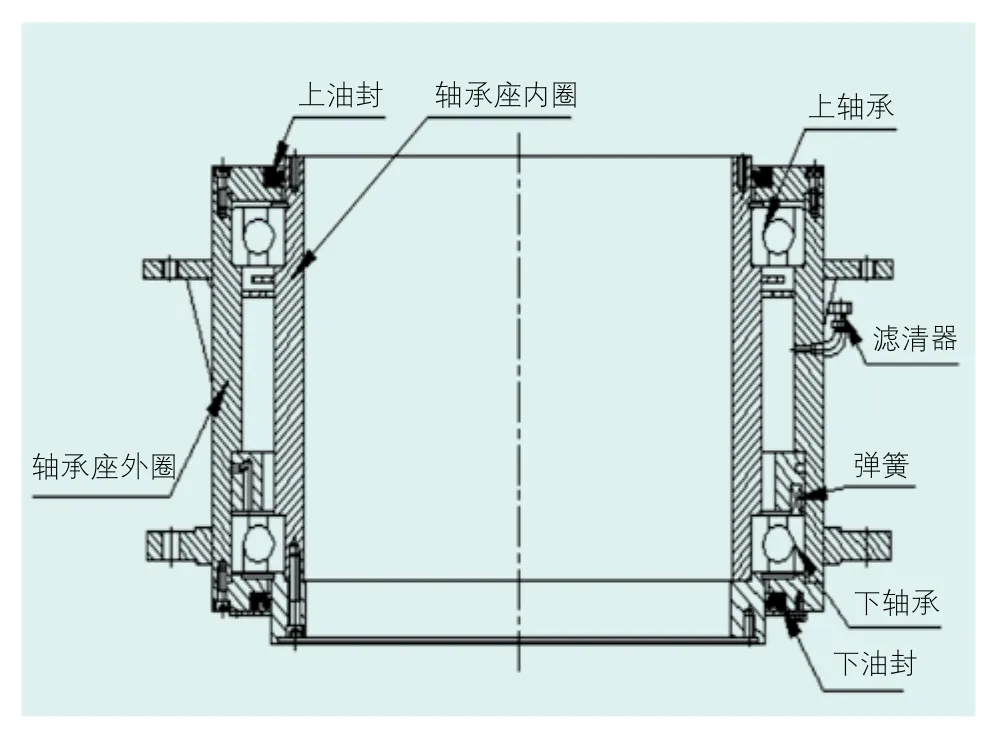

(2)軸承座裝置

動態分離器使用一對脂潤滑角接觸球軸承,軸承放置在結構件制成的軸承座中,上、下軸承各有一個熱電阻用于監測軸承溫度。為了保護軸承,上、下各有一個油封。迷宮氣封的設計也是為了防止粉塵進入驅動裝置。上、下軸承各有一個熱電阻用于監測軸承溫度。軸承在安裝前涂滿潤滑脂,以后如果要潤滑可以通過油杯在設備外部進行,操作起來十分方便。

圖8 動態分離器軸承座裝置

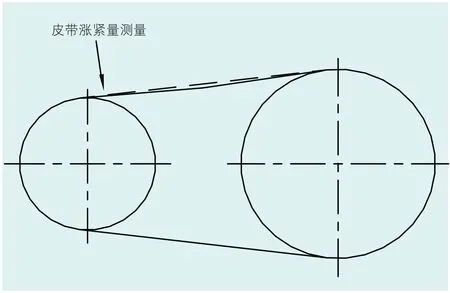

(3)傳動方式

HP磨煤機動態分離器的主傳動采用V形帶傳動的形式,與齒輪傳動相比,結構簡單緊湊,運行穩定無噪聲,維護方便,只需每年定期檢查一次皮帶的漲緊量。

圖9 傳動皮帶

2 技術指標

分離器轉速 30~120 r/min

變頻電機額定功率 30~75 kW

變頻電機額定電壓 380 V

變頻電機額定轉速 1 485r/min

變頻器功率 50~90kW

變頻范圍 10~50Hz

使用系數 1.15

煤粉細度調節范圍 R90=5%~35%

煤粉均勻性指數 ≥1.2

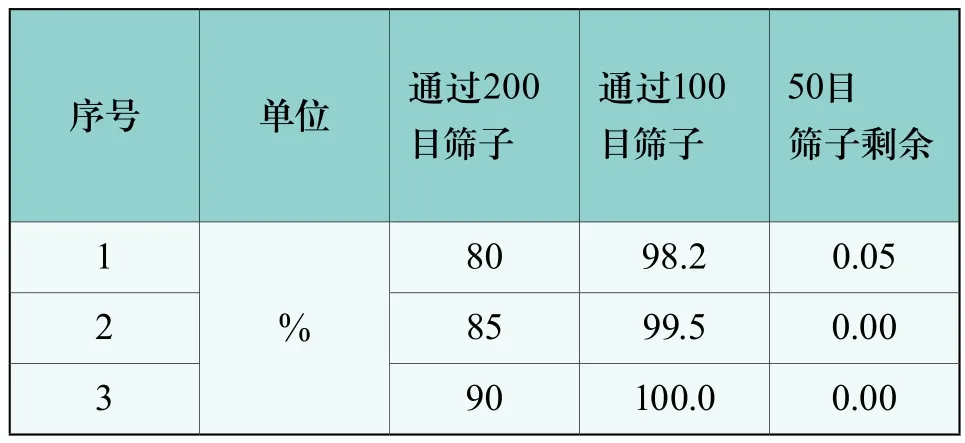

表1 HP磨煤機采用動態分離器后煤粉顆粒分布關系

3 工藝流程

動態分離器通過可調整變頻器和可編程控制器,由一個交流變頻電動機來驅動。動態分離器的轉速取決于給煤速度,當給煤機速度加快時,分離器轉速也加快。

動態分離器的轉速隨著磨煤機給煤速度而相應變化,動態分離器驅動器的控制可以通過電位計、mA信號、VDC信號來實現。在調試過程中,要制定出給煤速度和分離器轉速與煤粉細度關系的試驗曲線,然后通過曲線來自動控制分離器轉速,如果操作沒有經過校準的試驗曲線的磨煤機,那么就將分離器轉速調至60r/min,在各種給煤速度下都保持不變。

如果在給煤機運行過程中動態分離器停機,不必停下給煤機,磨煤機可以繼續運行,只是煤粉細度不合格。

改造為動態分離器之后,磨煤機整體的運行流程(潤滑油站、主電動機、減速機等)沒有變化,但需要針對動態分離器環節對電廠的DCS集散控制系統進行修正。

3.1 從DCS輸入到變頻器的主要信號

(1)開始/停止

(2)分離器轉速要求

3.2 從變頻器輸入到DCS的主要信號

(1)轉速反饋

(2)電機電流

(3)變頻器準備就緒

(4)變頻器運轉

(5)變頻器故障

變頻器故障信號用來表示變頻器出現了故障,但是如果監測到皮帶斷裂或者電機溫度調節裝置斷路時變頻器也會發出故障信號。

3.3 動態分離器啟動流程

3.3.1 啟動

打開排出閥。

確定密封風機運行。

如果密封風已經通進來,那么動態分離器可以在磨煤機之前或之后啟動都可以。

3.3.2 關機

給煤機停機,讓磨煤機冷卻。磨煤機和動態分離器停機。

3.3.3 報警和停機如果沒有主氣流,發出警報,分離器電機停機;如果沒有密封風,發出警報,分離器電機停機;如果磨煤機電動機停機,發出警報,分離器電機停機;

如果一個軸承溫度超過107℃并持續2s以上,發出警報,分離器電機停機。

注意:

(1)以上控制邏輯不適用于靜態分離器。

(2)如果無法提供氣流信號,可用以下任何一種方法代替:

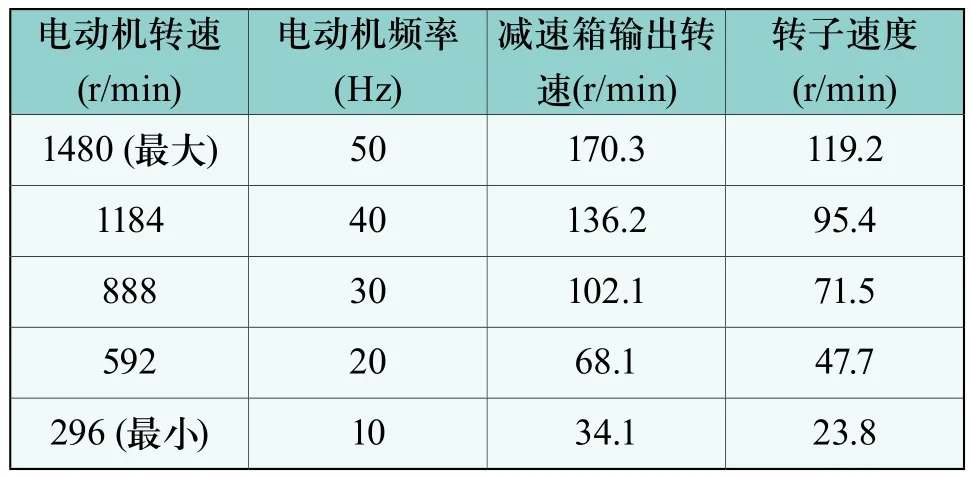

密封風機運行,冷風門打開;密封風機運行,熱風門打開。動態分離器轉子速度表(以HP1003磨煤機為例)

表2 動態分離器轉子速度表

4 改造方案

將HP磨煤機靜態分離器的改為動態分離器步驟如下:

4.1 現場運行的HP磨煤機

采用靜態分離器的如果要求改造為動態分離器則需要拆除的部件如圖10所示:

1—排出閥與多出口裝置;2—分離器頂蓋裝置(含靜態分離器折向門);3—文丘里裝置;4—內錐體及其襯板裝置;5—倒錐體裝置。拆除上述部件使磨煤機分離器由原來靜態變為動態需要增加的部件有:1—排出閥裝置;2—動態分離器裝置;3—動態分離器頂蓋裝置;4—轉子體裝置(見圖11)。

圖10 改造前的靜態分離器

圖11 改造后的動態分離器

HP磨煤機動態分離器裝置在出廠前,每一臺都在車間組裝試車,達到技術指標后整體發運現場,減少了現場安裝的工作量。

4.2 其他需要改造的部分

4.2.1 磨煤機本體密封風系統管路

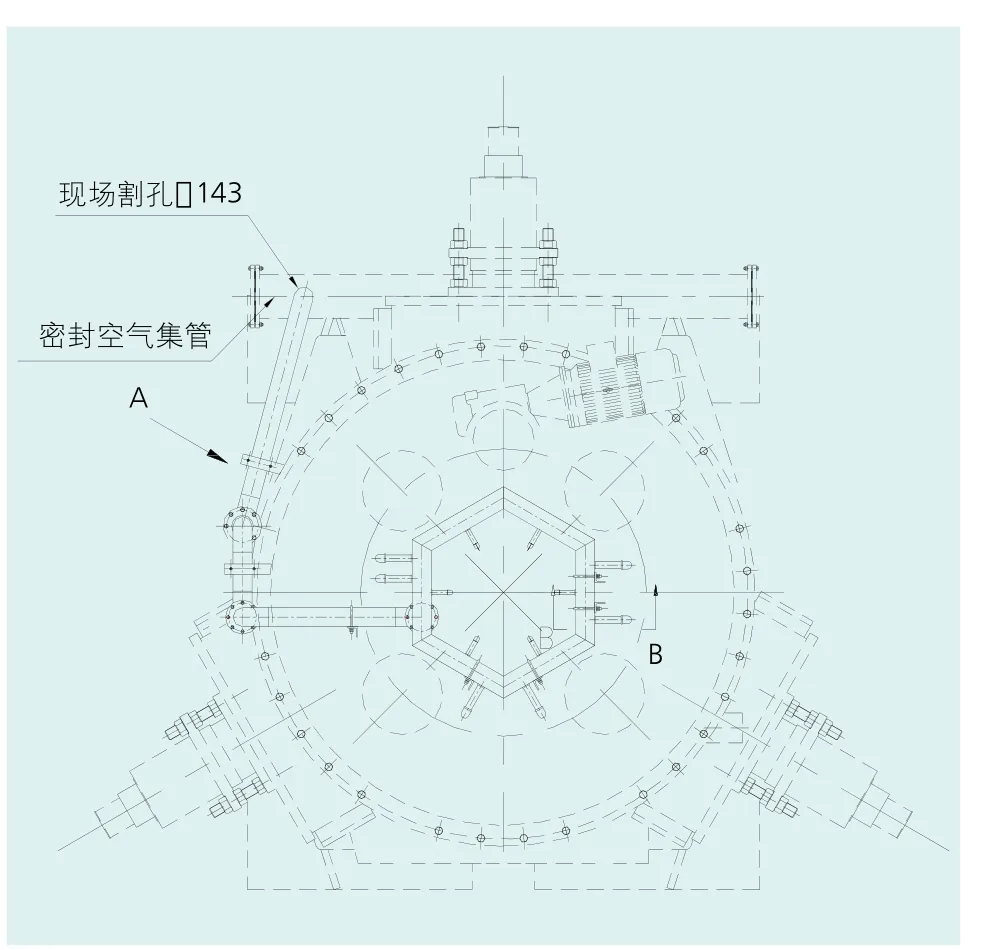

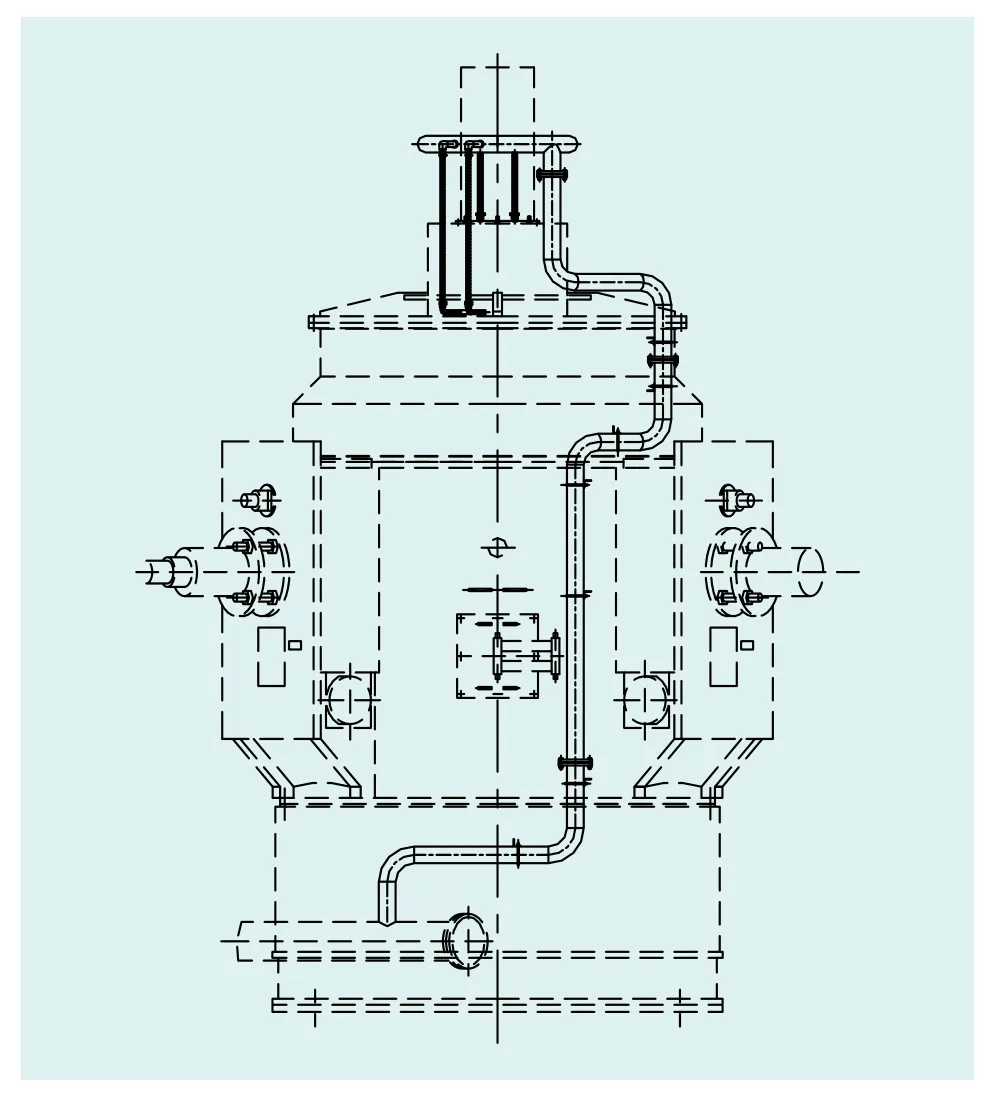

由于動態分離器軸承的密封采用機械與空氣雙重密封形式,因此對于改造后的磨煤機本體密封管路需要作少許變動,主要是從密封風集管上引出一分路密封風,接至動態分離器軸承處,結合該處的機械密封件油封形成雙重密封效果,保證動態分離器軸承的正常使用。

對于磨煤機本體的密封風管路,現有的管路布置不需要任何變動,增加的動態分離器部分的密封管路如圖12所示,實線所示為增加部分。

圖12 密封風系統(a)

圖12 密封風系統(b)

4.2.2 密封風機校核

動態分離器改造后需要從原有密封風系統分出一路接至動態分離器軸承處,因此針對不同的項目,需要根據實際情況對現有的密封風機余量做進一步的計算校核,以確定密封風機是否需要更換。

5 節能分析

與采用靜態分離器相比,動態分離器在節能、環保方面有很大的優勢:

5.1 300MW機組,動態分離器相對靜態分離器以出力提高10%

5.1.1 節能方面

假若每臺鍋爐每小時耗煙煤量為130t,每臺鍋爐配5臺磨煤機,4臺運行1臺備用,那么每臺磨煤機要求出力為32.5t/h,如果磨煤機采用靜態分離器,這時磨煤機型號可選為HP863這一檔;如果磨煤機采用動態分離器,這時磨煤機型號可選為小一檔的HP803型,此時:

(1)磨煤機型號變小,每臺節約成本60萬元左右,五臺共節約300萬元;

(2)磨煤機高度可降低1.3m,廠房面積可以減少15m2,可節約鋼材大約160t,水泥可節約75t,可節約110萬元左右;

(3)由于磨煤機型號變小,所配的一次風機型號也變小,也可節約30萬元左右,五臺可節省150萬元。

以上前期投資可節省560萬元左右人民幣。

5.1.2 環保方面

由于采用動態分離器,煤粉細度、均勻性相對提高,使燃燒更充分,大大降低煤中的硫、氮的含量。對于煤中的硫可較采用靜態分離器時降低20%左右。如果電廠脫硫采用石灰石原料進行脫硫的話,對于每小時燃燒130t煤來說,每小時可節省石灰石15t左右,按一年運行300天計算,可節約石灰石粉15×24×300=108 000t,合人民幣約20萬元左右。

5.2 600MW機組,動態分離器相對靜態分離器以出力提高10%

5.2.1 節能方面

假若每臺鍋爐每小時耗煙煤量為260t,每臺鍋爐配6臺磨煤機,5臺運行1臺備用,那么每臺磨煤機要求出力為52.0t/h,如果磨煤機采用靜態分離器,這時磨煤機型號可選為HP1103這一檔;如果磨煤機采用動態分離器,這時磨煤機型號可選小一檔的HP1003,此時:

(1)磨煤機型號變小,每臺節約成本90萬元左右,六臺共節約540萬元;

(2)磨煤機高度可降低1.5m,廠房面積可以減少25m2,可節約鋼材大約290t,水泥可節約180t,共節約235萬元左右;

(3)由于磨煤機型號變小,所配的一次風機型號也變小,也可節約40萬元左右,六臺可節省240萬元。

以上前期投資可節省1015萬元左右人民幣。

5.2.2 環保方面

由于采用動態分離器,煤粉細度、均勻性相對提高,使燃燒更充分,大大降低煤中的硫、氮的含量。對于煤中的硫可較采用靜態分離器時降低20%左右。如果電廠脫硫采用石灰石原料進行脫硫的話,對于每小時燃燒260t煤來說,每小時可節省石灰石35t左右,按一年運行300天計算,可節約石灰石粉35×24×300=252 000t,合人民幣約50萬元左右。

6 效益分析

由于用煤價格上漲較快,發電企業為了提高經濟效益,經常燃用發熱量低于設計煤種的劣質煤,或者進行摻燒,磨煤機輥套、襯板磨損加快,造成磨煤機制粉出力不足,機組發電負荷受制粉出力的限制,不能滿負荷運行,影響發電企業的發電量。為了使機組具有更好的經濟性、穩定性,許多電廠將現有磨煤機的靜態煤粉分離器改為動態煤粉分離器。

根據Alstom公司提供的動態分離器選型曲線,同靜態分離器相比,HP磨煤機采用動態分離器后,其基本出力可以提高10%(基本出力是指煤的哈氏可磨度系數HGI為55;煤粉細度為通過200目篩子的過篩率為70%;煤的收到基全水分:對高揮發分煙煤不大于8%,對低揮發分煙煤不大于10%工況下的磨煤機碾磨能力)以上。但對于不同的煤質情況、煤粉細度要求,動態分離器相對于靜態分離器的出力增加系數是不同的。

以300MW機組,磨煤機型號為HP863為例,動態分離器改造費用約為100萬元,1臺機組6臺磨煤機改造總費用為600萬元,按年平均因制粉出力限制機組負荷100 000kW/h,時間700h計算,1臺機組少發電量0.7億kWh,每kWh盈利0.1元計算,少盈利700萬元,不到1年即可收回成本,1年之后可以盈利。

所以,通過改造煤粉動態分離器的方案解決發電企業因制粉系統出力不足,導致機組不能滿負荷運行的難題,具有廣闊的推廣前景。

7 適用范圍

美國空氣潔凈法對燃煤鍋爐NOx和其他污染物的排放有嚴格的標準限制。因此,許多機組都在研究爐內低NOx技術。隨著典型爐內低NOx系統的安裝,生煤中未燃碳的含量也隨之增加。如果煤渣中碳的含量增加的話,那么煤渣就會從暢銷的副產品轉變成需要處理費用的副產品。另外,由于煤渣中含碳的緣故造成效率降低,使鍋爐總的熱輻射速率增加。這兩個方面的影響將會造成成本增加。

磨煤機出口處的煤粉細度是影響未燃碳的最重要因素之一。常規磨煤機都配有靜態分離器,這種磨煤機所能達到的煤粉細度有限,并且隨著煤粉細度的增加,磨煤機出力明顯下降。而動態分離器能夠在提高煤粉細度的同時又不會像靜態分離器那樣降低磨煤機出力。

磨煤機的出力不只取決于磨煤機的尺寸,還與煤質和要求的煤粉細度有關。因此,可以通過權衡煤粉細度來增加磨煤機出力。這樣的話,動態分離器在細度要求不高的情況下可以用來增加磨煤機出力。這在由于熱值較低需要增加煤流的情況下表現更加明顯。

HP系列磨煤機適用煤種范圍:

水分Mt≤45%

揮發份Vdaf≤50%

灰分Aar≤45%

哈氏可磨度 HGI≥30

磨損指數Ke≤7.0

HP系列帶動態分離器磨煤機適用范圍:

(1)煤種變化頻繁

不同的煤種使磨煤機碾磨件磨損較快,導致出力上不去的燃煤機組;在同一煤種條件下,帶動態分離器的磨煤機較帶靜態分離器的磨煤機的出力可以增加10%~20%;

(2)細度太粗,影響鍋爐的燃燒效率

帶靜態分離器的磨煤機煤粉細度調整范圍是R90=10%~35%,但是在R90≤20%的時候,分離器的效率就大大降低。

帶動態分離器的磨煤機煤粉細度調整范圍是R90=5%~35%,分離器效率高,減少合格煤粉的內循環率,同樣的工況條件下,動態可以比靜態煤粉細度提高20%左右。

(3)均勻性指數偏低,飛灰含碳量過高

靜態分離器煤粉均勻性≥1.1,實際檢測結果1.0左右。

動態分離器煤粉均勻性≥1.2,實際檢測結果≥1.2。

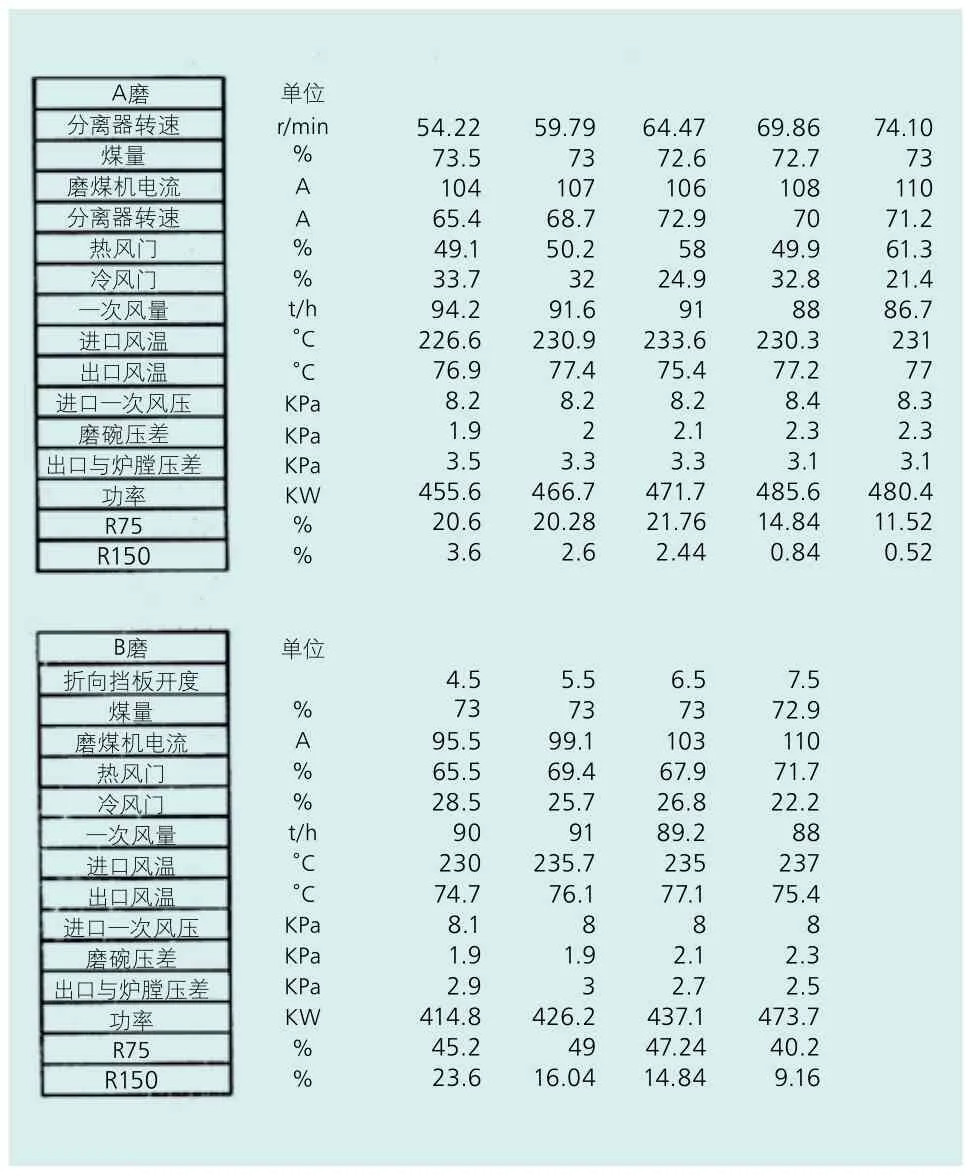

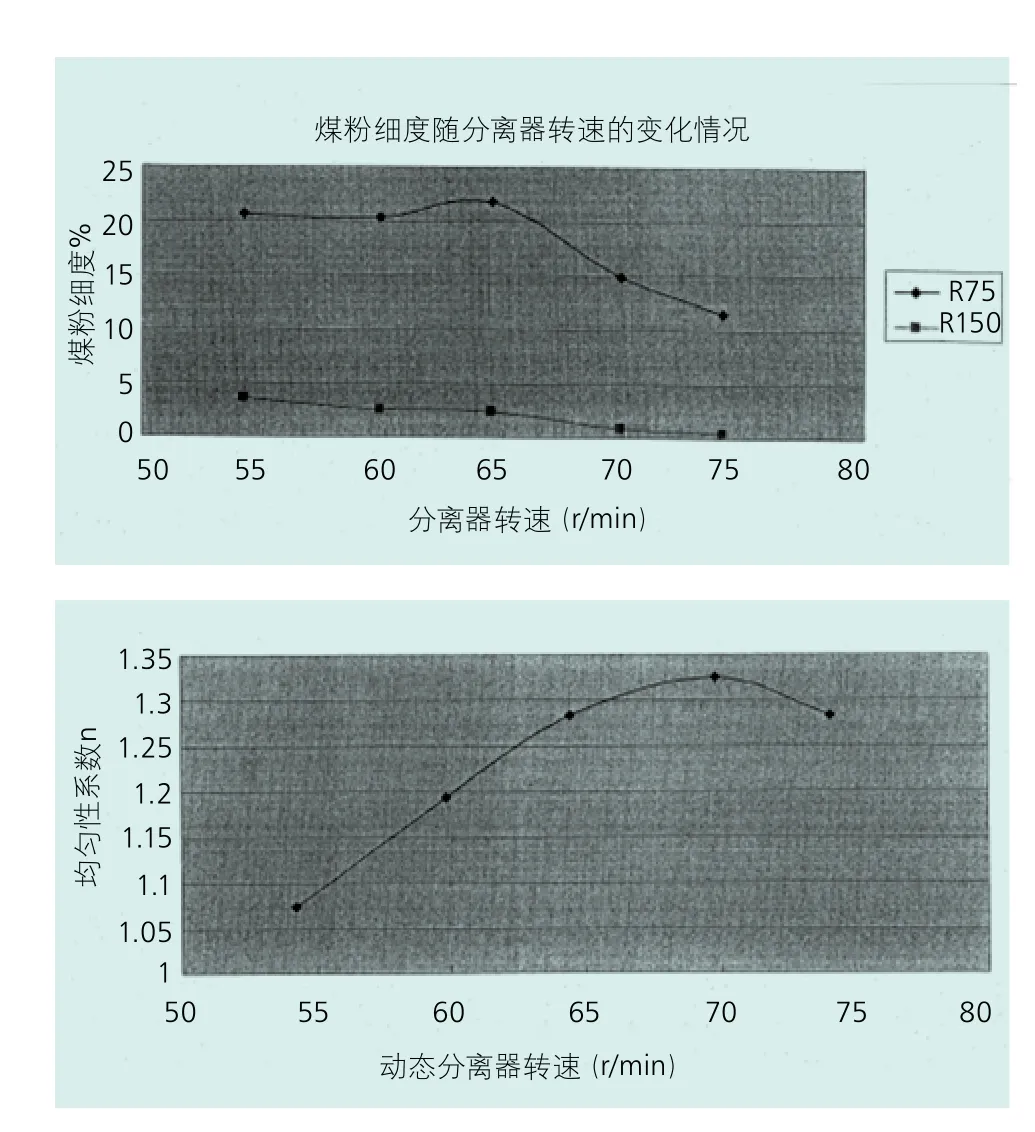

以上數據均可參考北侖電廠HP963磨煤機靜改動前后的性能試驗報告(見表3)。

表3 北侖電廠HP磨煤機動態分離改造性能試驗數據

8 改造關鍵

(1)煤粉動態分離器改造的目的是提高磨煤機的分離效率,提高磨煤機的出力、煤粉細度和均勻性,因此改造的關鍵件是煤粉分離環節,即轉子體裝置。對于轉子體的結構性能需要廠商來保證,包括轉子葉片的傾斜角度、相鄰葉片之間的距離、葉片的耐磨性等。轉子體在制造完畢后必須在動平衡儀上做平衡實驗,以確保轉子體具有較高的平衡性。

(2)動態分離器裝置與現有磨煤機的匹配性是改造項目必須保證的前提條件,包括外形尺寸的匹配和運行原理的匹配。根據Alstom公司的設計原理,裝上動態分離器的HP磨煤機運行時,動態分離器轉子體的旋轉氣流和磨煤機葉輪裝置的旋轉氣流是一個完整、特殊的氣流系統。動態分離器的開發、設計就是為了使磨煤機運行時內部氣流的走向更加合理、流暢,以提高煤粉分離的效率,對磨煤機的出力、煤粉細度、煤粉均勻性及煤種適應性都有很大的改善。

(3)靜態分離器改造為動態分離器后,磨煤機的出力、煤粉細度、風量、阻力等參數都將有所變化,因此需要磨煤機廠商對改造后的制粉系統重新提供運行風煤比曲線、阻力與出力曲線、煤粉細度與出力曲線等,以達到改造的預期效果。同時應考慮國內煤炭市場變化的不確定性,當鍋爐實際燃燒煤種變化時,需要磨煤機廠商及時對運行參數加以修正,以確保磨煤機保持良好的運行狀態。

(4)磨煤機配套件的參數需要重新校核,包括一次風機、密封風機、主電動機等。

(5)改造后磨煤機的日常維護、檢修工作量如何。例如動、靜態磨煤機的頂蓋是不一樣的,因此磨輥翻出支撐點是不一樣的,需要廠商重新提供磨輥檢修方案,方便磨煤機改造后的檢修、維護工作。

(6)磨煤機分離器頂蓋更換后,煤粉出口管道之間的定位尺寸需要調整,因此必須考慮磨煤機出口端煤粉管道的布置情況。

9 小結

火力發電廠制粉系統將磨煤機由靜態分離器改為動態分離器在節能減排方面前景非常廣闊,已經通過實例得到了驗證,如浙江北侖電廠、河南許昌龍崗電廠等。