蓄熱式加熱爐燃燒氛圍及其優缺點

王濤,高源,陳連生,王永強,宋進英

(河北聯合大學河北省現代冶金技術重點實驗室,河北唐山 063009)

蓄熱式燃燒技術被譽為21世紀的關鍵技術之一,此技術應用在軋鋼加熱爐上稱為蓄熱式軋鋼加熱爐,通稱蓄熱式加熱爐。蓄熱式燃燒技術經歷了兩個重要的發展階段而趨向成熟[1]。早期開發的蓄熱式高溫空氣燃燒技術存在預熱能力不足、不能實現所謂的“極限余熱回收”、NOx排放量較大等缺陷。經過十多年的發展,直到20世紀90年代此技術形成了真正意義上的“蓄熱式高溫空氣燃燒技術”。蓄熱式高溫空氣燃燒技術(High Temperature Air Combustion,HTAC),亦稱無焰燃燒技術(Flameless Oxidation Combustion,FLOX)或貧氧稀釋燃燒技術(Low Oxygen Dilution Combustion,LOD)或低氮氧化物燃燒技術(Low NOxInjection Combustion,LNIC),它把回收煙氣余熱和高效燃燒及降低NOx排放等技術有機地結合起來,從而實現了極限節能和極限降低NOx排放量的雙重目的。而且,這種技術開創了針對燃用清潔或較清潔的氣體和液體燃料的工業爐開發應用蓄熱式高溫空氣燃燒技術的新時代。

1 蓄熱式加熱爐的燃燒氛圍

蓄熱式加熱爐的工作原理和傳統的軋鋼加熱爐不同,由于采用了全新的燃燒技術,這種加熱爐的工作原理有其特殊之處。這種特殊的工作原理決定了蓄熱式加熱爐中的加熱氛圍不再是傳統加熱爐中的氧化狀態而是氧化-還原的交替狀態。

1.1 蓄熱式加熱爐工作原理

圖1 空氣-煤氣雙預熱蓄熱式加熱爐工作原理示意圖

蓄熱式加熱爐可用高爐煤氣作為燃料,它的工作原理不同于傳統加熱爐。空氣-煤氣雙預熱蓄熱式加熱爐是蓄熱式加熱爐的一種普遍形式,主要由換向系統、蓄熱體、控制系統、供風及排煙系統組成[1],工作原理如圖1所示。在A狀態時,煤氣和助燃空氣經換向閥進入左側蓄熱室,分別被空氣蓄熱體A和煤氣蓄熱體A加熱,預熱后的高溫空氣和煤氣分別從各自的噴嘴噴入爐膛,并在爐膛內進行燃燒,燃燒產物對坯料進行加熱后,煙氣通過右側噴嘴進入右側蓄熱室,高溫煙氣中的潛熱大部分釋放給右側蓄熱室內的蓄熱體B從而將蓄熱體加熱,然后以150℃的低溫經過換向閥,由排煙機排入大氣。幾分鐘后,控制系統發出換向命令,換向閥動作,空氣與煤氣流動同時換向,系統變為B狀態,空氣和煤氣分別經過右側蓄熱室的空氣蓄熱體B和煤氣蓄熱體B,被預熱后從右側噴嘴噴入并混合燃燒,高溫煙氣經過蓄熱體A后大部分潛熱釋放,蓄熱體A被加熱,煙氣以150℃的低溫經過換向閥,由排煙機排入大氣中,完成一個換向周期。通過工作溫度不高的換向閥以一定的頻率進行切換,使得左右兩側的蓄熱室處于蓄熱與放熱的交替工作狀態,完成對爐內坯料加熱的目的。

1.2 蓄熱式加熱爐內的加熱氛圍

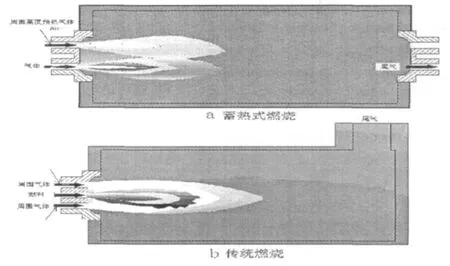

蓄熱式燒嘴成對安裝在爐墻內,每個燒嘴由煤氣蓄熱體、空氣蓄熱體和點火小燒嘴組成,如圖2所示。上加熱燒嘴的煤氣蓄熱體置于空氣蓄熱體下方,下加熱燒嘴則與之相反。分析燃燒過程可以發現,從燒嘴噴出的火焰都是以貧氧的氣氛接近工件,火焰在剛剛離開燒嘴噴向工件表面時是含有CO的貧氧的還原性氣氛,但是在隨后的延緩狀燃燒過程中能通過分級燃燒和高速氣流卷進燃燒產物等措施將可燃成分燃燒干凈,此時為氧化狀態[2],蓄熱式加熱爐換向后,重復這個過程。因此蓄熱式加熱爐內的加熱氛圍實際上是“氧化-還原”交替變化的特殊狀態。蓄熱式加熱爐這種特殊的燃燒環境也可以從其實際工況下爐內截面的氧氣濃度場分布證實,如圖3所示。由圖3可以看出,由于高速空氣流的抽引,煤氣流(圖中深色流股)迅速向空氣流股擴散,同時由于高溫空氣的卷混,空氣射流的氧氣濃度迅速降低,此時在爐內形成貧氧或還原性氣氛,而燃料完全燃燒后會形成氧化氣氛[3-5]。

圖2 蓄熱式加熱爐與傳統加熱爐燃燒的基本原理

圖3 某工況下加熱爐內某截面的氧氣濃度場分布云圖

蓄熱式加熱爐這種燃燒氛圍與傳統的加熱爐有很大的區別,傳統加熱爐燃燒時,燃料和空氣先混合再燃燒圖如2b所示,這樣火焰的外層為助燃空氣,內層為燃料,所以形成氧化性的加熱氛圍[6]。

2 蓄熱式加熱爐的主要優點

蓄熱式軋鋼加熱爐采用的是高溫空氣燃燒技術,這種全新燃燒技術把高效燃燒與極大限度的回收煙氣余熱及降低NOx排放等技術有機地結合起來,實現了極限節能和極限降低NOx排放量的雙重目的。它的主要優點如下:

(1)在節能減排方面。大幅度降低了燃料消耗,由于空氣煤氣雙預熱到1000℃以上,排煙溫度不高于150℃,因此爐子的燃料消耗大幅度降低,燃料利用率提高30%;與傳統的加熱爐相比,蓄熱式軋鋼加熱爐能夠真正實現超低NOx排放,并且能最大限度的降低CO2的排放,極大限度的減少了環境污染。

(2)在鋼坯的加熱質量方面。蓄熱式燃燒是一種先進的彌散式燃燒方式,擴展火焰燃燒區域,火焰的邊界幾乎擴展到爐膛的邊界,從而使得爐膛內溫度分布均勻,不易形成局部高溫,提高了鋼坯加熱質量;由于空氣預熱溫度很高,幾乎接近煙氣溫度,空氣與燃料在爐膛內邊混合邊燃燒,燃燒速度快,燃燒完全,通過優化設計可在爐膛內實現貧氧燃燒。而且爐子沒有預熱段,爐膛溫度均勻,鋼坯加熱速度快,在爐時間短。因此鑄坯氧化燒損要比傳統燃燒方式小,提高了產品的成材率[7-8]。

3 蓄熱式加熱爐存在的不足

蓄熱式軋鋼加熱爐在使用過程中存在一些缺點,歸納起來主要為以下幾方面:

(1)爐膛壓力不穩定

爐膛壓力和煤氣管網壓力的波動是由于頻繁換向引起的。爐子每次換向都是一個切斷煤氣—換向—重新輸入煤氣的過程,爐內的煤氣燃燒瞬間消失、又迅速恢復,帶來的爐膛壓力波動是相當大的。而且,煤氣流量越大,爐壓波動也越嚴重。如果在加熱段和均熱段煤氣流量都超過15000m3/h,即使采用加熱段和均熱段分別不同時換向(分段換向),換向前后爐壓也會有大約-20~50Pa的波動。爐壓的不穩定會對加熱爐的運行造成負面影響,輕則造成爐頭爐尾冒火、吸冷風現象,重則造成設備的損壞。值得注意的是在換向過程中,排煙調節閥的開啟度是不變的。

(2)高爐煤氣粉塵對蓄熱體的不良影響

大量的高爐煤氣粉塵黏附在蓄熱體表面,形成額外的熱阻,降低了熱交換效率和煤氣、空氣的預熱溫度。嚴重時粉塵堵塞蓄熱室,阻礙煤氣、空氣入爐和煙氣的排出,出現爐溫降低,爐膛壓力升高的異常現象。蓄熱室堵塞后爐子出現如下特征:①煤氣流量偏低,而且爐子兩側的煤氣流量有差別,這是兩側的蓄熱體堵塞程度不同而導致的;②爐壓高,即使排煙調節閥全開,保溫期的爐膛壓力仍然很高;③蓄熱室溫度和排煙溫度偏低。相比而言,空氣蓄熱室的堵塞程度沒有煤氣蓄熱室嚴重,粉塵顆粒主要積聚在煤氣蓄熱室底部的部分蓄熱小球表面。

(3)爐膛上下存在溫差

在忽略阻力和施工影響的情況下,爐膛上下的供氣量基本相等,就是說上加熱和下加熱的供熱比是1:1。基于熱氣體的上升特性,加上水冷梁的吸熱,下爐膛的溫度就會低于上爐膛,這會影響鋼坯加熱質量。實際生產中爐膛下部要比上部低50~100℃,軋制節奏越快,鋼坯加熱時間越短,這種溫差就越大。

(4)燃燒氛圍對加熱某些鋼種生成的氧化層的不利影響

由于蓄熱式加熱爐中燃燒的氣體需要換向,這樣就會形成氧化—還原交替變化的特殊加熱氛圍,這種加熱環境對于某些鋼種的氧化層的形成有不利的影響(如含Cr、Mo的鋼種),所形成的氧化層難于除干凈,使熱軋產品的表面質量受到很大影響。

(5)存在安全隱患

加熱爐使用過程中由于密封不好或爐體存在裂縫以及操作不當可能造成煤氣燃料的泄露,威脅工作人員的人身安全;由于煙氣排放溫度較低(150℃),所以煙氣的露點腐蝕也可能造成生產事故[9]。

4 結論

(1)蓄熱式加熱爐中煤氣燒嘴布置在鋼坯附近,空氣燒嘴遠離鋼坯表面。火焰剛剛離開燒嘴時,鋼坯處于還原性加熱氣氛,之后燃料和空氣充分燃燒,鋼坯處于氧化的加熱氣氛。因此,鋼坯在蓄熱式加熱爐中處于氧化-還原的交替加熱狀態,鋼坯的氧化層生長處于“生長-分解-生長”的間斷式方式;

(2)蓄熱式加熱爐采用全新的燃燒技術,大幅度降低了燃料消耗,燃料利用率提高30%;蓄熱式燃燒擴展了火焰燃燒區域,火焰的邊界幾乎擴展到爐膛的邊界,使得爐膛內溫度分布均勻,提高了鋼坯加熱質量。但蓄熱式加熱爐也存在爐膛壓力不穩、爐膛上下存在溫差、某些鋼種氧化層難以去除等缺陷。

[1]吳存寬,吳彬林.高溫空氣燃燒技術的發展與應用[J].工業爐,2003,25(2):13-16.

[2]楊澤耒.蓄熱式燃燒技術在非軋鋼加熱爐上的應用[J].工業爐,2005,27(2):23-25.

[3]張繼光.應用于陶瓷燒成的高溫空氣燃燒技術研究[D].北京工業大學,2002.

[4]郝海舟.耦合工況下蓄熱式高溫空氣燃燒系統的動力學特性分析[D].北京工業大學,2006.

[5]NABIL R,WIODZIMIERZ B.Heat transfer characteristics of HiTAC heating furnace using regenerative burners[J].Applied Thermal Engineering,2006,(26):2027-2034.

[6]歐儉平,吳道洪,肖澤強.蓄熱式加熱爐內流體流動、燃燒與傳熱的數值模擬[J].工業爐,2003,25(1):44-47.

[7]郭漢杰.蓄熱式燃燒技術[J].金屬世界,2003,(5):20-21.

[8]呂以清.蓄熱式燃燒技術在軋鋼連續加熱爐應用的合理性與適用性(上)[J].工業爐,2007,29(1):26-27.

[9]梁海風,沈奕光.蓄熱式加熱爐運行中的問題及處理方法[J].冶金能源,2004,23(4):38-40.