淺述凝汽器的工地就位方案

王 睿,陳 華,盛 浩

(上海電氣電站設備有限公司電站輔機廠,上海 200090)

1 概 述

凝汽器是電站機組中主要的輔機設備,該設備在工地的安裝工期及安裝質量,直接影響了電站的建設工期及機組的安全運行。

傳統交貨模式是將凝汽器的散件發運到工地,現場進行組裝,但該種模式的凝汽器安裝工期較長,安裝質量也較難控制。近年來,業主對電站建設工期、設備安裝的質量要求越來越高。有些工程項目中,要求采用凝汽器整裝交貨模式。由于凝汽器總裝后的體積重量太大,運輸較困難,在工程中,常將凝汽器零件裝配成若干組件后,再發運到工地進行總裝與現場就位。

凝汽器在工地現場吊裝的難度很大,而設備安裝單位對此施工的相關經驗較少,沒有成熟的安裝工藝流程可供參考。現通過分析整裝交貨凝汽器在工地施工的困難因素,并以施工實例進行說明,旨在為整體凝汽器的安裝就位提供參考。

2 凝汽器在工地的吊裝就位

整裝交貨凝汽器在工地就位時,無法采用常規的吊裝就位方式。凝汽器殼體為全焊接的密封結構件,運行中,其內部壓力為負壓。凝汽器殼體側板為薄壁板,內部均勻布置了支撐管、加強板等。因此,總裝后的凝汽器殼體自重較重,300MW火電凝汽器的殼體重量約為200t,從結構分析可知,在薄壁殼體上沒有允許起吊的區域,且在工地上,也沒有200t的起吊設備。此外,凝汽器需就位于汽輪機低壓缸機座下方,當凝汽器移位至此,因機座的阻擋,也已不能使用起吊設備了。所以,在凝汽器就位時,需采用特殊的吊裝方法。

整裝交貨的凝汽器在工地就位時,需要嚴格控制因起吊受力不均而產生的形變。凝汽器出廠時,管束已經完成了脹管及管口的焊接工作,在現場吊運時,如凝汽器的變形過大,將損傷管束,破壞換熱管與管板的連接,引起凝汽器的內部泄漏。

在凝汽器的整體安裝方面,相關的施工案例較少。目前,國內電站建設還是相當多地采用傳統方式,即將散件運至工地,在現場基礎上進行總裝。

因此,整裝交貨的凝汽器在工地就位是電站安裝施工中的難點。

3 工地就位實例

現以巴西PECEM火電廠360MW機組凝汽器在工地上的就位施工方案為例,介紹整裝交貨凝汽器在工地就位的施工方案。

3.1 設備簡介

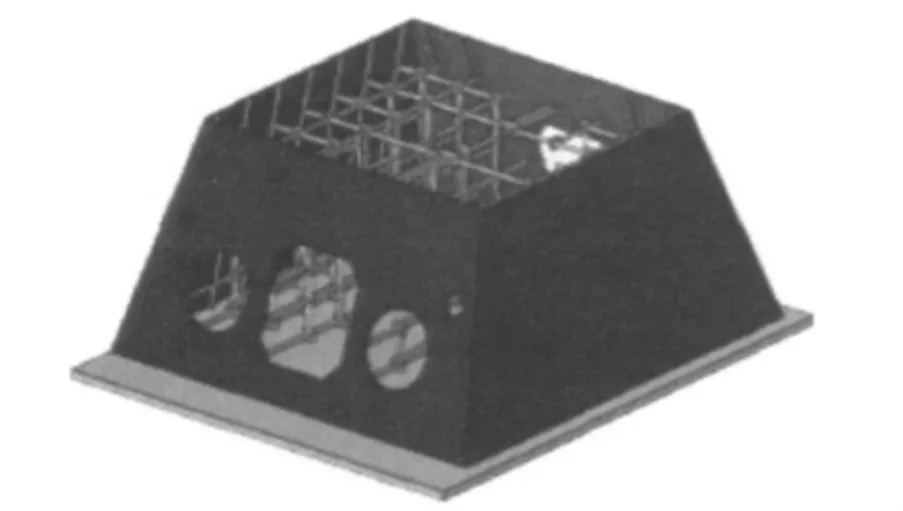

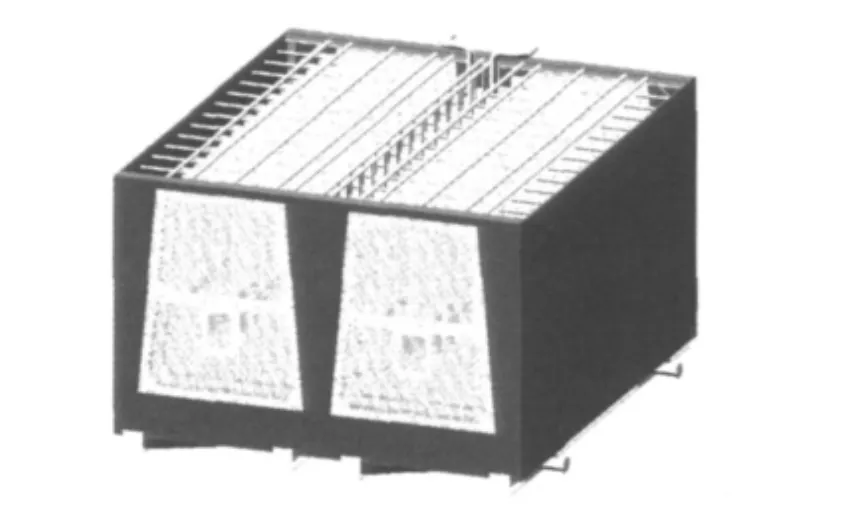

該火電廠的360MW機組凝汽器采用整裝交貨方式。凝汽器為單殼體、單背壓、雙流程,與基礎支座采用剛性連接方式,殼體和接頸內部的支撐采用井字形結構。接頸和殼體的支撐結構,見圖1、圖2所示。殼體長10m,寬9m,高5.5m,重220t;接頸長10m,寬8.4m,高4.5m,重56t。[1]

圖1 接頸示意圖

圖2 殼體(含運輸裝置)示意圖

受運輸條件的限制,凝汽器出廠時,接頸和殼體組裝成2個左右對稱模塊。因殼體的板壁較薄,其剛性較差,運輸中易變形。出廠時,在殼體模塊的下方已放置運輸裝置,該運輸裝置也是制造廠內的安裝平臺。運輸裝置長10.5m,寬4.9 m,采用井字形結構,橫向支撐采用直徑250mm的鋼管,縱向支撐采用400的H型鋼。起吊殼體模塊時,在運輸裝置上突出凝汽器側板的鋼管處起吊,使殼體模塊的底板保持平整,防止變形。運輸裝置見圖3所示。

圖3 運輸裝置示意圖

3.2 就位前的準備工作

該凝汽器主要部件的組裝已在制造廠內完成。在現場,將各組件在凝汽器基礎外組合后,再整體就位至凝汽器基礎上。因此,在凝汽器就位前,需在現場搭建安裝平臺及鋪設拖運軌道,并核算拖運軌道的強度及拖運的牽引力。凝汽器的殼體組件重量達220t,工地搭建的安裝平臺及拖運軌道首先要滿足強度要求,也要便于凝汽器的拖運移位操作。

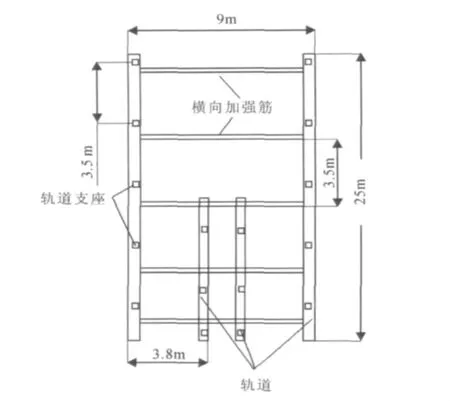

3.2.1 拖運軌道

以凝汽器的設備基礎平面為基準,設置凝汽器殼體和接頸的安裝平臺及拖運軌道。拖運軌道由2根現場特制的鋼質軌道組成,安裝在凝汽器基礎支座區內;在凝汽器基礎支座之外,還另設有4根鋼軌道,同時作為凝汽器殼體和接頸的組裝平臺;各軌道梁之間的橫向連接用H型鋼進行加固,軌道梁的支撐座跨度為3.5m,拖運軌道的結構,如圖4所示。

圖4 工地拖運軌道

3.2.2 拖運軌道的強度核算

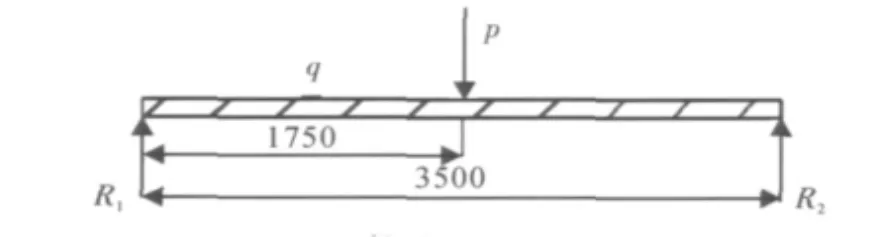

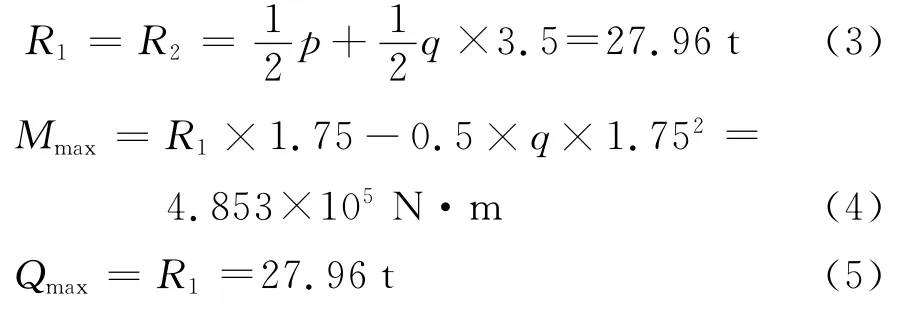

凝汽器殼體部件總重為220t,以此進行拖運軌道梁的抗彎核算(選擇跨度梁為3.5m)。

殼體移位時,軌道有5個支撐點。

每移軌道梁的受力:

式(1)中:p——殼體總重;t。

梁的自重按均布載荷計算:

式(2)中:q——軌道梁單位長度重力;t/m。

軌道梁的受力情況按簡支梁進行分析[2],如圖5所示(單位:mm)。

圖5 軌道梁的受力分析

式(1~5)中:R1,R2——支座反力,t;

Mmax——最大彎矩,N·m;

Qmax——最大剪切力,t。

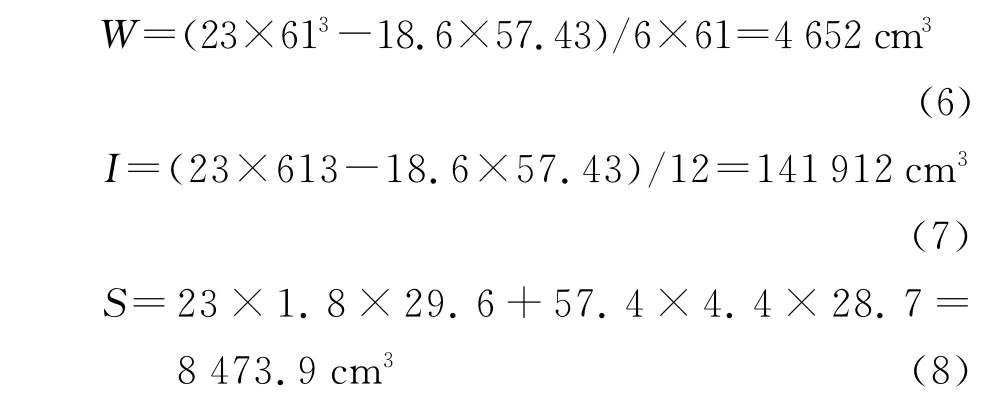

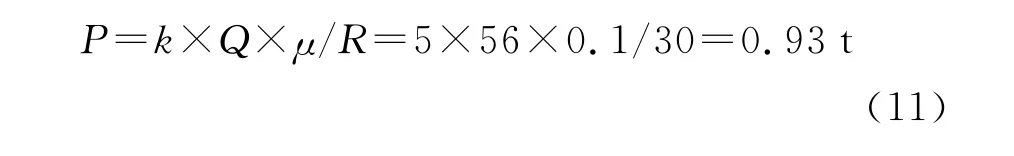

軌道梁截面,如圖6所示(單位:mm)。

圖6 軌道梁截面圖

軌道梁截面特性計算:

式(6)~(8)中:W;I;S——軌道梁截面特性,cm3。軌道梁強度校核分析[3]:

式(9~10)中:σ——彎曲正應力,MPa;

[σ]——許用應力,MPa;

τ——剪應力,MPa;

[τ]——許用剪應力,MPa。

從強度校核計算可知,軌道梁的強度滿足施工要求。

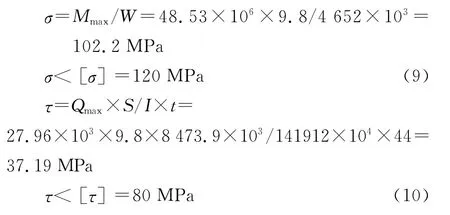

3.2.3 水平牽引力的計算

將接頸和殼體放置在滾輪重物移運器上,水平牽引滾輪重物移運器使接頸和殼體在軌道上移動。滾輪半徑R=30mm,滾動摩擦系數μ=0.1mm,牽引系數k=5。

接頸水平拖運牽引力分析[4]:

殼體水平拖運牽引力:

式(11~12)中:

P——水平牽引力,t;

Q——物體重量,t。

3.3 接頸吊運中的臨時固定

在工地上,將接頸模塊拼接焊妥后,在接頸側板頂部的4個邊角位置上,各焊1個吊耳,每個吊耳有2個起吊孔,其中1個孔為后期拼裝接頸時,臨時固定用。吊耳焊接在接頸側板與支撐管的連接處,此處的強度較大。

滾輪重物移運器被放置在拖運軌道上。接頸起吊后,被移放在重物移運器上,接頸側板與滾輪重物移運器需作點焊固定。在接頸前方設置卷揚機,用鋼絲繩將卷揚機與滾輪重物移運器連接后,將接頸移運至凝汽器基礎上。

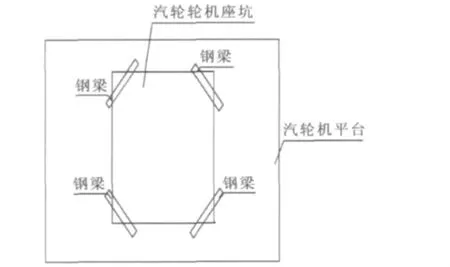

在汽輪機平臺低壓缸機座的角上設置4根橫梁,橫梁上焊有吊耳,作為接頸起吊后的臨時拋錨固定點,鋼梁布置如圖7。

圖7 平臺鋼梁布置簡圖

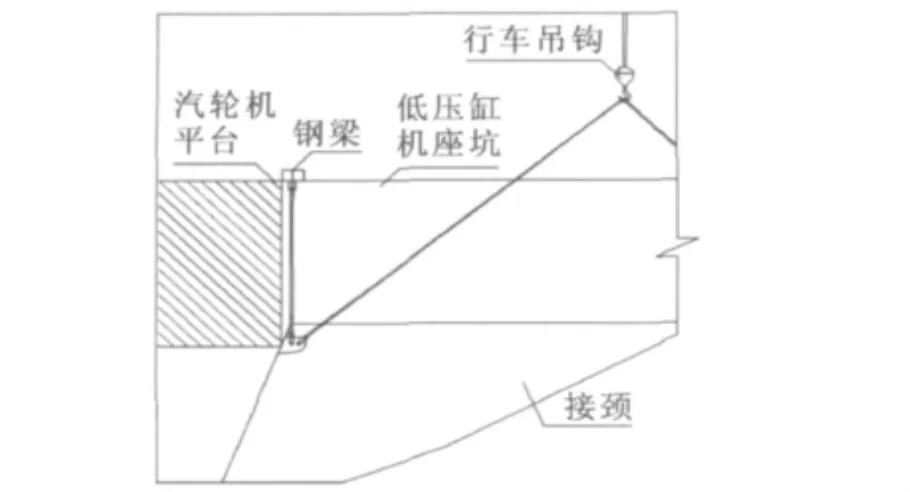

起吊接頸后,接頸升起的高度應不影響后期殼體的移位通過,當接頸被吊至某預定高度,用預先布置的鋼梁及鋼絲繩,將接頸臨時固定在汽輪機低壓缸機座上,撤離行車,完成接頸的臨時拋錨工作。接頸起吊時的固定狀態,如圖8所示。

圖8 接頸起吊簡圖

3.4 殼體的組裝移位

由于凝汽器殼體重量大,且內部已穿裝換熱管束,在現場施工中,不僅要解決超重物件在設備基礎上的精確就位,還要設法減少凝汽器殼體的變形,防止損壞凝汽器換熱管束。

3.4.1 殼體模塊的拼裝

將殼體左右模塊連同運輸裝置依次吊放在運輸軌道上,先拼接殼體的左右模塊。在拼接時,可采用千斤頂或手動葫蘆使2個模塊拼合到一起,但受力點應設置在殼體運輸裝置上,以防止殼體變形。

殼體的拼裝焊接完成后,用千斤頂調整殼體的橫向位置,使殼體的中心線與基礎的中心線重合,以減少殼體就位后對橫向位置的調整工作。

3.4.2 殼體移位到軌道上

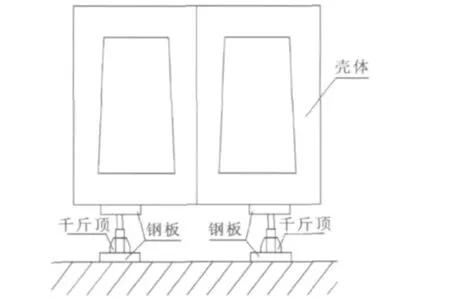

在殼體底板下方4個角的位置上,放置4臺100t的液壓千斤頂。殼體被頂起后,移出制造廠內配置的殼體運輸裝置,再將殼體放置到滾輪重物移運器上。

圖9 殼體頂起示意圖

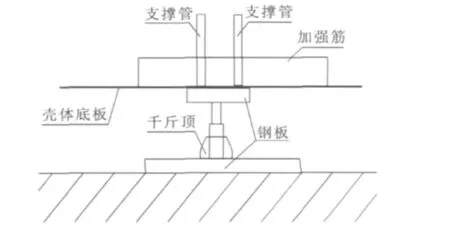

殼體底板頂起點須設置在焊接有支撐管和加強筋的位置,千斤頂下方鋪有(500×500×30)mm的鋼板,作為千斤頂的頂起基礎板。在殼體底部頂起點位置上,點焊固定(300×300×30)mm的鋼板,增加底板的受力區域,防止殼體底板在頂起過程中的局部變形,如圖10所示。

圖10 殼體頂起點設置簡圖

頂起殼體前,應查驗4臺液壓千斤頂的升降速度是否同步,并割除殼體與運輸裝置點焊固定的焊縫,使凝汽器殼體與運輸裝置完全分離。

準備工作完成后,緩慢啟動千斤頂。在頂起過程中,需要嚴密監測4臺千斤頂是否同步,殼體底板是否產生變形,凝汽器內部是否有異響。如有異常情況發生,應該立即停止操作,將凝汽器放置平穩,查明情況后才能再次頂起。

殼體被頂至某高度后,可將運輸裝置移出,在靠近千斤頂的位置放置臨時支撐,臨時支撐由一疊(300×300×20)mm的鋼板組成,以防止千斤頂滑倒而發生意外。

頂起殼體妥善支撐后,才能進入凝汽器殼體的底板下,將運輸裝置切割解體后移出,嚴禁在移出過程中碰撞千斤頂。

移出殼體運輸裝置后,在軌道上放置4臺滾輪重物移運器,推入殼體下方位置,其中2臺放置在靠近殼體前側板處,另外2臺放置在靠近后側板處。然后稍微頂起千斤頂,抽出臨時支撐塊,將殼體緩慢地放在滾輪重物移運器上。殼體與重物移運器需點焊固定。移去千斤頂、支撐板等頂起工具。

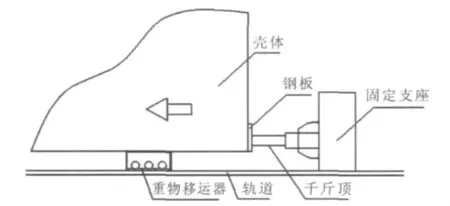

3.4.4 殼體移位

沿著軌道放置2臺5t液壓千斤頂。現場制作2個千斤頂的固定支座,用螺栓將支座固定在拖運軌道上,啟動液壓千斤頂慢慢向前頂進殼體。掌握頂進時的速度,監測殼體的橫向位移。

頂進前,在千斤頂與殼體之間放置(300×300×30)mm的鋼板,防止殼體受力變形。當千斤頂推升到最大行程后,重新前移固定支座,再次用千斤頂推進殼體,重復循環,直至凝汽器基礎的上方位置。殼體移位的方法,如圖11所示。

圖11 殼體移位示意圖

3.5 殼體和接頸就位

殼體移至設備基礎上后,按圖紙要求調整凝汽器與基礎的橫向及縱向位置,然后,將殼體頂起后移出重物移運器,并拆除拖運軌道。再將殼體落放在凝汽器基礎支座上,完成殼體的就位施工。

用行車將臨時固定在汽輪機基座上的接頸再次起吊后,松開吊住接頸的汽輪機平臺上鋼梁間的鋼繩,將接頸緩慢放在殼體上,按圖紙要求調整位置后,焊接殼體與接頸,完成接頸的就位工作。

3.6 凝汽器工地驗收

采用該方案就位后,經檢查,凝汽器底板無明顯的變形,對凝汽器的汽側進行灌水試驗、氣密性試驗及水側水壓試驗,均為合格,通過了凝汽器的總裝驗收[5]。

4 結 語

通過對巴西PECEM項目中3臺機組的工地實踐,證明在施工中對凝汽器沒有損傷,是一種安全且易操作的施工方案

陽江核電1000MW機組的凝汽器也采用了整裝交貨形式,在凝汽器的現場施工中也成功應用了該施工方案。

[1]上海電站輔機廠.巴西PECEM項目360MW火電機組凝汽器供客資料[R].2009.

[2]聞邦椿.機械設計手冊[M].北京:機械工業出版社,2010.

[3]GB50017-2003[S].鋼結構設計規范.

[4]卜一德.起重吊裝計算及安全技術[M].北京:中國建筑工業出版社,2008.

[5]DL 5011-1992.電力建設施工及驗收技術規范汽輪機機組篇[S].