步進電機PLC控制系統在吊粒燙色技術中的應用

蔡壽將,王培良,2

(1.杭州電子科技大學 電子信息學院,杭州 310018;2.湖州師范學院 信息與工程學院,湖州 313000)

0 引言

吊粒為服裝輔料中不可或缺的組成部分,主要用于懸掛服裝吊牌,它是服裝與服裝吊牌(服裝品牌標識、水洗標識和價格標簽等)之間的連接紐帶。吊粒制作包括注塑、燙色、打線和后期加工等環節。以往由于各個環節的生產設備不同,這些環節都是分開進行。吊粒制作存在著作業時間長、生產成本高和工人的需求量大而工資低等問題。而近年來,全自動吊粒機的出現有望解決這些難題,該機器通過將具有注塑、燙色和打線等功能的生產模塊有機整合到一臺機器中,使其能一次性完成從原料到成品的全部作業,這使得吊粒生產時間大大縮短,且由于整個生產的自動化,可以將工人數量減少到一至兩名。

目前,由于該機型的研制還處于起步階段,其各個環節的生產模塊表現仍然不如專用設備,特別是燙色模塊存在著燙色紙浪費過大,燙色效果差、運行不穩定等缺陷。針對此類缺陷,本文提出一種新型的、可與自動吊粒機相配套的燙色控制系統,該系統利用PLC實現燙色模塊各個工作部件的智能控制,采用步進電機實現對燙色紙行進速度和行進距離的精確控制,并借助清晰友好的人機界面實現參數的在線設置和顯示。

1 系統構成與原理

系統的總體框圖如圖1所示,各個組成部分及其功能為:1)主控制器模塊,主要包括PLC和人機界面,PLC作為系統的核心控制器件,該器件通過與其他控制模塊的交互,達到對各個燙色模塊的智能調度和精確控制。人機界面用于顯示和設置燙色系統的各個參數。2)燙色紙傳動控制模塊,通過PLC輸出控制脈沖給步進驅動器來精確調節步進電機的轉動角度和速度,達到對燙色紙行進距離和速度的精確控制。3)燙色時間控制模塊,PLC通過控制該模塊位于氣泵與燙板氣動裝置間的電磁閥,達到對燙板燙色時間的控制。4)溫度控制模塊,PLC可通過該模塊對燙板溫度進行較高精度的控制。

圖1 系統總體框圖

燙色系統執行機構的結構圖如圖2所示,由于該機構上下兩部份分別與注塑模塊的上下模架(上方為動模架)相固定,因此如圖3所示,燙色執行機構上半部分亦會在注塑模塊的開合模時隨著模架上升和下降。系統利用光電開關將開合模狀態信息轉化為開關信號輸入到PLC中,PLC控制該機構在開模期間進行燙色紙的傳動和吊粒的更換,在合模期間對吊粒進行燙色。

圖2 燙色機構結構圖

圖3 燙色機構的三種工作狀態示意圖

2 系統設計

2.1 主控制器模塊

設計采用信捷一體機XP3-18T,該機型為信捷系列通用人機界面(OP320)與PLC(XC3)功能上的完美整合體,并且內置蜂鳴器和信號濾波器等必要功能單元。接線端子包括電源端、下載口、BD板擴展口、RS485通訊口以及18點I/O口,其中I/O口輸入點數為10點:X0~X7以及X10~X11;輸出點數為8點:Y0~Y7,其中Y0和Y1為高速脈沖輸出端。該機系統參數本設計的要求相符合,且具有使用性價比高、壽命長、性能穩定和體積小巧等優點[1]。主控制器模塊設計包括人機界面和PLC兩部分設計。

2.1.1 人機界面設計

人機界面OP320由文本顯示器、數字鍵盤和功能鍵組成,其中功能鍵包括設置鍵SET,退出鍵ESC,確定鍵ENT,上下翻頁鍵等專用鍵以及8個自定義鍵F1~F8,本文將F1~F8定義為各個功能頁面鏈接鍵。功能頁面包括:1)主頁面,該頁面用于顯示當前系統運行參數,當人機界面在一定時間內無操作時,當前頁面會自動切換到主頁面;2)燙色時間控制頁面;3)上下燙板溫度設置頁面,該頁面用于上下燙板正常燙色溫度和報警溫度設置;4)燙色紙傳動模塊參數設置頁面;5)警告信息頁面;6)系統說明頁面,進入后可通過翻頁鍵查看說明;7)擴展頁面。

2.1.2 PLC設計

PLC的設計包括軟件設計與外圍硬件設計兩部分。軟件部分的設計的重點是手動和自動兩種工作模式的設計,通過啟動/暫停按鈕可實現兩種模式之間的切換。

自動運行模式程序的設計是軟件設計的核心,程序用于實現系統的自動燙色作業,控制流程圖如圖4所示。此外,自動運行模式還具有自動故障預處理功能,當檢測到設備工作狀態出現異常時,如燙板溫度異常,程序會控制輸出口釋放電機、燙板和暫停其他工作機構運行,自動切換到手動模式,并通過人機界面給出故障信息,直到故障排除,再由操作人員手動啟動自動運行模式。

圖4 自動運行控制流程圖

手動模式主要用于系統的調試、故障排除以及部分功能的設置等,如在機器運行前,操作人員可通過手動模式記錄和調節燙板的燙色時間、步進電機的行進速度和距離和可進行小移動的次數等,然后選擇其中最優值作為系統運行的預設參數。PLC軟件的編程方法采用模塊化編程[2],并為將來可能用到的擴展功能預留空間,從而增強軟件的可擴展性和健壯性以適應目前自動吊粒機日新月異的發展速度和對系統穩定性越來越高的要求。

硬件設計主要為I/O端口及外圍電路的設計,系統的I/O分配和功能如圖5所示。由于XP3-18T機型的Y0和Y1端口具有高速脈沖輸出功能,其最大輸出頻率為200kHz,且脈沖頻率可通過PLSF指令進行快速而靈活地調整,因此可作為步進電機的步進脈沖輸出端。X0接光電開關偵測注塑部件的開閉模狀態,X1~X6接手動調試按鈕,BD擴展口接溫度控制器,Y0~Y5輸出步進電機控制信號,Y6為電池閥控制信號可完成對燙色時間的控制,Y7用于控制注塑、打線、剪線等工作單元的啟停。

圖5 PLC的I/O分配與功能

2.2 燙色紙傳動控制模塊

注塑機構一次可以生產多個吊粒,這些吊粒由塑料支架固定為等間距的吊粒陣列,由于燙色間距常常要大于燙色寬度。因此本文采取長短移動相互交替的燙法,如圖6所示,該段燙色紙第一次燙色區域為實線包圍區域,此后在進行若干次小移動燙色,直到填滿未燙區域再進行一次長移動將該燙色紙段全部拉出,在新的燙色紙段重復上述燙色步驟,另外每次移動需要為燙色紙上的各燙色區域留出一定間隔以避免疊燙,該間隔稱為移動裕量,于是燙色區域變為圖中數字標注區域(數字代表燙色的先后次序),從而獲得較高的燙色紙利用率。但是傳統傳動模塊存在著以下兩個方面的缺陷:

1)由于控制器精度低,電機轉軸慣性大等原因,使其必須在各燙色區域間留出較大的、隨機變化的移動裕量(一般在0.5cm!1cm范圍內),這使得短移動燙色的次數減少甚至無法進行。

2)傳統傳動模塊默認吊粒正反兩面可燙區域寬度相等,上下電機皆由同一個控制端口控制。而實際上吊粒正反兩面可燙區域寬度常常不同,如圖6所示,長度相等的燙色紙對吊粒陣列正面可燙色2次,對其反面可燙色5次。

這兩個缺陷導致燙色紙無法得到有效的利用,因此系統采用PLC控制兩臺步進電機帶動上下燙色紙傳統機構對吊粒正反兩面的進行燙色,且兩臺電機的運行參數分別由兩組不同的控制端口進行單獨控制,從而使得燙色紙的利用效果達到最佳。

圖6 吊粒陣列與燙色區域示意圖

步進電機是一種可以將電脈沖信號轉換成相應的角位移的電機,并且需要專門的驅動器以及具有脈沖輸出功能的控制器[3]。系統采用具有高速脈沖輸出口PLC作為步進電機的控制器,燙色紙的行進速度和行進距離通過人機界面進行設置,PLC利用計算公式(1)、(2)、(3),換算出對應的步進脈沖頻率f和脈沖個數Nf。

其中,L為步進電機轉動軸周長,δ為步距角,Ns為驅動器細分數,step為單位轉動步長,v和s為分別燙色紙行進速度和距離。PLC將與f和Nf對應的步進脈沖信號傳輸給步進電機驅動器,從而控制步進電機以預想的方式動作。設計采用兩相混合式步進電機57BYGH78及其驅動器為2M542。電機步距角為1.8°,而電機步距角精度為±%5,且采用步進驅動器對步距角進行細分,可進一步提高電機運轉精度。雖然實際運行中傳動模塊還會受到機器振動、燙色紙變形和外界干擾等諸多因素的影響,但經多次測試發現,將電機轉軸周長定為10cm,步進電機仍可將燙色紙移動裕量可控制在1mm以內。

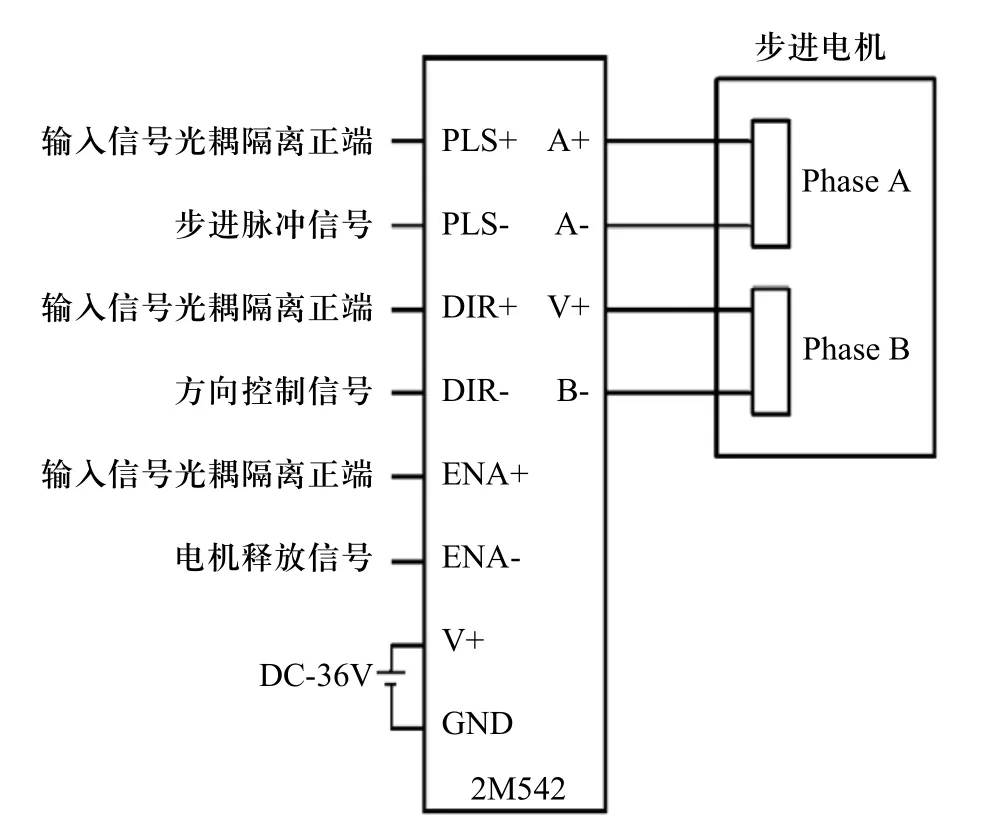

步進電機控制電路如圖7所示,PLC通過控制發送到PLS口的脈沖的頻率和速度來調節步進電機轉動軸的轉動速度與轉過角度,控制發送到DIR口的方向控制信號來控制電機的轉動方向,控制發送到ENA端口的電機釋放信號來釋放或啟動電機。在系統處于自動運行狀態時,如果遇到突發性故障,控制器根據故障的不同會控制電機完成指定工作后再將其停止,從而當故障排除后,燙色紙傳動模塊無需調試即可開始工作,這是傳統燙色紙傳動模塊難以做到的。

2.3 其他控制模塊

本設計還對其它控制模塊進行了優化和改造,以提高吊粒的燙色質量。由于吊粒燙色質量主要取決于燙色時間控制模塊和溫度控制模塊,以往這兩個模塊都采用相應的控制器進行單獨控制,在本設計中PLC通過電磁閥和溫度控制擴展板XP3-2TC-P-BD 分別對燙色時間和溫度進行直接地監測與控制。一方面減小了參數控制誤差,如時間誤差從0.5秒左右提高到0.1秒,溫度誤差從1~2℃提高到0.3℃,另一方面提高系統的穩定性,并且加強了系統故障實時檢測與自動處理的能力。

3 結論

圖7 步進電機控制電路

目前,該新型吊粒燙色控制系統已作為全自動燙色機的燙色模塊投入到實際生產運用當中。

將其運行情況與舊式燙色模塊進行比對發現,該燙色模塊運行穩定性更高,故障發生率更低,吊粒的燙色質量有明顯提高,且由于采用PLC控制步進電機對燙色紙傳動模塊進行精確帶動,使得燙色紙利用率提高了1~3倍,從而有效地降低了系統的運行成本。

[1] 信捷科技電子有限公司.信捷XP/XMP-18系列一體機用戶手冊[M].信捷科技電子有限公司, 2010.

[2] 王培良, 許力.發電機自動檢測的PLC控制系統[J].電氣自動化, 2004, 26(1): 60-61+34.

[3] 王立紅, 趙越嶺, 楊忠文, 等.基于PLC的步進電機轉速控制方法研究[J].遼寧工業大學學報(自然科學版),2010, 30(4): 215-217.