汽車外覆蓋件包邊尺寸要求及表面質量分析

鄔華輝,孫躍東,周 萍

(上海理工大學 機械工程學院,上海 200093)

0 引言

汽車外覆蓋件包括:汽車車門、發動機罩蓋、行李箱蓋和前翼子板等總成零件,裝配良好的外覆蓋件能顯現整車分縫線的匹配完美,要求覆蓋件與周圍零件保持圓滑過渡和均勻間隙,同時覆蓋件總成能有良好的互換性。

汽車外覆蓋件的制造工藝就是為了保證各覆蓋件總成的尺寸精度要求及表面質量要求,其中包邊工藝為覆蓋件成型的最重要工藝,包邊工藝非常復雜,常被用作沖裁工藝的最后一個工序,在汽車覆蓋鈑金件中,如車門、頂蓋以及前后蓋等的制造中, 用以連接內、外兩層金屬板材,同時包邊可用來形成光滑邊緣來替代毛邊,從而改善工件的外觀。

基于包邊工藝對覆蓋件成型的重要性,本文對包邊工藝、包邊零件尺寸精度要求及包邊質量進行分析。

1 包邊定義及常見的包邊類型

1.1 包邊定義

一般而言,汽車車門都是由內板和外板包合而成。包邊一般是指對兩個鈑金件裝配(主要是門蓋類開閉件的內外板合裝)時采用一個零件的折邊包裹住另一個零件周邊的方式連接。車門外板沖壓成形后,其周邊有一圈寬7~12 mm、與外板本體成90°的翻折邊,這條邊稱為待包邊。包邊前,將內、外板沿周邊貼合,外板待包邊包容內板,必要時還用焊鉗沿周邊點焊幾點固定內、外板相對位置,然后再用包邊設備將內、外板復合件包邊成形。包邊目的是將待包邊向內翻折90°以包實內板待包邊邊緣。

1.2 常見的包邊類型

包邊系統通常有壓邊和滾邊系統兩種實現形式,壓邊就是指傳統的模具包邊,使用壓力機或一些氣缸驅動壓塊將折邊壓緊,包裹另一個零件達到裝配的目的;而滾邊則是采用滾輪(一般通過機器人手臂驅動)將折邊輥壓并包裹住內板零件,以實現裝配。

1)液壓缸包邊系統,也稱為液壓包邊夾具,是采用液壓缸作為動力,通過壓頭傳遞壓力進行包邊的一種方式。液壓缸包邊系統只有下模,需要采用多個包邊液壓缸和壓頭(包邊部位越長,包邊的壓頭越多)。有時還需要分步包邊,即部分壓頭將車門外板先包邊一定角度,然后另一部分壓頭將車門內外板包實。這種包邊方式多采用人工操作投資少,包邊速度較慢,包邊質量欠佳。

2)液壓機包邊系統采用液壓機進行包邊,有上、下包邊模具和換模裝置。汽車車門液壓包邊機一般用300噸左右的液壓機,一般轎車包邊模具有前左車門包邊模具、前右車門包邊模具、后左車門包邊模具、后右車門包邊模具和前、后蓋包邊模具。液壓機包邊系統包邊速度快,液壓機動作一次20s左右,包邊質量好。

3)機器人滾邊系統是最近幾年獲得應用的新型包邊系統,該系統自動化程度比較高,包邊速度適中,包邊質量較好。機器人滾邊就是通過機器人帶動滾邊頭,施加壓力使工件發生塑性變形的過程。在滾邊過程中滾邊頭與工件接觸,一般有多個滾邊頭,而且形狀也是不一樣的,根據需要來轉換滾邊頭。

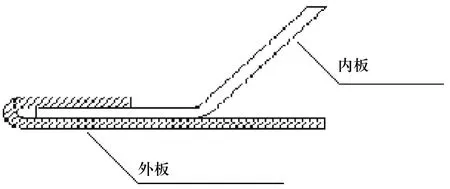

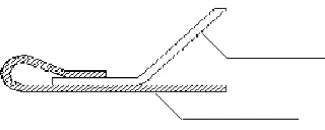

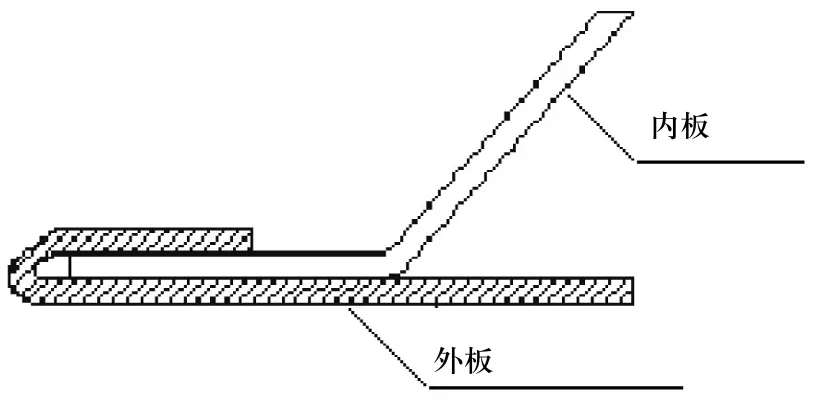

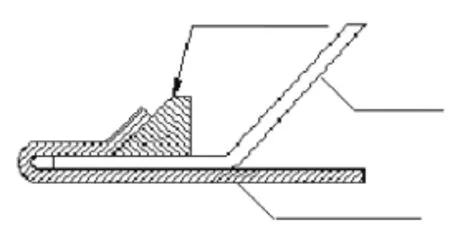

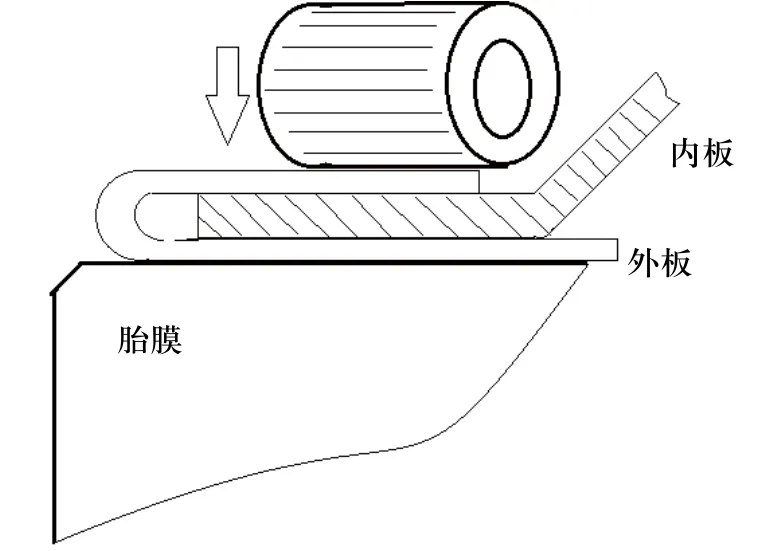

按照包邊總成零件斷面的不同,包邊主要類型有四種:圖1普通包邊、圖2水滴包邊、圖3楔邊包邊和圖4特殊包邊,其中,普通包邊應用最為廣泛,是目前最常用的類型;水滴包邊主要用于前蓋部分輪廓的包邊。

圖1 普通包邊斷面

圖2 水滴包邊斷面

圖3 楔邊包邊斷面

圖4 特殊包邊斷面

2 覆蓋件包邊咬合部分尺寸要求

2.1 包邊過程分析

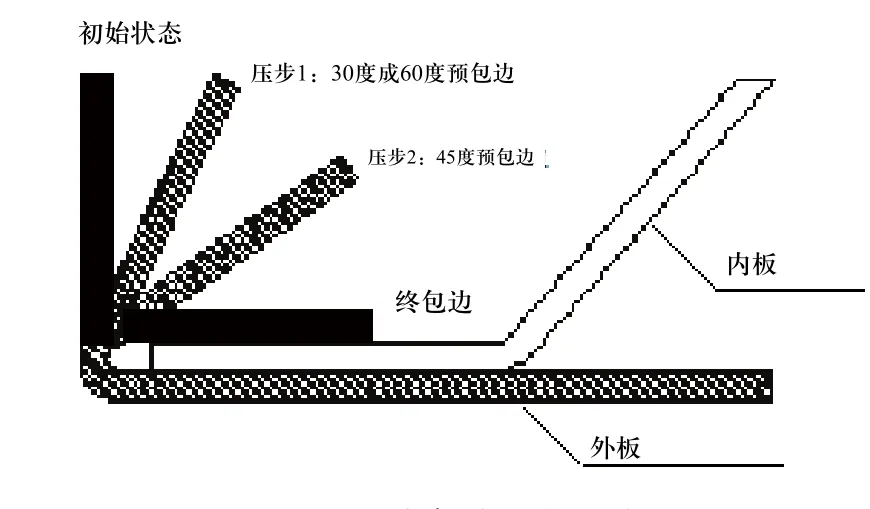

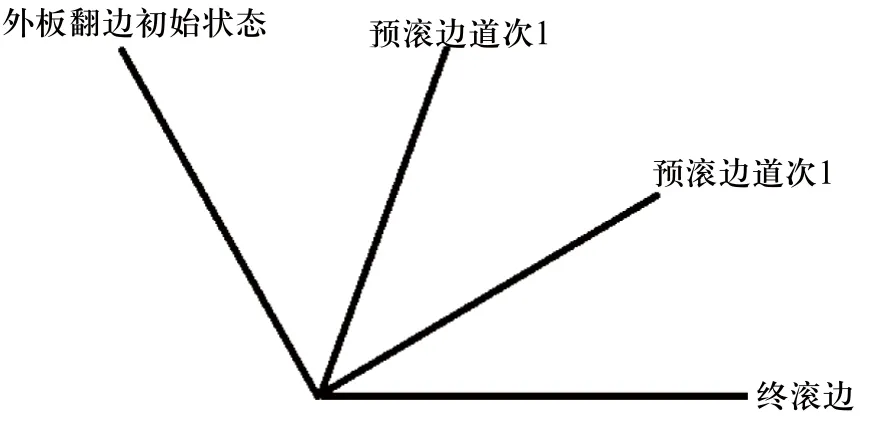

理論分析及相關試驗表明,一次包邊工藝很難實現將待包邊從90°一步翻折至0°來包實內板包邊邊緣。因此,包邊的工藝一般分為兩步:首先將待包邊從90°翻折至45°,此過程稱之為預包;然后再將其從45°翻折至0°并壓實內板,或者首先將待包邊從90°翻折至60°,此過程稱之為預包;然后再將其從60°翻折至0°并壓實內板,此過程稱之為主包。如圖6所示,按照滾壓包邊總成尺寸質量及表面質量要求,在滾壓包邊過程中開發了三道滾邊過程,以滿足滾邊的精度要求。

圖5 壓邊包邊過程示意

圖6 三道次滾壓包邊過程示意

2.2 包邊咬合部分尺寸要求

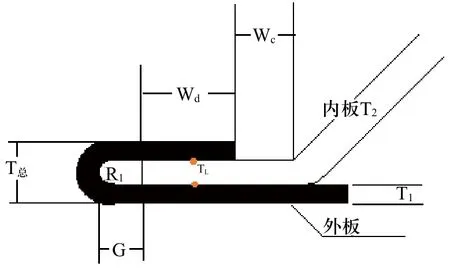

普通包邊咬合尺寸主要計算包邊后的總厚度、其中需充分考慮包邊工藝中折邊膠水等額外因素的影響,外板內角半徑、最小壓緊定位面,按照常規的計算方式如下:

1)包邊后總厚度:T總=T1+T2+TL

2)外板內角半徑:R1=T2/2+0.2

3)最小壓緊定位面

需要的最小壓緊定位面=Wc+1

T1=外板料厚

T2=內板料厚

TL=膠水厚度(一般取經驗值0.1-0.2mm)

Overlap=內外板搭接寬度=Wd

圖7 包邊咬合尺寸示意圖

3 試覆蓋件包邊內板、外板尺寸及定位要求

3.1 覆蓋件包邊內板尺寸及定位要求

內板件尺寸首先必須符合產品圖紙,內板單件及內板總成定位孔、定位面尺寸在焊接工位及包邊工位保持一致,內板包邊處修邊線長度控制在+/-1.0mm以內,以保證包邊后內板與外板之間的包邊間隙要求。

內板定位要求:在壓邊模及滾邊模系統中,內板在XY平面內的兩向移動及平面內轉動靠主副定位銷實現,內板在XZ、YZ平面內的移動和兩向轉動則靠壓緊及基準塊實現,作用在內板上的壓緊力設置在內外板貼合的非包邊面上,同時壓緊塊不得偏離內板幾何尺寸及偏差圖紙定義的基準面Ax超過10mm,壓緊力的大小以實驗結果統計保證包邊時內外板之間不發生任何形式的竄動,從而保證包邊后總成的表面質量要求。

3.2 覆蓋件包邊外板尺寸要求

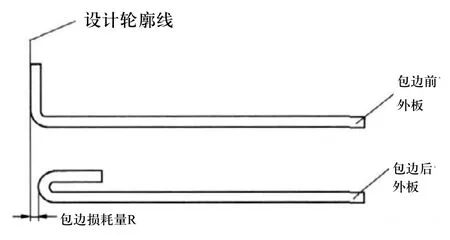

外板單件符合產品圖紙要求,外板單件在包邊凹模及滾邊胎膜上的定位基準需符合產品定位要求,外板同時考慮:翻邊高度、翻邊角度、關鍵拐角半徑及包邊損耗量。

圖8 覆蓋件包邊外板

其中:

如圖9所示:

圖9 外板尺寸

L=翻邊高度;

Ф=翻邊角度(注:外板翻邊角度Ф,通常情況下 Ф<115°,特殊情況需另外考慮);

包邊損耗量R=包邊縮進(矢量方向為負-)或包邊脹出(矢量方向為正+)。

包邊模及滾邊胎膜上外板單件定位靠導向實現,該導向是作為對外板單件位置的精確定位,導向選取的基準為外板的B、C基準。如發動機蓋外板單件,主要控制外板在包邊模及滾邊胎膜上的Y向位置對中性,X向位置的準確性。一般而言,Y向導向夾具可以采用氣動伸縮,設置在左右平直包邊面,且左右分配對稱,外板X向定位設置在發蓋外板的最前端,這些導向將使外板在受到內板反力之外,沒有其他方向的外力作用在該外板上。

4 滾壓包邊胎膜尺寸設計要求

胎膜的設計主要包括:胎膜外輪廓線尺寸,胎膜型面尺寸、胎膜基座框架尺寸以及底座上基準孔位大的尺寸要求。

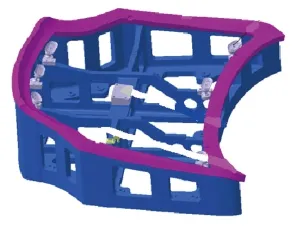

胎膜的外輪廓尺寸是根據滾壓包邊產品的數據模型設計的,其輪廓線的零位尺寸也是根據滾壓包邊工藝決定,參照數據模型,胎膜輪廓線的公差一般設計為0到-0.05mm;同時胎膜型面以產品數據模型作為零面,其型面加工公差一般設計為-0.10至0.10mm;基座與加工型面之間要有加強設計,基座輪廓尺寸一般在外輪廓線以內;基座需設置基準孔,此為胎膜尺寸標定的坐標基準。胎膜示意如圖10所示,胎膜三維數據模型如圖11所示。

圖10 滾壓胎膜示意圖

圖11 滾壓包邊胎膜三維數據模型

5 常見包邊質量分析

5.1 包邊質量準則

包邊質量直接影響到外覆蓋件之間的整體外觀,以及同側框零件、車頂零件之間保持均勻的裝配間隙和合理的匹配面差。

總體而言,零件包邊成型后,其外表面必須平滑順暢,沒有壓痕,凹陷、波浪起伏和明顯的褶皺等缺陷,同時總成零件必須保證輪廓尺寸與理論尺寸差異在允許的公差范圍內,且同類總成零件的尺寸精度一致性能控制在有效范圍內,以保證覆蓋件總成的互換性能良好。

5.2 包邊表面質量

從汽車制造過程中表現出的包邊缺陷而言,主要可以歸納為以下兩類表面缺陷:表面形狀缺陷和邊緣缺陷。表面形狀缺陷有:零件表面凸起缺陷和零件表面凹陷缺陷等,現主要分析表面凸起缺陷。

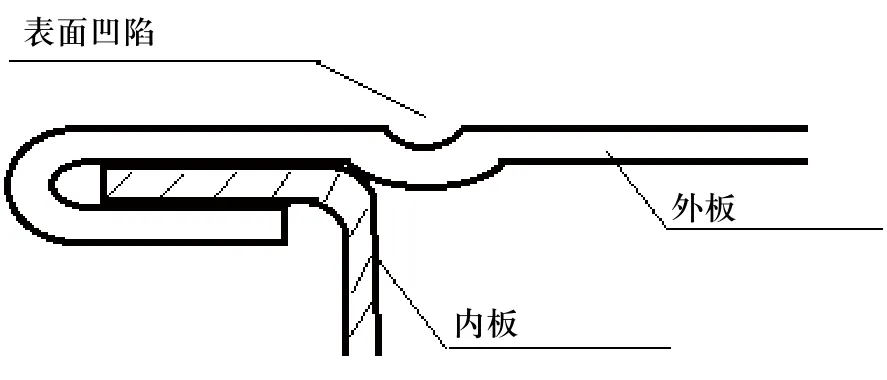

1)表面凹陷缺陷:此類缺陷是指不在包邊面上的凹陷,有時會發生在大斷面剛性薄弱的部位,也有發生在咬合較小斷面上,如圖12所示。

此類缺陷產生的一般產生原因為: 覆蓋件外板本身表面就有凹陷;另外與門外板翻邊角度Ф有關,當夾角Ф超過105°,而45°包邊鑲塊角度不對,會在包邊過程中產生凹陷;或者外板鈑金和內板鈑金之間的包邊間隙影響了包邊效果,一般認為合理的包邊間隙在1.5~2mm之間,當間隙值小時,外板翻邊在45°彎曲時,就會碰到門里板的凸緣邊,使鈑金外板翻邊彎曲受到限制,外板表面材料受到拉力作用,剛性較差的形狀面由此就產生凹陷。

此類缺陷一般的解決方法: 修正45°鑲塊角度,減小45°推刀的包邊力;加大作用于內板非包邊區域的壓緊力,使外板在包邊過程中不產生竄動;保證外板與內板之間的包邊間隙在1.5~2mm 之間。

圖12 表面凹陷缺陷示意圖

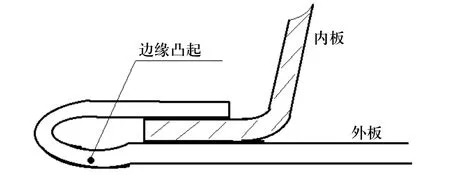

常見的邊緣缺陷有:邊緣凸起,角不圓、包邊面凸凹不平、邊不直、倒邊、圓角肥大、包邊開裂、塌邊等,現主要分析邊緣凸起及倒邊缺陷。

2)邊緣凸起:俗稱外輪廓線形成的“雙眼皮”,如圖13所示。

此類缺陷產生的一般原因:與內板凸緣邊形狀有關,當凸緣邊翹曲、邊不平行或邊緣有毛刺時,都會在包邊后產生邊緣凸起的缺陷;同時與包邊下模有關,當下模面傾斜或有凹槽等,也會產生邊緣凸起缺陷;與45°包邊推刀鑲塊作用力的方向有關,當向下的分力大,會使翻邊向下移動,形成邊緣部材料多余,于是產生這種缺陷。

此類缺陷一般的解決方法:在包邊工藝實施過程中,嚴格檢查及控制內板邊緣切邊線及包邊面的尺寸,內板邊緣不允許有多余的毛刺,包邊面不發生變形及翹曲;修正45°包邊鑲塊角度,減小45°推刀的向下的包邊分力;盡量在包邊模設計階段就關注下模凹槽是否與包邊邊緣貼近,是否會引起有外板輪廓陷入凹槽的風險。

圖13 邊緣凸起缺陷示意圖

3)倒邊:倒邊倒邊是鈑金外板翻邊沒能向里包邊而是向外倒或邊重疊,如圖14所示。

此類缺陷產生的一般原因:倒邊的前兆是翻邊發生縱向彎曲,外板翻邊角度Ф有關。當夾角Ф在105°以上時,包邊鑲塊的作用力很容易使翻邊發生縱向彎曲,45°包邊鑲塊的角度不對或形狀不當,在45°包邊完成后,翻邊的角度遠未達到45°;在90°包邊時就會引起到倒邊。

此類缺陷一般的解決方法: 外板的翻邊角度超過105°時,包邊模結構設計要特別注意相應結構;修正45°包邊鑲塊,使45°包邊后翻邊達到或接近45°即可。

圖14 現實制造過程中倒邊缺陷

6 結束語

本文對包邊咬合尺寸進行詳盡分析,闡述了包邊質量首先取決于內板切邊、包邊面及外板翻邊高度、翻邊角度尺寸因素,也取決于包邊調試時模具 推刀的研配質量,對包邊問題的解決及包邊產品質量的提升有一定指導作用。

[1] 方波, 侯斌, 劉百黨.淺談車身包邊的基本條件[J].模具制造, 2005(3): 33-35.

[2] 烏金玉, 汽車門蓋零件包邊質量的控制研究[J], 企業科技與發展, 2010(22): 110-112.

[3] 萬戰勝.沖壓工藝及模具設計[M].中國鐵道出版社,1995.

[4] 陳代枝.汽車門蓋包邊工藝及設備選用[J].汽車焊接,2005, (5): 66-67.

[5] Guohua Zhang, Xin Wu, S.Jack Hu.A Study on Fundamental Mechanisms of Warp and Recoil in Hemming[J].Journal of Engineering Materials and Technology, 2001(123), 436-438.