超大型制氧站的選擇經驗

鄭祥保 楊國鋒

(義馬煤業綜能新能源有限責任公司 河南 義馬 472302)

0 前言

制氧站在冶金、石化、煤化工行業中占有舉足輕重的地位,特別是隨著煤化工的發展,制氧站走向巨型化的要求日益迫切,往往需要多套大型空分設備聯合供氧。

據2009年國際煤氣化會議資料顯示:2008年國內煤氣化項目因停氧造成的損失占到各種故障總損失的27%;另據有關資料表明,空分設備事故中70%來自于主空壓機、汽輪機和空氣增壓機等動設備。因此超大型制氧站的選擇引起越來越廣泛的重視。

本文根據筆者多年從事煤化工的經驗,粗淺地談論超大型制氧站的選用經驗,供同行參考。

1 超大型制氧站總體規模的確定

超大型制氧站總體方案主要依據氧、氮量和氧、氮規格來確定。

煤化工項目有用氧、氮氣量巨大、規格多、使用場合多、使用狀態變化多的特點,給制氧站總體方案和流程的確定帶來許多困難,需要結合空分設備的特點和煤化工項目整體的特點準確把握。

例如:年產40億方煤制天然氣的項目,根據氣化工藝的不同,總的用氧量可以從200000Nm3/h以上到600000Nm3/h以上,壓力可以從低壓到高壓。要確定這種超大型制氧站的總規模,首先需要了解氣化工藝。煤制天然氣采用的氣化技術比較有優勢的是魯奇的碎煤加壓氣化工藝,但其不利因素是原料煤使用碎煤和氣化產生的污水難處理。為了適應現代化采煤粉煤比例大的特點并解決碎煤加壓氣化污水處理難題,一些項目開展了碎煤加壓氣化與水煤漿氣化相結合的嘗試。

按照這種嘗試,需要的總氧氣量約為500000Nm3/h,其中碎煤加壓氣化用氧約173000 Nm3/h,壓力4.8MPa,水煤漿氣化用氧約327000 Nm3/h,壓力6.5MPa或8.7MPa。為便于敘述,水煤漿用氧壓力按8.7MPa

實際上由于水煤漿氣化爐的負荷調節能力在50%-110%,魯奇氣化爐的負荷調節能力在50%-120%,而空分空壓機組的負荷調節能力只有75%-105%,若按500000Nm3/h氧氣的總量,制氧站將成為制約項目高負荷運行的瓶頸。因此,制氧站的規模應定為正常供氧540000Nm3/h,其中碎煤加壓氣化用氧約197000 Nm3/h,水煤漿氣化用氧約343000 Nm3/h。與之匹配的超大型制氧站采用的方案選項為:

方案 1:66000X3+70000X5

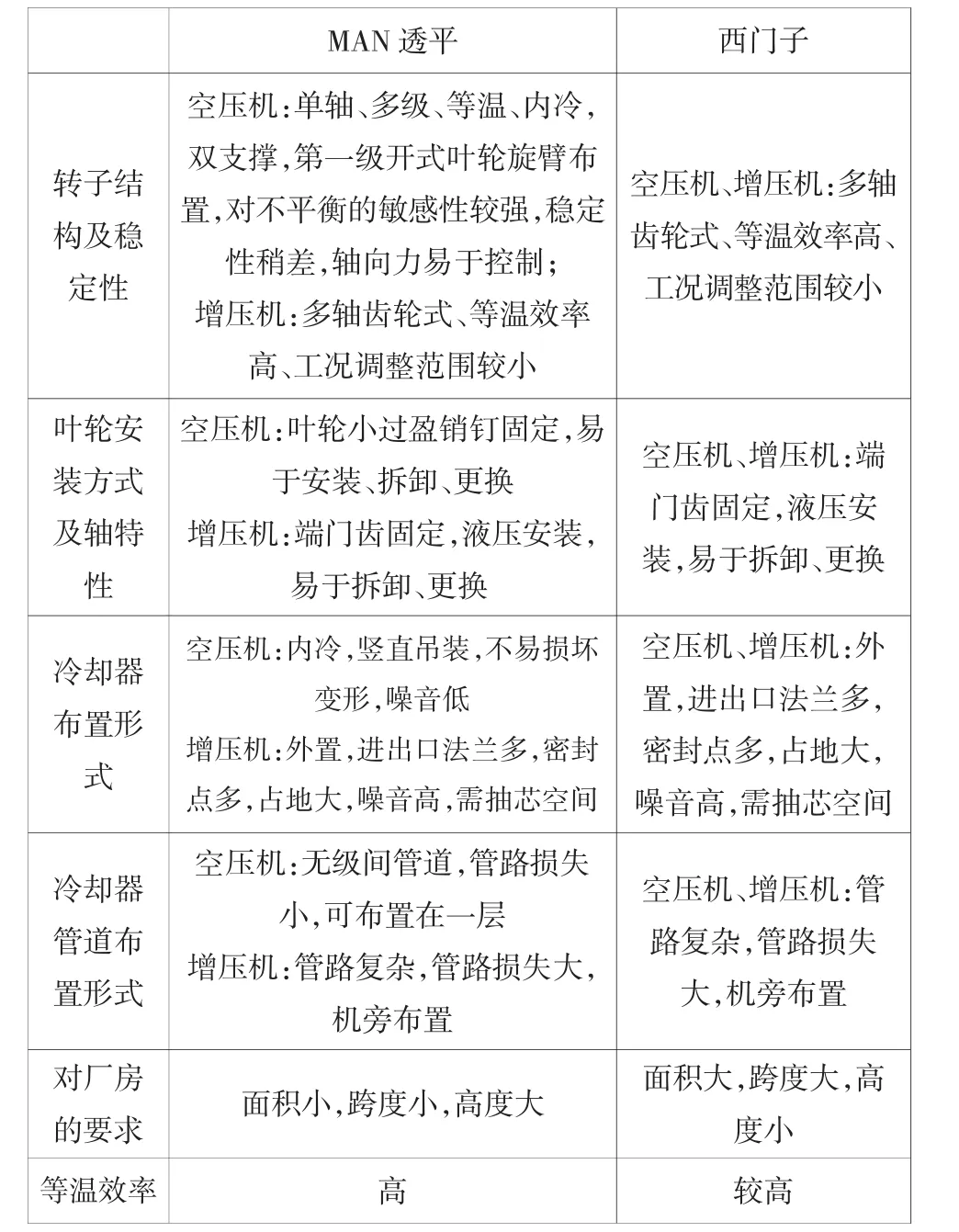

表1 MAN透平和西門子壓縮機組技術比較

方案 2:98500X2+86000X4

2 超大型制氧站單套設備制氧能力的分配

超大型制氧站單套設備制氧能力應以安全性、穩定性為首選目標,同時考慮投資的經濟性。

就空分裝置本身而言,技術已經相當成熟。國外運行的單套空分裝置制氧量已達到120000 Nm3/h,國內也有95000 Nm3/h的裝置在運行,因此,單套空分裝置生產規模的選擇比較容易,但空分裝置主要的能耗和故障在于空壓機組,與空分相配套的空壓機組的選擇是確定空分規模的關鍵。出于安全性和穩定性的考慮,國內60000Nm3/h以上空分配套機組多數采用進口設備,一般為MAN透平和西門子的產品。

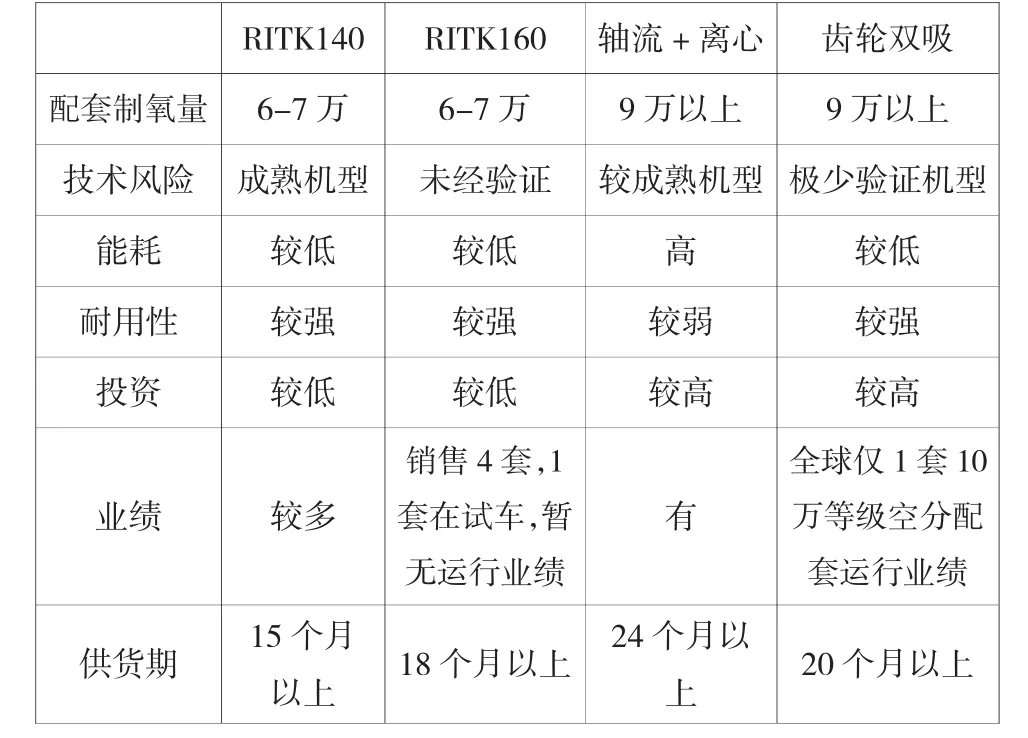

表2 大型空分常用進口配套主空壓機的比較

結合表1、表2,對照前述的兩套方案,方案1中可選的主空壓機形式為RITK140系列,方案2中可選的主空壓機形式為RITK160系列和軸流+離心。如果采用壓縮機組與空分裝置非一對一的形式,不在本文討論范圍之內。按此,對兩方案對比如下:

表3 空分方案對比

至于如此巨大規模的制氧項目是否采用氣體公司供氣的形式則取決于整個項目的資金狀況,從長遠看項目自建制氧站的經濟性好于采用氣體公司供氣。

3 流程設計中需要注意的一些問題

針對煤化工項目配套的超大型制氧站,空分流程盡可能選擇膨脹空氣進下塔的內壓縮流程且宜簡不宜繁。

個別國外空分制造廠采用液體膨脹機配發電機制動代替高壓空氣節流閥,用來節能的做法經濟性雖好,但投資大(以8萬等級空分為例,采用帶發電的液體膨脹機每小時可回收低壓電200kW,設備投資約600萬元,回收期較長),穩定性差,往往還需加高壓空氣節流旁路,建議少用。特別是當氮氣壓力等級較多,開、停車臨時用氮量大時,不宜把臨時用氮氣納入主流程。低壓氮氣盡量考慮避免從上塔頂部抽取,以降低塔高,減少氮氣壓縮功。

例如:某KDON38000/25000空分設備正常供0.45MPa的氮氣25000Nm3/h,后續氣化裝置開、停車比正常時多15000Nm3/h、2.5MPa的氮氣。流程設計中考慮從下塔直接抽取25000Nm3/h的氮氣,并且在冷箱內增加了一組低壓換熱器用于臨時供氮時的熱交換,增加一臺往復式氮氣壓縮機供15000Nm3/h、2.5MPa的氮氣。

這種流程設計比較復雜,設備投資稍大,增加的低壓換熱器正常工況下閑置,特殊工況和正常工況切換操作較多且在切換時易引起精餾系統的波動,最大供氮工況時氧產量也將下降到36000Nm3/h。

再者要盡可能避免出現因設備選型困難而改變流程設計造成浪費的現象。例如某KDONAr20800/11000/720空分設備,2.8MPa氮氣用量為5000Nm3/h,0.45MPa氮氣用量為6000Nm3/h,因液氮泵選型困難,流程設置成0.45MPa氮氣從液氮泵后減壓氣化獲得,長期運行能耗不容低估。

4 超大型制氧站的一些工程問題

超大型制氧站面臨諸多工程問題,主要表現在:超限運輸和現場制作方面;空冷島的設計、安裝、防凍方面;是否提取“黃金氣體”方面;應急后備方面;儀控系統及大口徑閥門選擇方面等,在此不一一論述,僅以大流量高壓氧氣輸送為例說明其難度。

前例中水煤漿氣化用氧超過約300000Nm3/h,8.7MPa,能夠滿足輸送要求的氧氣總管為DN600-DN700,國內僅有少數廠家可以制作,安全設計上也介于最新相關國家標準規定的極限,且在全球尚無工程先例,采用單一母管還是分管制也是一個值得深入探討的問題。

5 小結

通過本文的描述,可以看出:超大型制氧站總體方案需要對用戶進行調查了解后確定;制氧站中單套設備制氧能力的選擇應以安全性、穩定性為首選目標,同時考慮投資的經濟性,不宜盲目求大,當前技術條件下單套制氧能力以7萬左右為宜;制氧站流程設計盡可能簡單以增強運行穩定性;許多常規問題可能升級為工程難題,需要引起重視和深入研究。