800 MW超臨界機組摻燒褐煤的研究與應用

白永會,王 輝,高繼錄

(1.神華國華綏中發電有限責任公司,遼寧 葫蘆島 125222;2.遼寧省電力有限公司電力科學研究院,遼寧 沈陽 110006)

受電煤供應緊張等因素影響,國內燃煤發電機組普遍燃用非設計煤種的混煤[1-4]。綏電公司自二期2臺百萬機組投產以來,主燒煤種供應緊缺的局面尤為突出,鑒于實際情況,綏電公司從2011年初開始大比例摻燒褐煤。為了安全地進行摻燒,專業人員進行了一系列試驗,最后總結了行之有效的安全摻燒措施。通過1年的摻燒,鍋爐運行穩定,未發生過不安全事件,同時由于褐煤價格低廉,也給綏電公司節約了大量的燃煤成本,有效提升了綏電公司的市場競爭力[5-8]。

1 設備概況

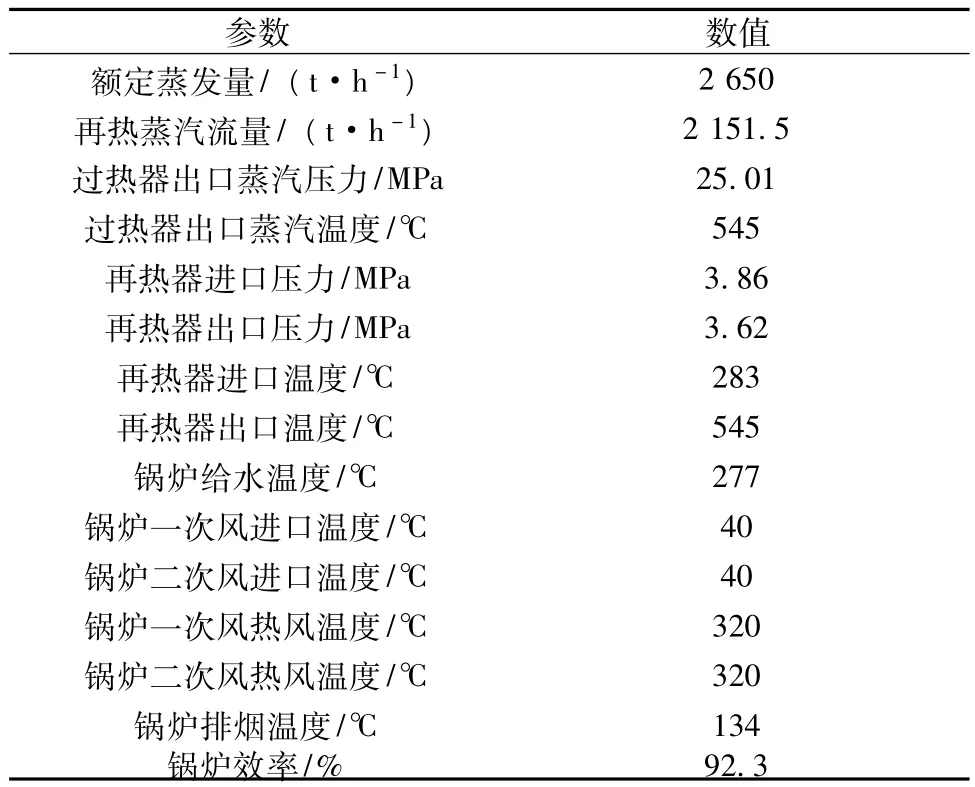

綏電公司一期工程鍋爐為俄羅斯生產的ПП-2650-25-545KT型超臨界中間再熱直流鍋爐,設計煤種為山西晉北煙煤。鍋爐燃燒方式為對沖燃燒,每臺爐配有8套正壓直吹式制粉系統,采用MBC-260型中速磨煤機,對應配有ПC-1100/5000型刮板式給煤機;鍋爐采用平衡通風,配有2臺軸流式BДOД-41-500-I型送風機,2臺離心式BДH-28×2-I型雙吸一次風機,3臺軸流式ДOД-43-500-I型引風機;在鍋爐尾部布置有3臺PBП-13.8型回轉式空氣預熱器和3臺ЭГД2-128-9-6-6型雙層雙室6電場電氣除塵器;除灰渣系統采用水力除渣方式,配有7套撈、碎渣設備。鍋爐主要設計參數如表1所示。

表1 鍋爐主要設計參數

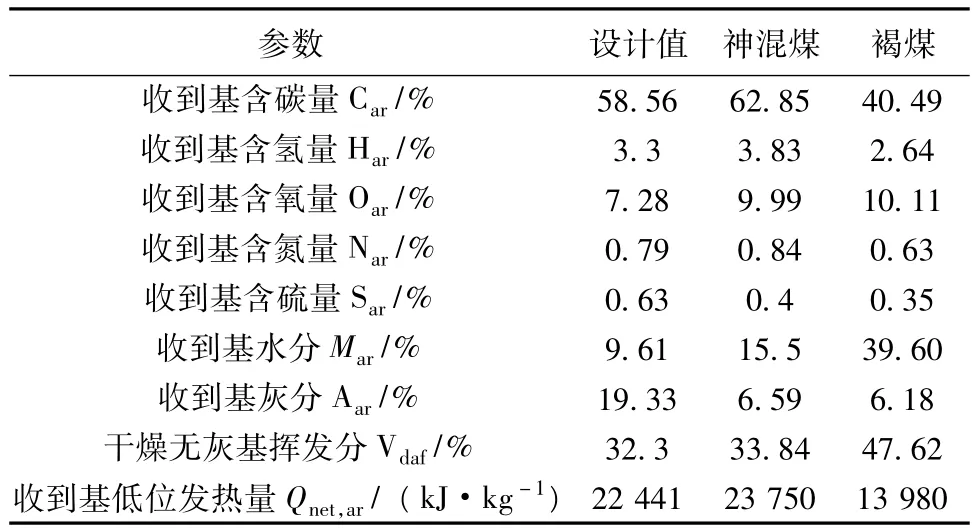

表2 燃料特性

2 摻燒褐煤情況

2.1 投產前后煤種變化

綏電公司原設計燃燒煤種為山西晉北煙煤,在設計工況下,耗煤量為336.5 t/h,其燃料特性如表2所示。現主要燃用煤種為神混煤和褐煤。

2.2 摻燒褐煤采取的技術措施

為了安全可靠地摻燒褐煤,綏電公司進行了不同配比的褐煤摻燒試驗。運行中控制磨煤機出口溫度為60~70℃,如磨煤機出口溫度低于60℃,則采取如下措施。

a. 增大磨煤機一次風量,但不得超過9.5×104Nm3/h。

b. 降低給煤機轉速,但不得低于700 r/min。

c. 適當減小出口溫度較高的制粉系統一次風量,但不得低于8.3×104Nm3/h,同時適當降低一次風空預器出口一次風壓,但不得低于9.5 kPa。

d. 可根據實際需要增加磨煤機運行臺數并降低機組負荷。

e. 如7臺及以上磨煤機運行時各磨煤機出口溫度仍低于60℃且機組負荷已降至480 MW時,及時投入油槍進行助燃,至磨煤機出口溫度高于60℃后停止。

f. 及時通知安全生產部值長調整上煤比例,減少褐煤摻燒量。

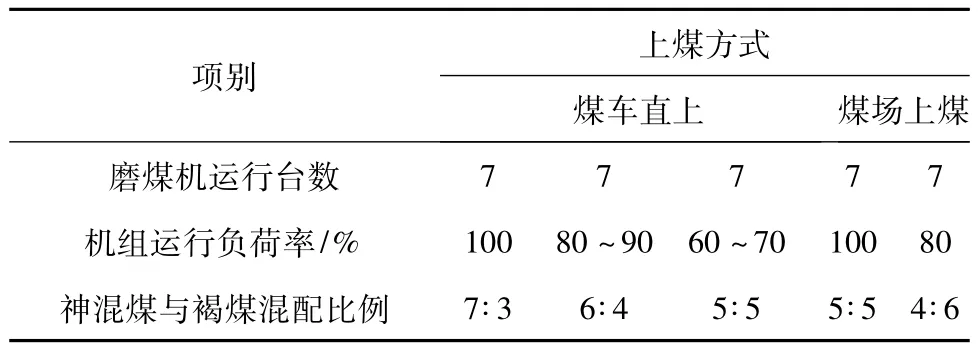

由于摻燒褐煤后,燃煤發熱量相應下降,進行了不同褐煤配比試驗,最終確定不同摻燒比例下上煤方式如表3所示。

表3 褐煤不同摻燒比例下上煤方式

2.3 大比例摻燒褐煤的影響

2.3.1 對鍋爐結焦的影響

由于褐煤灰熔點比神混煤略高,加大褐煤摻燒比例后使整體灰熔點提高,起到抑制鍋爐結焦的作用;另外,由于褐煤揮發分高,屬于極易燃燒煤種,在大比例摻燒褐煤后,運行調整上采取了減小煤水比例、低氧燃燒、降低煤粉細度等措施,使爐內的平均燃燒溫度與尖峰溫度均有所降低。同時,由于摻燒褐煤后燃煤發熱量下降,磨煤機運行臺數增加,使得爐內高負荷區溫度降低,從而緩解了爐內結渣情況。

通過對摻燒過程中爐膛水冷壁吹灰期間爐膛掉渣及撈渣機出渣情況進行統計,摻燒后渣量較少,大塊掉渣情況較少,且均為疏松渣塊,撈渣機上未見大渣塊。綏電公司800 MW機組在增大褐煤摻燒比例后,各主要受熱面結焦情況有所減輕,滿足了現場安全運行的需求。

2.3.2 對鍋爐煙風系統運行的影響

a. 一次風機運行情況

一次風機調節擋板開度增大,導致其耗電量大幅度增大。2010年6月29日,機組負荷為800 MW,2臺一次風機調節擋板開度分別為64%、63%,功率分別為2 200 kW、2 200 kW。而2011年8月30日,在相同機組負荷下,2臺一次風機調節擋板開度分別為97%、96%,功率分別為2 541 kW、2 534 kW。

b. 送風機運行情況

送風機調節擋板開度及功率均增大。2010年6月29日,機組負荷為800 MW,2臺送風機調節擋板開度分別為55%、67%,功率分別為1 770 kW、1 790 kW。而2011年8月30日,在相同機組負荷下,2臺送風機調節擋板開度分別為65%、78%,功率分別為2 132 kW、2 081 kW。

c. 引風機運行情況

引風機調節擋板開度及功率均增大。如2010年6月29日,機組負荷為800 MW,3臺引風機調節擋板開度分別為51%、63%、59%,功率分別為2 248 kW、2 278 kW、2 200 kW。而2011年8月30日,在相同機組負荷下,3臺引風機調節擋板開度分別為66%、71%、72%,功率分別為2 640 kW、2 674 kW、2 648 kW。

d. 排煙溫度變化情況

2010年1~8月,鍋爐排煙溫度平均為136.2℃,負荷平均為644.5 MW,2011年1~8月,鍋爐排煙溫度平均為141.8℃,負荷平均為661.9 MW。由此可見,在機組負荷略有增大的情況下,排煙溫度平均上升5.6℃。

2.3.3 對汽水系統運行的影響

由于大量摻燒褐煤,造成相同負荷下入爐煤量及鍋爐燃燒所需的一、二次風量均增大,相應導致鍋爐燃燒產生的煙氣量增大,大量摻燒褐煤對汽水系統運行的影響主要表現為再熱汽事故減溫水量的大幅度增大。根據統計,2010年1~8月,鍋爐再熱汽事故減溫水投入量平均為12.4 t/h,負荷平均為644.5 MW;2011年1~8月,鍋爐再熱汽事故減溫水投入量平均為21.6 t/h,負荷平均為661.9 MW。由此可見,在機組負荷略有增大的情況下,鍋爐再熱汽事故減溫水投入量增加約9 t/h。

2.3.4 對制粉系統運行的影響

由于褐煤的收到基低位發熱量較低,直接導致發電煤耗量增大,機組帶相同負荷時,給煤機轉速有所增大。2010年少量摻燒寶日希勒煤時,平均每萬kW負荷對應的給煤機轉速約為80 r/min,而2011年大量摻燒褐煤期間,平均每萬kW負荷對應的給煤機轉速約為90 r/min。根據近期實際運行情況,當機組負荷高于650 MW時,至少需運行7套制粉系統;當機組負荷高于550 MW時,至少需運行6套制粉系統。

2.3.5 對鍋爐效率的影響

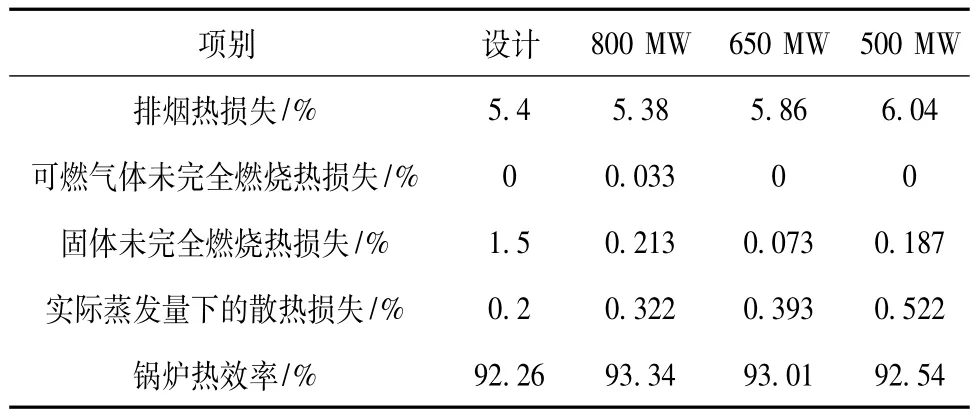

為了全面評估摻燒劣質煤對機組經濟性的影響,進行了鍋爐熱效率試驗,結果如表4所示。從測試結果看,鍋爐效率高于設計值,排煙熱損失與設計值接近,固體未完全燃燒熱損失低于設計值近1.3個百分點,散熱損失是按國標公式計算得出。

2.3.6 對經濟性的影響

a. 供電煤耗變化對經濟性的影響

根據以往機組能耗分析試驗結果,發熱量每降低100 kJ/kg,鍋爐熱效率約下降0.028%,機組供電煤耗約上升0.08 g/kWh。2011年1~10月,A廠實際燃燒煤種平均發熱量為19 184 kJ/kg,折算出的發熱量為21 386 kJ/kg,相差2 202 kJ/kg,導致機組供電煤耗降低約4.2 g/kWh,由此計算增加燃料成本2 104.88萬元。

表4 鍋爐熱效率測試結果

b. 摻燒后燃料價格對經濟性的影響

根據計算,2011年1~10月,A廠摻燒價格較低的褐煤節約燃料成本約2.14億元,摻燒后加劇設備磨損增加維修費共計約274萬元,因此摻燒褐煤共節省費用約1.9億元。

3 結束語

經過1年的摻燒試驗,加大褐煤摻燒比例后鍋爐輔機電耗有所增加,鍋爐結焦情況有所緩解,同時排煙溫度增大,再熱汽事故減溫水投入量增大,供電煤耗升高。如能按照給定的方案進行摻燒,可以保證鍋爐的安全運行,同時由于褐煤價格低廉,可帶來巨大的經濟效益。

[1] 吳景興,李宏毅,李瑞芬.410 t/h鍋爐摻燒褐煤試驗研究[J].東北電力技術,2008,29(1):18-22.

[2] 袁德權,冷 杰.200 MW機組鍋爐摻燒褐煤制粉系統安全性試驗研究[J].東北電力技術,2009,30(1):6-9.

[3] 高繼錄,鄒天舒,李志山,等.1 000 MW機組神華煤摻燒霍林河褐煤的試驗研究 [J].動力工程學報,2012,32(6):430-434.

[4] 黃 平,吳景興,幺世文.1 025 t/h劣質煙煤鍋爐摻燒褐煤改造技術研究[J].東北電力技術,2009,30(7):10-12.

[5] 應明良,戴成峰,胡偉鋒,等.600 MW機組四角切圓燃燒鍋爐摻燒褐煤技術分析 [J].熱力發電,2010,39(6):34-37.

[6] 寧新宇,梁紹華,張希光,等.1 025 t/h煙煤鍋爐摻燒褐煤的可行性試驗研究[J].熱力發電,2010,39(12):53-55.

[7] 王祥薇,張紅飛,宋振梁.1 150 t/h鍋爐摻燒褐煤的性能試驗研究 [J].動力工程,2009,29(12):1 088-1 092.

[8] 王春昌,阮士周,宋太紀,等.煙煤鍋爐兩種方式摻燒褐煤的工程應用[J].中國電力,2010,43(10):35-38.