改造300T壓力機測試路橋橡膠支撐塊

周紅衛(wèi)

(徐州天地重型機械制造有限公司,江蘇 徐州 221116)

1 方案的制定

(1)根據(jù)對橡膠塊檢測標準制定GB/T 1700-2001中的要求、分析。根據(jù)不同工作噸位橋梁支座及橡膠塊所具有的應力參數(shù),確定檢測設備的工作噸位。結合現(xiàn)有的裝備,我們首先測試500直徑以下的橡膠塊,對300T油壓機進行改裝。

(2)對于測定的應力—應變參數(shù),根據(jù)要求是需要連續(xù)變化的兩座曲線,即在不同的工作壓力下,橡膠塊的變形量,其中剪應力—應變的曲線是在一定的正壓力條件下,施加橫向壓力測定其變形量。

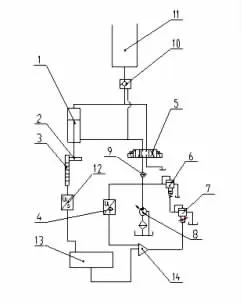

(3)根據(jù)以上的分析在對檢測試驗設備液壓系統(tǒng)進行改造,如圖1所示。

圖1 液壓系統(tǒng)改造圖

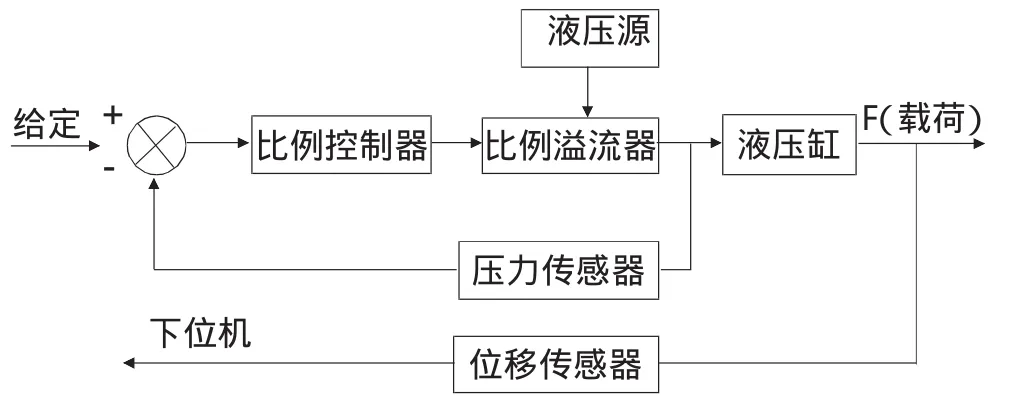

(4)在測量控制上考慮到精度及自動化程度的要求,采用計算機控制。即用計算機控制油缸的動作、工作壓力的設定、工作壓力—變形的連續(xù)曲線顯示及數(shù)值讀出、對檢測結果進行保存打印、試件編號等一系列過程如圖2所示。

圖2 計算機控制測量

計算機作為上位機利用WIN系統(tǒng)作為平臺,采用組態(tài)編程原件,編制上下位機的通訊接口程序完成采樣,操作等測試要求。

壓力傳感采用0~10V輸出電信號,精度1‰,編碼器采用0~10V輸出電壓信號,精度1%。在工作過程上述傳感器除了被連續(xù)采樣外,同時其信號進入比例溢流閥的放大器板作為反饋信號以便提高在檢測過程中的穩(wěn)定性及精確性。

(5)對于檢測剪應力-應變的液壓系統(tǒng)及計算機控制原理與測定正壓力—應變的原理相同,根據(jù)要求位移傳感器采用電阻式0~10V輸出精度1%產品,檢測時根據(jù)工件直徑不同,沿水平油缸施力方向軸線,固定在橡膠塊的邊緣,進行參數(shù)測定。

2 原理分析

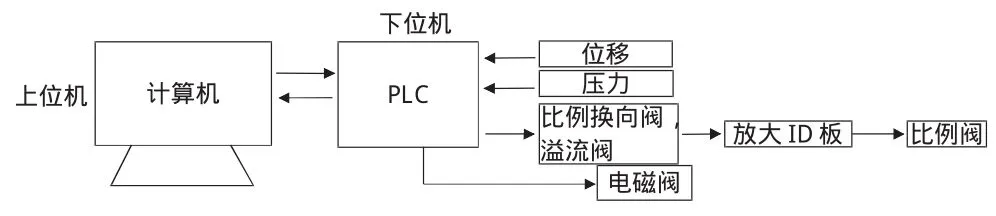

(1)液壓系統(tǒng)分析:由于油箱上置于壓力機的頂部,油泵采用25SCY14-1B變量油泵,在主缸下行時,液控閥向主缸沖液。在高壓加壓時,油泵小流量供液。直動式電液比例閥在測量過程中起到連續(xù)加壓作用。由齒條帶動的編碼器在橡膠塊壓力不斷變化的情況下,采集到的變形量,然后輸送下位機PLC而上傳給上位機,計算機在顯示屏通過程序運行顯示應力—應變連續(xù)變化曲線。在上位機中可以把試驗曲線保存或打印。并根據(jù)不同直徑的橡膠塊,在計算機中設定實驗壓力值,保壓時間,加壓時間等參數(shù)。橫向剪應力—應變曲線原理同正壓力—應變。只是在一定的正應力狀態(tài)下,橫向加壓由電位器、傳感器測定變形量,在計算機上也可得到一組連續(xù)變化曲線如圖3所示。

圖3 液壓分析圖

(2)采用計算和控制比例加載試驗檢測,實現(xiàn)機電一體化。可方便地通過計算、測控系統(tǒng)設定和檢測多種不同負荷下的實驗曲線,顯示和打印,檢測過程的數(shù)據(jù),實現(xiàn)人機對話,自動化程度、檢測可靠性、測試參數(shù)、控制精度得到很大提高,操作條件極為便利。

(3)計算機控制電液比例技術的運用,使檢測數(shù)據(jù)與控制基于機-電-液模擬對應原理。根據(jù)檢測要求應力—油壓—電壓的模擬關系,應力=油壓×活塞面積=電壓×模擬參數(shù)×活塞面積,檢測應力通過電液比例液位控制,液壓系統(tǒng)工作油壓的變化通過壓力傳感器將檢測的油壓轉化為電信號,送入計算機并按有關算法程序進行處理,即可間接得到檢測過程中要求的應力曲線。

(4)位移傳感器檢測到在加載過程中橡膠塊的變形,用油壓的位移量間接檢測橡膠塊的變形量,并把此值轉換成電信號送入計算機,按照有關程序算法進行處理,間接得到應變量的點。然后通過計算機有關算法,以應力-應變?yōu)樽鴺耍L出應力-應變曲線。

(5)剪應力-應變的測定同正應力-應變的檢測原理基本相同,只是剪應力-應變在檢測中是在一定正應力值下進行的。因此檢測中要求穩(wěn)定保證正應力狀態(tài)是很重要的,也就是使油壓以一定的壓力值×活塞面積得到正應力壓緊橡膠塊,而另一油壓橫向施加載荷間接測定剪應力-應變。

3 效果

(1)該設備改裝后,經由徐州市技術質量監(jiān)督局試驗所進行測驗,壓力誤差達到5‰,位移誤差1%,并且順利通過了江蘇省交通廳有關產品生產許可的資質審查。

(2)在實際使用中的計算機界面設置清晰方便檢測曲線連續(xù)準確,操作方便。

(3)改造后的檢測設備成本低。