多傳感器一致性校準方法與分析

余學鋒,萬 堯,劉海勇

(1.63870部隊,陜西 華陰 714200;2.衡水建設工程質量監督站,河北 衡水 053000)

0 引 言

在常規武器試驗靶場,經常遇到多傳感器一致性的校準問題。對于武器參數測試平臺而言,多傳感器一致性校準對應的就是偏載誤差。目前有關采用多個傳感器的電子汽車衡、電子地上衡的偏載誤差校準方法,都是基于調整各個傳感器的輸出靈敏度和輸出阻抗盡可能一致。具體是在每個傳感器輸出端串入偏置電阻,觀察輸出信號變化情況調整偏置電阻大小[1]。由于各個傳感器采用并聯工作方式,調整過程中存在相互作用,相鄰承重點也會互相影響,因此調整某一傳感器的偏置電阻,相鄰角上的傳感器輸出電壓也會隨著產生微小的變化。調整過程中不易控制調整量的大小,往往出現稍一調就過頭的現象,需反復調整,耗時費力[2]。為此本文提出了一種新的基于歸一化算法的偏載誤差校準方法,操作簡單,校準精度高。

1 原理與方法

1.1 平臺實際測試情況描述

武器系統測試平臺臺面尺寸為3m×4m,采用了4只模擬式稱重傳感器分布于平臺四角,顯示控制單元內設置了用于調整偏載誤差的PCB板。對于該武器系統測試平臺而言,多傳感器一致性校準就是無論武器系統放置于平臺的任何位置,其傳感器測量結果的分布都應該滿足小于1%的技術指標要求。

在平臺傳感器承重板的基礎安裝完成后,就要對有關參數進行調整,調整的目的是為了消除偏載誤差。以往都是在每個傳感器輸出端串入偏置電阻,通過調整各傳感器對應的偏置電阻來微調阻抗靈敏度,使得各個傳感器輸出阻抗和靈敏度系數盡量一致來降低偏載誤差。然而實際調整過程需要豐富的經驗,效率不高,有必要進行改進。

如圖1所示,在虛線左側的每個傳感器方框中都包含了一個橋式電路組件和電壓-電流轉換器,這樣傳感器感應的質量變化均表現為電流輸出變化;因此,可以把傳感器輸出看作是電流源輸出。在虛線右側的電路器件全部集成在一塊控制板 (PCB)板上,對多傳感器電流輸出采用了并聯組合方式,R0為稱重傳感器輸出限流電阻,大小為R0=30kΩ。在Pi點設有偏置電阻連接端口(未調整前為短接狀態),所有輸出電流通過并聯輸入到運算放大器輸入端。

圖1 武器系統測試平臺稱重傳感器硬件結構簡化圖

1.2 校準原理及調整方法

在以往談到校準偏載誤差的時候,一般是使傳感器輸出靈敏度和輸出阻抗的比值一致,使各傳感器間滿足 S1/R1=S2/R2=…=Sn/Rn(Si為靈敏度,Pi為輸入阻抗),或使得各傳感器在同樣的載荷下有相同的輸出[3]。而從偏載誤差校準角度來說,希望有一個可調整的參量。該平臺稱重傳感器制造商在技術參數中給了電流校準值(current calibration)這個參量。它定義為靈敏度輸出與輸出阻抗之比,其量綱為電流,所以稱為電流校準[4]。也就是說在這個定義下,校準偏載誤差的核心變為在空載與加載后,每個傳感器輸出電流變化量應該相等。

另外,由于平臺采用了4個傳感器并聯工作方式,各傳感器的輸出阻抗和特征值(靈敏度)不同,會產生并聯附加誤差,而導致在承受非均布載荷時產生測量誤差[5]。只有當并聯的所有傳感器的輸出阻抗相同時,總的輸出特性才符合算術平均值電路特性。否則,在非均布載荷的情況下,即各傳感器輸出不等時,就不能用算術平均的方法得到總輸出。因此,為了消除或減少附加誤差,也需要通過補償調整使各傳感器輸出阻抗和靈敏度保持一致。

下面將以電流參量為基礎進行傳感器并聯使用時偏載誤差的校準和調整。

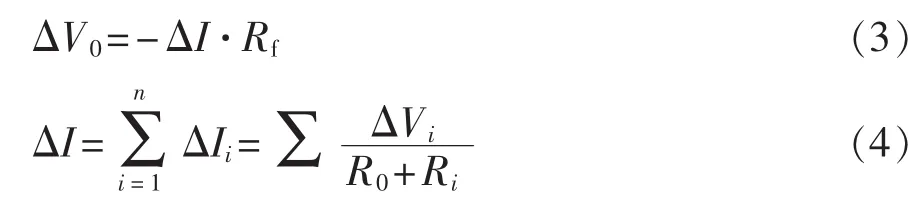

由圖1可以得到每個傳感器的輸出電流模型為

平臺空載與加載后,其輸出電流差值為

對于單個傳感器測量,要求輸出電流變化與被測質量變化成正比。在多傳感器條件下,同樣也希望各傳感器總輸出電流的變化與被測質量變化成正比。總的輸出電流為各傳感器輸出電流之和的l/n。從上述計算模型可以看出,在同樣的空載與加載后,每個傳感器輸出電流變化量應該相等,消除并聯時的附加誤差,就必須使 ΔI1=ΔI2=…=ΔIn,從而實現 ΔI=kΔIi。

理論上講,對于同樣的載荷,各傳感器的輸出電流差值應該相同。而由于各種原因,在平臺安裝完畢后不能達到要求。顯然通過對傳感器輸出模型的分析,偏載誤差的校準就是在同樣載荷下使各傳感器的輸出電流相同。為此設計了基于歸一化理論的偏載誤差校準方法。這種方法不同于單個傳感器輸出信號調整方法,它是在知曉各傳感器輸出數據間差異的前提下,為消除這樣的差異而進行的簡單數據歸一方法[6]。

該方法以傳感器輸出的靈敏度分布為權值,將歸一化處理后各傳感器對電阻測量值加權后反算回整個處理電路,經運算放大器處理后得到新的測量結果。

在平臺空載的情況下,將高精度的數字電壓表分別連接至點Pi,測量輸出電壓V00,則空載時各個傳感器給出的電流為

在平臺上施加滿量程1/3的標準砝碼,將高精度的數字電壓表分別連接至點Pi,測量輸出電壓V0f,則有載時各個傳感器給出的電流為

各個傳感器輸出電流差值為

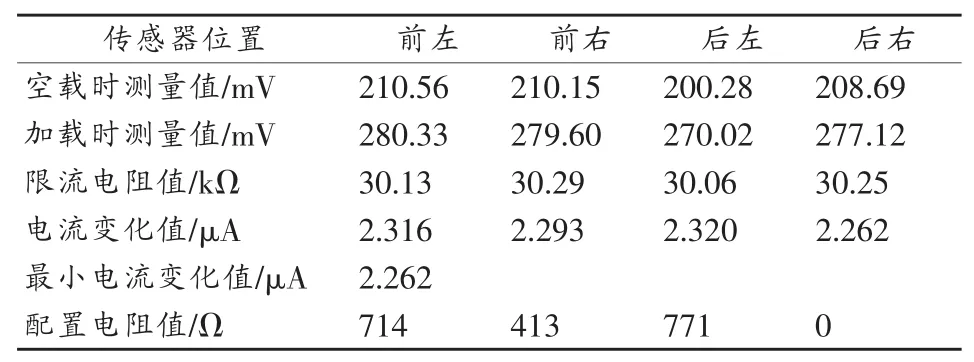

找出電流差值最小值所對應的傳感器,其電流變化值計為ΔImin,該傳感器的偏置電阻值為0。計算其他傳感器的偏置電阻時,將最小電流值ΔImin代入式(8)得1組測量數據如表1所示。若采用1%準確度的金屬膜電阻,則最接近的標稱電阻值分別為715,412,768Ω。

表1 歸一化方法傳感器偏置電阻數值計算結果

2 實際應用情況

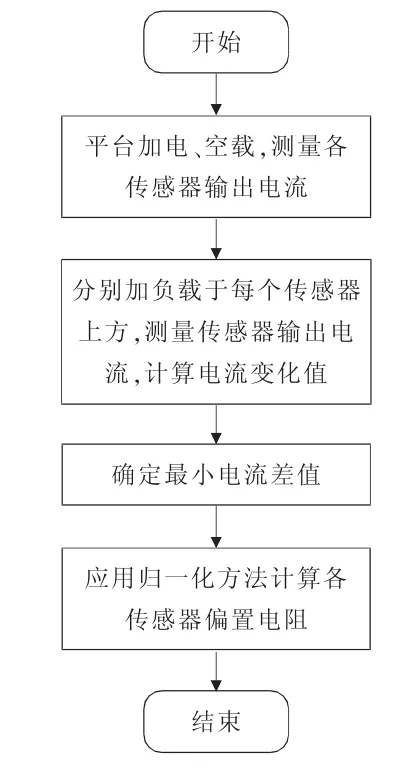

在實際現場校準中采用了多路數據采集系統,從平臺控制單元中將4個傳感器輸出連接至數據采集系統的輸入通道。首先在空載的情況下,采集4個傳感器輸出電壓值;然后利用一輛叉車,鏟起平臺最大秤量(滿量程 50t)的 1/(n-1)砝碼(此時總質量約為17 t),視為同一載荷;將砝碼分別放在每個稱重傳感器上方的承載器上,讓叉車重心基本對準承重點(稱重傳感器)位置。數據采集系統依次采集叉車在各承重點位置時對應傳感器的電壓輸出值,整個流程如圖2所示,測量數據如表1所示。

圖2 偏載誤差校準流程圖

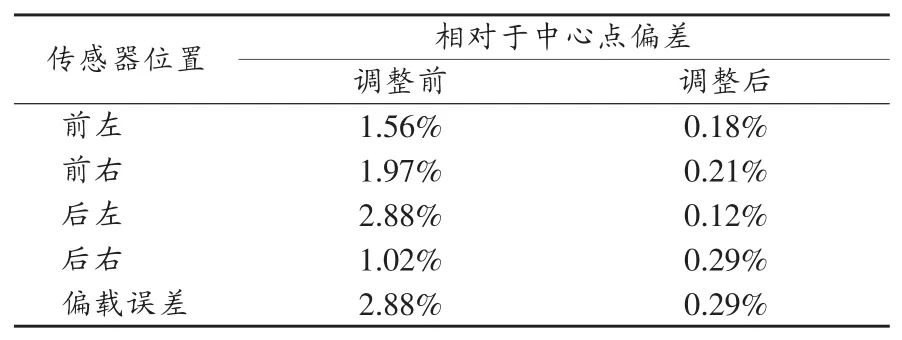

表2 歸一化方法調整前后偏載誤差變化情況

由于在數據采集系統中已經嵌入了偏置電阻的計算軟件,因此數據采集系統會立即給出傳感器應配置的電阻值。選擇與計算值相近的標稱電阻(1%準確度的金屬膜電阻),連接于PCB板上,重新按照偏載誤差校準方法對平臺進行校準,結果如表2。可以看出,通過對各傳感器偏置電阻的歸一化調整后平臺偏載誤差小于0.29%,而在未經過調整前平臺的偏載誤差為2.88%,調整前后偏載誤差降低約10倍。而整個校準過程簡單,時間不超過10min。

在校準及調整過程中,不確定度來源主要有:數據采集系統電壓測量結果不確定度(20μV/1V量程),測量限流電阻時數字電壓表的測量結果不確定度(0.70 Ω/100 kΩ量程),最終依據電阻計算值調整配置電阻時受電阻標稱值限制引起的不確定度,計算值與標稱值之差引起的不確定度等[7]。通過實際分析計算,上述所有不確定度相對于最后的偏載誤差調整的影響不超過0.05%。

3 結束語

以各傳感器輸出電流變化量為校準參量,采用歸一化方法獲得偏置電阻調整值,可有效減少偏載誤差調整過程的盲目性,提高調整效率。本文提出的方法是在產品級水平進行校準,在降低傳感器阻抗靈敏度不一致的同時也可消除裝配誤差[8]。

基于歸一化數據處理的偏載誤差校準方法,便于計算機自動測量及數據處理,一次測量過程便可得到各傳感器偏置電阻值,避免了以往一些方法的反復調整,效率明顯提高。雖然受數據采集系統測量誤差以及配置電阻標稱值的限制,所選擇的偏置電阻值與實際計算值不完全相同,但是由此引起的誤差已經小到足以滿足稱重傳感器偏載誤差調整的技術指標要求。

[1]黃惠鵬,林建偉.電子秤偏載誤差的調整方法[J].計量技術,2003(2):60-62.

[2]李戎,楊青鋒.稱重傳感器在衡器應用中的偏載調整[J].衡器,2010,39(5):25-28.

[3]刁聯旺,王常武.多傳感器一致性數據融合方法的改進與推廣[J].系統工程與電子技術,2002,24(9):60-63.

[4]Bucci G,Landi C.A distributed measurement architecture for industrial applications[J].IEEE Trans Instrum Meas,2003,52(1):165-174.

[5]涂國平,鄧群利.多傳感器數據的統計融合方法[J].傳感器技術,2001,20(3):28-30.

[6]段戰勝,韓崇昭,陶唐飛.基于最近統計距離的多傳感器一致性數據融合[J].儀器儀表學報,2005,26(5):487-481.

[7]Stubberud S C,Krame K A,Geremia J A.Online sensor modeling ueing a neural kalman filter[J].IEEE Trns Instrum Meas,2007,56(4):1451-1458.

[8]閆俊,石韜.多傳感器配準估計方法與實現[J].電光與控制,2008,15(6):61-63.