淺談向家壩水利樞紐橋式起重機電氣并車控制系統

周 引,羊 鑫

(向家壩水力發電廠,四川 宜賓 644612)

1 引言

由于生產設備需要,經常需要兩臺起重機聯合完成吊裝運輸任務,俗稱“并車”。這時,兩車的小車、大車和起升機構要協調同步地工作,以保證起吊工作的順利完成。隨著起重機電控設備的發展和設計思路的不斷創新,轉換開關并車控制系統與PLC通訊并車控制系統已被成功應用于實踐當中,較好的實現了并車吊裝運輸時的高精度要求。

2 向家壩1 200/125 t橋式起重機簡介

向家壩電站右岸地下電站主廠房及左岸壩后廠房內各裝有2臺太原重工生產制造的1 200/125 t單小車橋式起重機。其中,主鉤吊重1 200 t,單鉤起重量達到世界之最。

2.1 向家壩1 200/125 t橋機機械結構

2.1.1 橋架與橋梁

橋架采用三梁結構,由兩根主梁、一根副主梁以及鉸接式端梁及其附屬鋼結構組成,三梁均采用箱形結構;主梁內布置電氣系統與大車傳動設備;其中,主梁承載主小車與主起升,副梁承載副小車與副起升。

2.1.2 小車機構

1 200 t橋式起重機有主小車與副小車各一臺,是起升的承載者。

(1)主小車

主要由小車架和小車運行機構組成。小車架由分部件通過高強螺栓鉸接而成,橫跨放在主梁的兩根軌道上。

主小車運行機構由兩套對稱布置的集中驅動裝置安裝在小車的兩側,由2×8個車輪承載。

(2)副小車

副小車的機械結構與主小車基本相同,主要由小車架和小車運行機構組成。與主小車比較,在驅動方式上副小車采用一套驅動裝置驅動,由2×2個車輪承載。

2.1.3 大車機構

大車機構主要指大車的運行機構,由大車電機、減速器、聯軸器、大車車輪等組成。大車的運行驅動采用四角獨立驅動方式,整個驅動系統布置于兩根主梁內端部的機械安裝間內。

大車車輪共2×14個,其中每側安裝于主梁上的車輪有12個,副梁上安裝2個。

2.1.4 起升機構

起升機構由起升電機、起升減速器、卷筒、滑輪組、鋼絲繩等組成。

1 200 t起升機構由兩個250 kW的變頻電動機驅動一個行星齒輪減速機,在行星齒輪減速機的四個輸出軸上各驅動一個φ2 100 mm的單聯卷筒。卷筒與減速器之間使用球鉸式卷筒聯軸器。鋼絲繩在卷筒上的纏繞為雙層纏繞,整個起升機構共有四套滑輪組,每套滑輪組的倍率為2×6,承載鋼絲繩總支數為48,鋼絲繩φ44 mm。除了在每套驅動系統的高速軸上安裝兩個盤式制動器外,在卷筒端部的法蘭盤上還安裝有安全制動器。

主起升的特點:

(1)在減速器的兩側布置兩個電機,分別接入減速器的高速軸端,經過減速驅動四個卷筒同時運轉。

(2)兩臺電機可同時運行,也可單獨驅動,只是此時速度減半。

(3)在四個卷筒的每個卷筒上纏繞一根鋼絲繩,與定滑輪組、平衡定滑輪和相對的平衡梁上的動滑輪組合纏繞,在卷筒上采用雙層纏繞。

2.1.5 吊鉤、平衡梁及動滑輪組

吊鉤采用鍛造吊鉤,并在鉤口安裝有閉鎖器,防止吊重時意外脫扣。

平衡梁為拼裝而成,并在四角插入動滑輪組,安裝完成后依據起重機上設置的三維座標檢測中的起升高度檢測來進行平衡梁調平。

2.2 向家壩1 200/125 t橋式起重機電氣系統

橋機的電氣控制系統采用“上位工業控制計算機+PLC+基礎變頻傳動”組成的三級系統。上位工業控制計算機為綜合監控系統,監視整車的運行和故障狀態;PLC實現整車運行的時序邏輯控制;變頻傳動驅動各機構協調動作,實現可控運行。

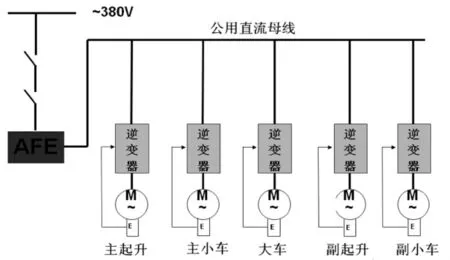

2.2.1 傳動方案

采用能量再生式(回饋式)公用直流母線交流變頻調速方案。在總動力回路中,設置2套整流/回饋單元(AFE),以便重物下降時產生的能量回饋到電網,實現四象限運行。交流電經整流/回饋裝置完成交—直(或直—交)變換,直流電以公用母線方式輸出,各機構通過逆變器掛在公用直流母線上,將母線上的直流電逆變為頻率可調的交流電送到各自的電動機上,完成電動機的速度、力矩控制。

單相接線圖如圖1所示:

圖1 單相接線圖

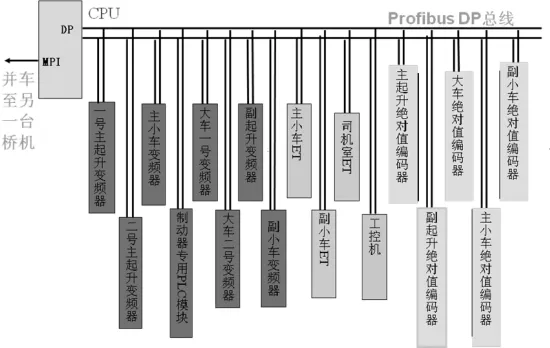

2.2.2 可編程序控制器(PLC)

PLC為橋機的大腦,專為在工業環境下應用而設計。向家壩1 200/125 t橋式起重機采用的是西門子的S7-300,它采用可編程序的存儲器,用來在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,并通過數字式和模擬式的輸入和輸出,控制各種類型的機械或生產過程。

各個機構設備通過PROFIBUS DP總線聯接各設備與系統,進行數據交換與采集。

通信系統簡圖如圖2所示:

圖2 通信系統簡圖

2.2.3 綜合故障監測顯示系統

綜合監測系統由工業控制機、顯示器、打印機、系統軟件組成,它具有綜合故障監測、故障監測顯示、三維坐標顯示及對各種運行信號、保護信號、監測信號、故障信號進行顯示、診斷、報警、記錄、打印等功能。上述項目的監測分別由起重機控制系統的PLC、三維坐標監測系統完成,然后以MPI網與工業控制機連接。主要監測點:

(1)橋機供電電源監測。

(2)橋機電氣控制線路控制監測。

(3)各機構電動機故障監測。

(4)各機構調速系統和裝置故障監測。

(5)各制動器的故障監測。

(6)各機構極限位置監測。

(7)電子稱重系統監測。

(8)聯鎖保護裝置監測。

3 轉換開關并車控制法

3.1 轉換開關并車控制法的并車控制原理

首先需要將兩臺橋式起重機分為主控車和被控車,一旦確定,不得更改。在主控車中設有主、副車并車轉換開關柜各一個,在被控車中設并車轉換開關柜一個,均安裝在各自的司機室中。該系統主要利用多級轉換開關(轉換開關柜的核心元件)來接通或切斷主控車控制器與主控車、被控車中參與并車作業的各機構(如起升機構、運行機構等)控制屏之間的聯系,使主控車控制器能夠控制兩臺起重機的相應機構同時(或單獨)運作。期間,并車信號的傳遞依賴于多根多芯電纜,在兩臺起重機上采用插頭插座組件連接。這種并車控制系統僅對參與并車作業的各機構控制屏的控制回路進行接通或分斷,各機構電動機的主回路不變。

3.2 轉換開關并車控制法的并車具體步驟

以兩臺起重機小車運行機構為例,并車的具體步驟如下:

(1)將兩臺起重機小車運行機構中電動機主回路的主斷路器斷開;

(2)將并車用多芯電纜的一端接到被控車轉換開關的8個并車線端子上;另一端接到主控車并車轉換開關的對應端子上;

(3)相序檢查:將被控車上的并車轉換開關打在“并車”位置上,使被控車小車控制屏的控制回路與被控車小車控制器的聯系中斷,此時主控車并車轉換開關處于“斷開”位置。用交流500 V檔電壓表測量主控車8級并車轉換開關中,任一級的兩個接線端子之間的電壓,若為0 V,則主控車與被控車的三相電源線同相序;

(4)相序正確之后,閉合主控車的并車轉換開關,使被控車的小車控制屏(控制回路)與主控車的小車控制回路接通,指示燈亮,并車完成;

(5)并車后,試驗兩臺起重機小車控制屏的動作順序是否正確;

(6)閉合兩臺起重機小車運行機構中電動機主回路的主斷路器;

(7)操縱主控車中的小車控制器,可使兩臺起重機的小車運行機構同時運轉(若需操縱某一臺起重機的小車運行機構單獨運轉,只要將主控車司機室中另一臺起重機的小車并車轉換開關打到“斷開”位置即可)。

轉換開關并車控制系統的特點是:并車原理簡單,動作裝置較為可靠;可方便地選用定型電控設備進行設計;并車連線較多,檢修工作量較大。

形心算法實現的穩定性與精度主要取決于閾值分割的情況[11]。使用最大類間方差算法找到合適的閾值且圖像背景單一,因此,形心算法可以快速高效地計算出形心坐標。

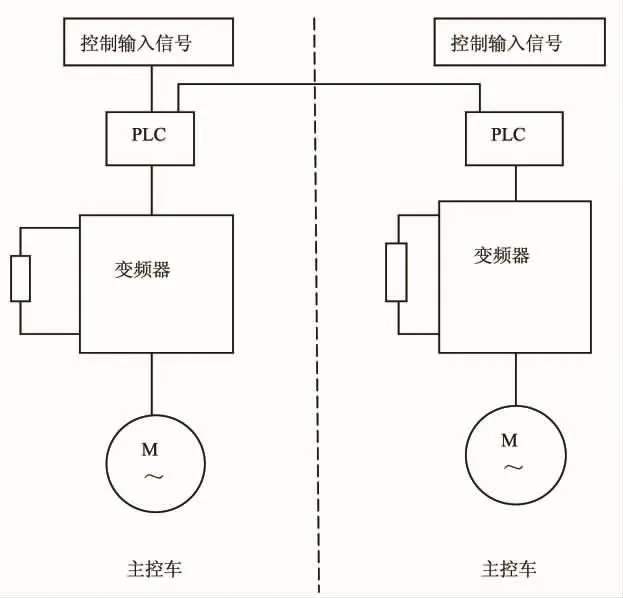

4 PLC并車控制法

4.1 PLC并車控制法的并車控制原理

PLC通訊并車控制系統主要是利用PLC的通訊模板或點對點通訊接口進行串行并車通訊,從而實現兩臺橋式起重機的主從控制。專用的通訊電纜是傳遞并車信息的媒介,并車邏輯控制由編制的現場控制程序完成。可以根據需要編制或修改控制程序,隨意設定主控車和備控車。設定完成后,若在主控車中進行操作,通過PLC可使被控車的操作裝置閉鎖,以免發生誤操作。此時,在主控車中,利用某機構控制器可以控制兩臺起重機參與并車作業的相應機構同時動作;也可以通過修改設定,使主控車和被控車中參與并車作業的機構單獨動作,以達到及時糾偏,確保吊運精度的目的。

PLC并車控制原理圖如圖3所示:

圖3 PLC并車控制原理圖

PLC通訊并車控制系統的專用設備介紹:

(1)PLC的硬件配置;

(2)用戶程序的設計;

(3)編程器的選擇;

(4)通訊電纜的選擇。

4.2 PLC并車控制法的并車具體步驟

4.2.1 機械連接

(1)將并車機械連接桿可靠連接。

(2)兩臺橋機正常運行時由于有激光防碰撞裝置檢測,在接近到一定距離時就會自動停車,并車時需要按住聯動控制臺上的“并車限位短接”按鈕,同時操作大車運行控制器,兩橋機即可充分接近。

(3)兩臺橋機上主起升、主小車、大車的電動機選擇須選擇到相同位置。

(4)兩臺橋機上主起升輕載/重載選擇必須選在在重載,否則會出現兩臺橋機主起升機構速度不同步的現象。

4.2.2 電氣連接

(1)兩臺準備進行并車操作的橋機分別完成PLC啟動、總接觸器啟動的工作。

(2)將1號車并車插銷箱內的并車通訊線連接到2號車PLC1控制屏的通訊模塊上,旋緊固定螺釘。此時,兩臺車的通訊模塊上SF紅燈消失,TXD、RXD綠燈閃爍。數據發送、數據接收正在進行。

(3)兩臺車上并車選擇開關均置于“并車”位置。

4.2.3 主車選擇

在被選定將進行司機操作的橋式起重機上進行主車選擇,這意味著并車狀況下的操作只能在此車上進行。在主車上,可以單獨控制本車(主車)上的主小車運行、主起升運行;也可以單獨控制它車上的主小車運行、主起升運行;還可以同時控制本車、它車的主小車運行、主起升運行、大車運行。

將并車選擇開關按照:并車-本車-它車順序轉動即完成了主車選擇。

4.2.4 控制對象選擇

(1)控制本車

將并車選擇開關轉到“本車”狀態,則可對本車的主起升、主小車進行控制。

(2)控制它車

將并車選擇開關轉到“它車”狀態,則可對它車的主起升、主小車進行控制。

(3)并車控制

如果要進行并車控制,即控制兩臺橋式起重機同時運行,將并車選擇開關轉到“并車”狀態,則可同時對兩臺橋式起重機的主起升、主小車、大車進行控制。

4.3 PLC通訊并車控制系統的特點介紹

(1)采用PLC對參與并車的相應機構進行控制和管理,使得并車吊運時的信號顯示和故障監測十分方便,可以大大縮短檢修時間;

(2)采用PLC作為專用并車裝置,可以節省司機室內的空間,方便司機操作;

(3)并車機構的邏輯控制大多是由PLC以掃描方式執行用戶程序來完成,與繼電器控制回路相比,減少了大量的中間繼電器和時間繼電器,使得單臺起重機的電控設備可以達到相當的高度,各種調速裝置均可順利連接于PLC的控制當中,從而實現對各機構電動機的高精度實時控制;

(4)并車時采用專用接口,并車連接方便,傳輸信息快捷準確。

5 橋式起重機并車過程的主要技術故障解析

橋式起重機并車過程中可能遇到的主要技術故障是并車運行中兩橋式起重機的主起升機構出現明顯的不同步現象,主要原因:

(1)兩車的通信造成不同步;

(2)起升機構由于機械效率、機械摩擦力不能完全相同,造成不同步;

(3)抱閘的松緊不同造成不同步;

(4)電阻器高溫后電阻率會發生變化,產生起升機構并車時不同步

6 結論

利用PLC進行通訊并車控制的設計方法,既適用于新產品的開發,也適用于老設備的改造。隨著計算機自控技術的不斷發展,應用高科技來保證并車吊運的精度及安全可靠性是必然的趨勢。所以,PLC通訊并車控制系統應該是起重機實現并車控制的最佳選擇。

[1]劉瑞齊,李元章.起重運輸機械電氣設備[M].北京:中國鐵道出版社,1984.

[2]江秀漢,李萍.可編程序控制器原理及應用[M].西安:西安電子科技大學出版社,1996.

[3]廖常初.可編程序控制器應用技術[M].重慶:重慶大學出版社,1998.

[4]朱學軍.水電站橋式起重機的并車系統[J].起重運輸機械2002(9):6-9.