無鉚釘黃銅保持架圓柱滾子軸承裝配模具的設計

趙慧敏,黃俊鋒

(洛陽LYC軸承有限公司 a.東升公司;b.大型軸承廠,河南 洛陽 471039)

無鉚釘黃銅保持架圓柱滾子軸承裝配時通常一次沖壓一個凸頭,且經常出現保持架壓蓋撓曲、變形及軸承回轉不靈等現象,生產效率極低,不適于批量生產。為此,需設計一種生產效率高,經濟適用,且能保證裝配質量的一次成形沖壓模具。

1 結構特點

此類型軸承為可分離型,保持架、滾子和外圈形成組合件,可與內圈分離,安裝、拆卸都比較方便,滾子個數多,額定載荷大。

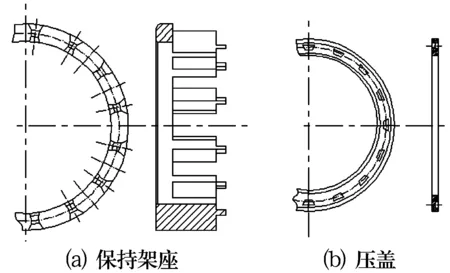

保持架結構如圖1所示,由保持架座和壓蓋兩部分組成,材料為黃銅,硬度低、韌性好,易變形。

圖1 保持架

2 模具設計

由于組合件與內圈可分離,需將組合件整體沖壓,所設計的整體沖壓模具應具備以下特點:

(1)定位準確,精度高;(2)結構簡單、合理,成本低;(3)重量輕,使用輕便,效率高;(4)耐沖擊,強度高,使用壽命長。

選用GCr15鋼作為模具材料,該材料強度高、耐沖擊及耐磨損,可滿足生產使用要求。

上模結構如圖2所示。上模以滾子組內切圓定位,其小端面處外圓與滾子組內切圓間隙配合。為使保持架壓蓋準確壓入保持架座中,且不使其撓曲變形,在上模上安裝多個定位銷,其數量與滾子數量相當,定位銷用彈簧和螺絲固定,并盡可能與保持架座上各個凸頭交叉均勻分布。

圖2 上模

下模結構如圖3所示。下模以保持架內徑定位,其小端面處外圓與保持架內徑為間隙配合,且與外圈內徑、滾子互不干涉,結構較簡單。

圖3 下模

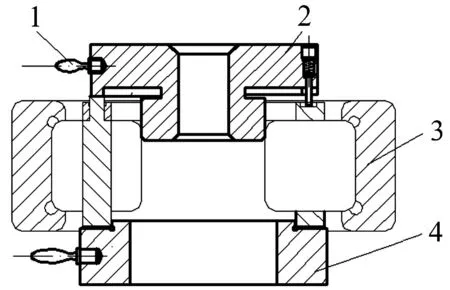

模具裝配原理圖如圖4所示。沖壓前先將外圈、滾子及保持架座裝在一起,然后將保持架壓蓋對照配套線放在保持架座上,組裝成一個軸承組合件。沖壓時,先將下模水平放在壓力機的工作臺上,而后將軸承組合件以保持架內徑定位,垂直放在下模的臺階面上,再將上模以滾子組內切圓定位平放在組合件上,轉動手柄使定位銷與保持架凸頭交叉錯開,最后通過壓力機對上模施加載荷,使上模準確而又均勻緊壓保持架壓蓋,將其準確壓入保持架座的合適位置,使保持架座與壓蓋鎖緊牢固。

1—手柄;2—上模;3—軸承組合件;4—下模

3 結束語

經現場使用證明,采用上述裝配模具后,從根本上解決了保持架壓蓋撓曲、變形以及軸承回轉不靈等問題,生產效率至少提高10倍以上,適合大批量生產。