預應力技術在大型儲煤筒倉工程中的應用

□文/王 耆 劉少榮

1 工程概況

中國華電石家莊鹿華熱電廠儲煤筒倉采用大直徑預應力混凝土結構,應用了無粘結預應力技術,需要把握材料的選型和張拉端、固定端的布置以及張拉方法和張拉程序、控制工程質量等方面的因素,才能使預應力應用取得良好效果。

根據設計圖紙,在筒倉的環形錐斗壁環向3.8~6.3 m、斗壁環向和徑向4.2~18.45 m、倉壁18.45~37m的環向布置預應力鋼筋。預應力筋根據長度和損失計算采用一端張拉或雙端張拉形式,環向預應力筋按照包裹180°的方式在扶壁柱上設置張拉端,張拉控制應力為1 395 N/mm2,張拉端采用單孔夾片式錨具,在倉壁徑向布置的預應力筋采用單端張拉,固定端采用擠壓錨。混凝土強度達到100%設計要求強度之后進行張拉。

2 設計特點

1)儲煤筒倉的倉壁由于儲煤,在壓力作用下產生環向壓力,將使倉壁產生裂縫,而采用無粘結預應力技術的鋼筋混凝土筒倉充分利用了混凝土的抗壓強度和鋼絞線抗拉強度高的特點,倉壁和斗壁均布置了環向無粘結預應力筋,同時斗壁還布置了徑向直線無粘結預應力筋。對倉壁、斗壁施加預應力,用鋼絞線來承擔倉壁、斗壁的環拉力,防止倉壁、斗壁開裂,達到減小倉壁厚度,節省大量混凝土和鋼材。

2)為形成完整的環向預應力,環向預應力筋分別采用180°包角布置,即筒倉筒壁每層預應力筋由兩束無粘結筋組成,每束筋各繞圓周180°,相鄰兩層預應力筋的張拉端錯開90°,以形成完整連續的環向預應力,為方便環向預應力筋的張拉,筒壁預應力筋張拉端均設置了扶壁柱。

3)為保證每根預應力筋的應力應變都能夠符合設計要求,工程均采用了逐根張拉工藝,從而保證了對每一根預應力筋實行雙控,即同時控制預應力筋的應力和應變,而且由于該工藝只需小噸位單根張拉設備即可,輕便、簡單、易于操作,方便了施工,提高了工作效率,縮短了工期。

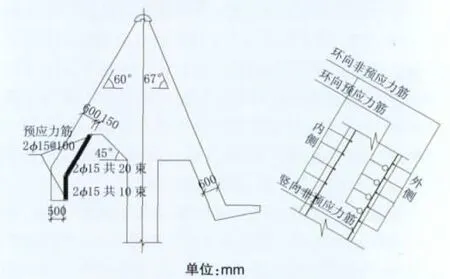

4)預應力施工前要根據設計圖紙進行二次深化設計,然后按照深化設計圖紙進行施工圖翻樣工作,以便指導現場施工。施工翻樣圖包括預應力筋下料圖和位置詳圖;預應力筋與非預應力筋的位置關系詳圖;預應力束錨固端的位置及安裝詳圖;預應力筋環形斗壁布置圖,見圖1和圖2。

圖1 預應力筋環形斗壁張拉端構造及鋼筋布置

圖2 預應力筋環形斗壁布置

3 預應力施工工藝

3.1 預應力筋制作

無粘結筋應按施工圖上結構尺寸和數量,考慮預應力筋的曲線長度、張拉設備及不同形式的組裝要求,每根預應力筋的每個張拉端預留出≮30 cm的張拉長度進行下料。

3.2 預應力筋鋪放

1)節點安裝。預應力筋伸出承壓板長度(預留張拉長度)≥30 cm;將木端模固定好;凸出混凝土表面的張拉端承壓板應用釘子固定在端模上(凹入混凝土表面的張拉端承壓板處設置穴模);螺旋筋應固定在張拉端及錨固端的承壓板后面,不得少于3~4圈;各部位之間不應有縫隙;預應力筋必須與承壓板面垂直,其在承壓板后應有≮30 cm的直線段。

2)安放架立筋。按照施工圖紙中預應力筋矢高的要求,將編號的架立筋安放就位并固定。為保證預應力鋼筋的矢高準確、曲線順滑,要求每隔1 m左右設置一個。

3)鋪放預應力筋。無粘結預應力筋應按施工圖紙要求進行鋪放,鋪放過程中平面位置及剖面位置應定位準確。

倉壁、斗壁中各有4個扶壁柱,環向預應力鋼筋按180°包角放置,張拉端上下錯層布置。斗壁中環向預應力鋼筋間距為順斗壁斜向均勻分布,見圖3-圖5。

圖3 扶壁柱構造

圖4 倉壁內暗扶壁柱構造

圖5 預應力筋布置

3.3 混凝土的澆筑及振搗

澆筑混凝土時應認真振搗,保證混凝土的密實。尤其是承壓板、錨板周圍的混凝土嚴禁漏振,不得有蜂窩或孔洞,保證密實。振搗時,應避免踏壓碰撞預應力筋以及端部預埋部件。

在混凝土初凝之后(澆筑后2~3 d),應及時拆除端模,清理穴模。

3.4 預應力筋張拉

張拉環向預應力筋時采用隔圈張拉的方式,即先在1、3扶壁柱上布置4套機具,同時張拉單號束,全部完成后轉移機具至2、4扶壁柱張拉雙號束至結束,見圖6。

圖6 預應力筋水平展開

4 結論

1)施工時采用了單根無粘結預應力筋合并集團束和單根預應力筋張拉的施工工藝,有效的滿足了結構的要求,同時該工藝小噸位張拉設備,輕便、簡單、便于操作,降低了施工難度。

2)大容積、大直徑的鋼筋混凝土筒倉在設計施工中,對倉壁和斗壁施加預應力,可以有效地減小倉壁的厚度,節省大量的混凝土和鋼材。