白蓮河抽水蓄能電站地下廠房設計

楊 利,楊 軍

(中國水電顧問集團中南勘測設計研究院,湖南 長沙 410014)

1 廠區和廠房布置

1.1 主廠房洞室位置和洞軸線方向選擇

廠區地層巖性為花崗巖。主廠房洞室位置和洞軸線方向是按可研階段的勘探資料選定的,廠房開挖所揭露的地質情況基本上與前期勘探成果一致。可研階段布置了1條橫穿廠區的勘探主洞,并在初擬的主廠房洞室頂部布置了1條近東西向的勘探支洞。根據廠區勘探主洞揭露的斷層發育情況和巖體完整程度,設計將主廠房布置在勘探主洞深370~470 m范圍內。選定廠房地段的圍巖除F8斷層帶為Ⅳ類圍巖外,大部分圍巖屬Ⅱ類巖體,是巖體完整性相對最好的地段。地下廠房垂直埋深約200 m,距下水庫庫岸水平距離約450 m。

廠區地應力屬中偏低應力量級:σ1=10.69 MPa,方位角 176.82°, 傾角 17.61°; σ2=5.9 MPa, 方位角343.63°, 傾角 71.94°; σ3=3.42 MPa, 方位角 85.59°,傾角3.87°。廠區最大主地應力方向雖然為近SN向,但地應力量值相對較小,對主廠房洞室軸線方向的選擇不起控制作用。選定的地下廠房位置主要有近SN走向的F8斷層,節理主要以NW向及NE走向的兩組為主。因此,主廠房洞室軸線方向在盡量與NE、NW兩組結構面走向和F8斷層有較大交角的同時,結合輸水發電系統布置,最終確定為東西向。

1.2 廠區和廠內布置

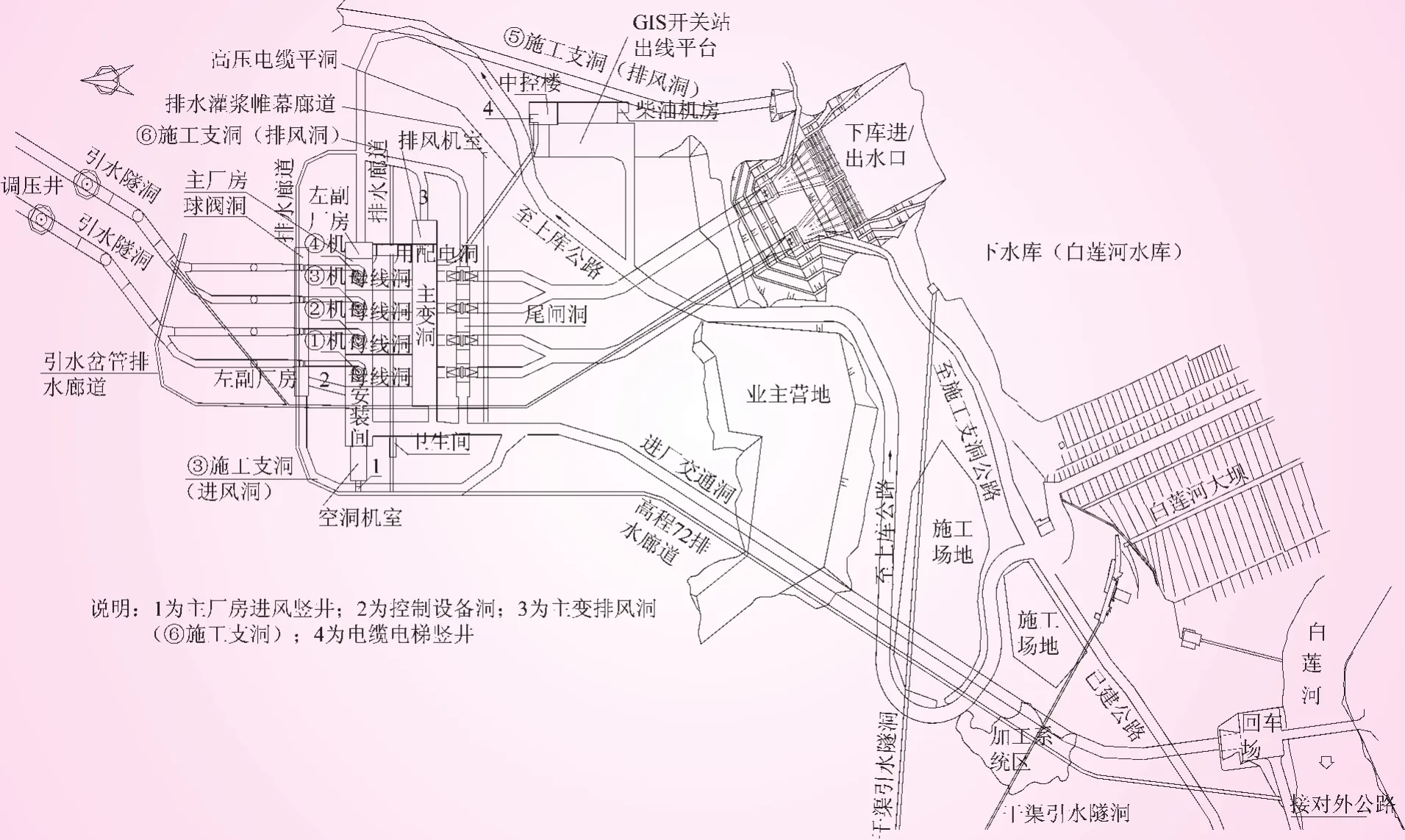

從發電工況水流方向看,依次平行布置球閥室、主廠房、主變洞和尾閘室4大洞室,洞室間距依次為30.00、32.00 m和15.60 m。在主廠房與主變洞之間平行布置4條母線洞和1條廠用配電洞(見圖 1)。

主廠房洞室由安裝間、主機間和左副廠房組成,主廠房開挖尺寸為146.40 m×21.85 m×50.88 m (長×寬×高,巖壁梁以上開挖跨度23.25 m),頂拱體形采用三心圓弧拱。安裝間布置在主機間右端,開挖長度42.70 m,將安裝場近1號機組段20.00 m長度范圍的下部巖石開挖到水泵水輪機層,按2層分別布置高壓空壓機系統和供水系統設備。主機間長度92.00 m,機組段長度23.00 m,機組段之間設伸縮縫。左副廠房位于主機間左端,開挖長度11.70 m,其開挖寬度、頂拱體形及拱頂開挖高程與主機間相同;左副廠房頂層高程與電動發電機層地面相同,其下部按2層分別布置低壓空壓機系統和透平油系統。主廠房內布置1臺2×3 000 kN的雙小車橋式吊車,采用巖壁梁作為吊車的支撐結構。在主廠房四周設置防潮隔墻,上游側巖壁梁下部隔墻兼作通風隔墻。

主變洞開挖尺寸 134.40 m×19.70 m×19.93 m,主變洞頂拱體形采用三心圓弧拱。主變洞第1層布置主變壓器和SFC等設備,主變室內部凈尺寸為16.00 m×8.80 m×13.40 m,主變洞地面與主廠房安裝場地面同高程,主變壓器可進安裝場拼裝和檢修;主變洞第2層為500 kV高壓電纜層,其下游側布置高壓電纜平洞,接電纜電梯豎井至地面中控樓。

球閥室開挖尺寸 106.40 m×10.70 m×28.68 m,尾閘室開挖尺寸94.00 m×10.80 m×20.91 m,二者頂拱體形采用單心圓弧拱。進廠交通洞從主變洞右端墻外通過,與安裝間下游邊墻正交進入安裝場內。將主變洞與安裝場之間的進廠交通洞洞段加寬并設置主變運輸軌道,以滿足主變壓器就位時運輸寬度的要求。分別設置了尾閘室和主變洞的聯系洞,與進廠交通洞正交相接。高壓支管下平段的施工支洞兼作球閥室的交通洞,與進廠交通洞相接。主變洞和主廠房洞室的頂拱施工支洞兼作地下廠房排風洞。在安裝間右端布置空調機室,并設置聯系廊道及豎井與球閥室的交通洞相接,球閥室的交通洞兼作空調機室的進風洞。在廠區周圍布置2層排水廊道,在主廠房與主變洞之間的拱腳附近布置1條排水廊道,廠區下游側排水廊道兼作帷幕灌漿廊道。沿進廠交通洞右側布置高程72 m排水廊道與廠區上層排水廊道相接,機組檢修排水和廠區部分滲漏水匯集到集水井后,通過深井泵提升到高程72 m排水廊道自流排出廠房外。利用廠區勘探主洞布置引水岔管排水廊道。

圖1 廠區平面布置示意

主廠房、主變洞、進廠交通洞、高壓電纜平洞和排風洞采用錨噴支護作為洞室圍巖的永久支護結構。尾閘室、球閥室、母線洞、廠用配電洞和空調機室采用錨噴支護+鋼筋混凝土襯砌的復合式支護形式。

1.2 治療方法 常規組患者應用阿司匹林(負荷劑量300 mg/d,維持劑量100 mg/d)和氯吡格雷(負荷劑量600 mg/d,維持劑量75 mg/d)。埃索美拉唑組患者在常規組治療基礎上應用埃索美拉唑(40 mg/d)。

地面建筑物集中布置于下周灣平緩地段,所處位置基巖出露,通過開挖和局部回填形成場地。中控樓為4層鋼筋混凝土框架結構,平面尺寸23.00 m×16.00 m。500 kV GIS開關站為2層鋼筋混凝土框架結構,緊鄰中控樓呈 “一”字形布置,平面尺寸為48.00 m×15.00 m。出線平臺緊鄰開關站平行布置,平面尺寸為83.10 m×20.50 m,設2回500 kV出線。其中1回預留位置用于機組黑起動的柴油發電機房,布置于地面GIS開關站左端部。本工程不設置專門的絕緣油系統,必要時由社會服務機構提供絕緣油料。

2 地下廠房設計重點關注的幾個問題

2.1 球閥布置

與同規模的蓄能機組相比,本工程的機組額定水頭相對較小,僅195.00 m,導致機組轉速低、機組尺寸和球閥直徑較大 (機組額定轉速250 r/min,轉輪直徑5.259 m,球閥標稱直徑3.50 m)。可行性研究設計階段對球閥布置在主廠房內、外兩個方案進行了比較。將球閥布置在主廠房外方案,主廠房開挖跨度可減小3~4 m,對主廠房洞室圍巖穩定有利,主廠房洞室圍巖支護相對容易,可縮短2個多月的直線工期。雖增加了球閥室部分土建和機電設備工程量,但抵去主廠房節省的工程量后,增加的工程量較少,同時球閥室施工不占直線工期。對球閥布置在主廠房外方案的地下廠房洞室群圍巖整體穩定分析表明,洞室群圍巖整體是穩定的。最終按將球閥室布置在主廠房外的方案實施。

2.2 巖壁吊車梁結構形式

主廠房內設置1臺2×3 000 kN的雙小車橋式吊車,吊車跨度20.50 m,最大輪壓850 kN。開挖揭露的地質情況顯示,大部分洞段的圍巖為Ⅱ類,F8斷層破碎帶為Ⅳ類夾Ⅴ類圍巖。考慮吊車輪壓較大,施工詳圖設計階段對目前常用的巖壁吊車梁和設置混凝土附壁柱的巖壁吊車梁兩個方案進行了三維有限元計算分析,最終采用了設置混凝土附壁柱的巖壁吊車梁。巖壁吊車梁斷面尺寸1.90 m×2.80 m(寬×高)。附壁柱上端與巖壁梁底部現澆,其下端延伸到水泵水輪機層或安裝場底板。附壁柱間距為6 m~8 m,附壁柱與圍巖之間設置錨桿。考慮到上游側巖壁梁下部設置通風防潮隔墻和下游側設置防潮隔墻的情況,上游側附壁柱斷面尺寸0.65 m×1.05 m,下游側附壁柱斷面尺寸0.65 m×0.50 m。受F8斷層影響的部位,在附壁柱間增設了0.5 m厚的附壁鋼筋混凝土板,板頂與巖壁吊車梁現澆,板底延伸到巖壁吊車梁根部以下5.60 m處,主廠房邊墻洞壁錨桿與鋼筋混凝土板連接。

2.3 鋼蝸殼保壓值的確定

機組鋼蝸殼采用保壓澆筑混凝土方式。機組安裝高程41.00 m,上水庫正常蓄水位308.00 m,死水位291.00 m。設計過程中對鋼蝸殼充水保壓水頭進行了150.00、165.00 m和200.00 m方案的分析研究。計算成果表明:鋼蝸殼充水保壓水頭較高時,外包混凝土分擔的荷載較小。但是,鋼蝸殼與外包混凝土之間的初始縫隙大小不僅與施工期保壓值有關,還與施工期和運行期鋼蝸殼內的水溫有關,而施工中難以保證鋼蝸殼內水溫與運行期一致。鋼蝸殼保壓值越高,形成的初始縫隙值就越大,當運行期蝸殼內水頭較低時,可能造成鋼蝸殼脫空,對機組穩定不利。綜合考慮后,最終確定的蝸殼保壓值為165.00 m水頭。該保壓值是蝸殼最大水頭的0.53倍,蝸殼外包混凝土分擔的荷載比例為35%~40%。

2.4 風罩和機墩剛度分析

機墩和風罩外形為正八邊形,其邊長6.05 m,風罩內壁直徑11.30 m,風罩高5.81 m,風罩最小壁厚0.80 m。機墩高度5.69 m,機墩最小厚度3.30 m。風罩頂部與電動發電機層樓板連為整體,母線層樓板與風罩底部相連。電動發電機上機架8個支撐基礎徑向均勻分布于風罩內壁頂部,下機架8個基礎徑向均勻分布于機墩內壁的環狀牛腿頂面。

機組對風罩和機墩的剛度要求:當上、下機架基礎作用10 MN荷載時,結構相應部位的最大徑向位移不大于1.00 mm。分析結果表明,當下機架8個基礎支點均勻承受荷載時,最大徑向位移值為0.0577 mm;即使下機架所有荷載加在下機架基礎的一個支承點上,其最大徑向位移值也只有0.469 mm,機墩具有足夠的剛度。當上機架8個基礎支點均勻承受荷載時,最大徑向位移為0.136 mm;當考慮機組出現較大偏心影響,只有4個或者3個支點承受荷載時,最大徑向位移分別為0.81、1.017 7 mm,風罩已具有相當剛度,但還是要加強機組安裝質量控制,防止出現過大偏心。

2.5 主廠房F8斷層處理

原預測主廠房F8斷層帶寬度約15 m,為Ⅳ類圍巖。頂拱中導洞開挖揭露F8斷層破碎帶寬度較原推測寬度小,但下盤影響帶寬度變大,圍巖性狀變差。根據中導洞開挖揭露的情況,對F8斷層的處理措施進行了重點研究,最終按頂拱鋼筋格構梁、直邊墻破碎帶采用混凝土置換的方式實施,主要處理措施如下:

(1)全面開挖前對斷層破碎帶及影響帶進行固結灌漿。

(2)垂直洞軸線方向按間距0.8 m布置一榀6×φ25鋼筋格構梁,共33榀。沿格構梁的拱軸線按間距1.0 m布置錨桿,錨桿外露端與格構梁鋼筋焊接,格構梁間布置縱向連接鋼筋。

(3)由斷層下盤影響帶向上盤布置斜向加強錨桿。

(4)在上下游拱腳位置各布置一排150 t級預應力錨索,上游側共布置5束,下游側6束。

(5)頂拱噴0.25 m厚 CF25鋼纖維混凝土。

(6)對上下游直墻的F8斷層破碎帶刻槽作混凝土置換處理。

(7)在巖壁梁下部設置附壁鋼筋混凝土板,與附壁柱及巖壁梁整澆。

2.6 廠房動力響應分析及處理

對白蓮河抽水蓄能水電站廠房動力特性的全面計算和研究得出的主要結論歸納如下:

(1)機組正常運行時,在機組振動荷載作用下,機墩附近動位移相對比較大且以豎向位移為主,其他部位的動位移均較小。位移最大幅值為0.107 mm,位于下機架基礎荷載作用點處,沒有超過規范規定的最大振幅值。機組振動荷載作用下的結構應力較小,說明機墩結構有較大的剛度和強度,結構設計是合理的。

(2)在脈動壓力作用下,當其頻率在24 Hz左右時,電動發電機樓板響應出現峰值。

根據動力分析結果,主廠房樓板在動力響應中是個薄弱環節。因此在技施設計中采取了如下兩項措施:一,將本工程主廠房電動發電機層和母線層樓板厚度由前階段的500、400 mm分別增加至800、500 mm;二,讓兩層樓板及主廠房框架柱與上下游巖壁接觸澆筑 (除預留的通風道),從而增強這些部分的剛度。目前,機組運行過程中尚未出現相關結構劇烈振動的現象。

3 實施情況及體會

自2004年10月初開始主廠房開挖以來,工程進展比較順利,4臺機組已于2010年12月全部投入運行。從廠房開挖所揭露的地質情況看,基本上與前期勘探成果一致,只是F8斷層破碎帶寬度較原推測寬度小、下盤影響帶寬度變大,圍巖性狀比推測差。從安全監測成果看,各監測數據后期變化趨于穩定,處于收斂狀態,說明對F8斷層的處理措施是成功的。

本工程的檢修排水系統是按常規水電站的設計思路考慮的,即在安裝場下部的水泵水輪機層以下設置檢修集水井,并采用深井泵抽排的方式。考慮到機組檢修排水盤形閥可能失效的情況,檢修集水井和進人孔蓋板均是按承壓結構設計的。由于機組安裝高程較低,檢修集水井承受的內水壓力很大,在集水井內部布置了 “井”字形鋼筋混凝土隔墻,給設計和施工造成了一定難度。從本工程實施的情況看,機組檢修排水采用直排方式 (即取消機組檢修集水井,檢修排水泵吸水管直接與機組尾水管連接)可能更為有利。

本工程在考慮主廠房關鍵線路施工工期和廠房跨度對洞室圍巖穩定影響等因素后,最終采用了球閥布置在廠外的方案。工程實踐中發現,當主廠房開挖過程中碰到類似F8斷層等軟弱破碎巖體時,這些部位需要加強支護處理因而導致節點工期加長,增加了后續施工工序的壓力。隨著國內地下廠房設計技術以及施工技術的進步,現在國內大型水電站地下廠房跨度在向25、30 m級別發展。比如,三峽、龍灘、向家壩、錦屏一級、錦屏二級電站的完建使得球閥放在廠內有了更大的選擇空間。球閥放在廠內的主要優勢為:電站運行期間,廠房的管理巡視更加方便,通風系統的設置也簡單;廠區布置時,不需要單獨設置交通聯系洞,不需要設置開挖球閥洞的施工支洞,洞室數量少,便于施工管理。總之,球閥無論是布置在廠內還是廠外,各有一定的優勢,但筆者認為在地質圍巖條件較好的地區,采用廠內布置球閥方案時在施工期投入資源解決洞室穩定和施工強度問題,可給后期運行管理帶來更大的便利,也是值得考慮的。

本工程的錨噴支護和混凝土襯砌中使用了加勁軟式透水管作為巖壁排水設施。為了避免混凝土堵管,設計時用土工布條覆蓋透水管,并沿透水管兩側設置了鋼筋壓條來壓住土工布條,再打膨脹螺栓將鋼筋壓條固定于巖壁;對于網狀布置的透水管十字交叉節點位置用土工布包裹。盡管設計中采取了這些保護措施,但實施效果不夠理想,其主要原因為施工工藝不到位。建議:施工時,對透水管管口采取保護措施 (類似機電管道保護),將透水管預埋與混凝土澆筑 (噴射)施工列入相同工序管理,以保證施工質量。