城市道路地下結構清水混凝土模板施工技術

秦 凱

(無錫市公共工程建設中心,江蘇無錫 214135)

0 引言

清水混凝土施工技術在地下工程領域已應用多年,由于其施工工藝要求較高,在施工中遇到了許多困難和問題,其中不乏有失敗的教訓。其主要原因是模板的應用不成功,從而達不到清水混凝土的要求,一方面影響施工進度,另一方面造成經濟損失其至不好的社會影響。

在國內清水混凝土工程相關文獻中,大都對混凝土外觀質量要求或安裝技術作了一些研究。文獻[1]闡述了圓形柱混凝土的清水模板施工技術特點;文獻[2]針對大型剪力墻結構采用新型清水模板與倒模法,對聯合工藝的施工操作要點及設計進行了分析;文獻[3]針對昆明新機場航站樓某超長、超高清水混凝土墻,解決了水平施工縫上部澆筑時的脹模和漏漿等問題;文獻[4]針對清水混凝土的安裝技術和控制作了詳細介紹。其中:文獻[1-3]主要針對混凝土的外觀質量控制要求而采取的具體技術方案;文獻[3]只介紹了其中的模板安裝技術和精度控制;文獻[4]只適合小型構件的混凝土結構。本文依托太湖大道節點改造工程,具體闡述地下結構中墻體大鋼模板的施工,此地下結構側墻和中隔墻設計要求為飾面清水混凝土,中隔墻及側墻全部采用“定型大鋼模板+側模支架+鋼管支撐”。飾面清水混凝土工程總體質量較好,達到了設計的預期效果。

1 工程概況

1.1 工程簡介

無錫太湖大道節點改造工程SD3標段工程,位于無錫市濱湖區,依次下穿興源路、京滬鐵路、興源二路、冷瀆港、長江北路和廣南立交西側匝道,是快速溝通無錫市東西片區的一條重要主干道。主線暗埋段里程為K3+578~K4+620,長1 042 m,4車道寬19.6 m,6車道寬27.4 m,最大開挖深度為13.52 m。東側過渡段里程為 K4+620~ +640,長20m,寬27.4m,最大開挖深度為6.19 m。東側敞開段里程為K4+640~+735,長95 m,寬27.4 m,最大開挖深度為5.32 m。主線隧道采用明挖順作法施工。

主體結構中,標準4車道底板厚850 mm,中隔墻厚700 mm,頂板厚500 mm,側墻厚850 mm;標準6車道底板厚1 000mm,中隔墻厚700mm,頂板厚600mm,側墻厚1 000 mm;結構凈高均為5 200 mm。

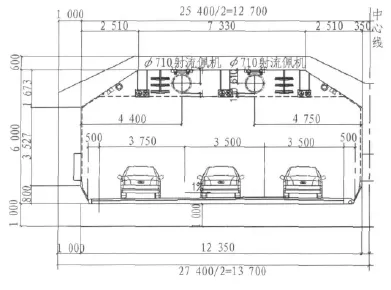

本工程圍護結構采用SMW工法樁作為支護體系,隧道主體為單層箱體雙孔頂板雙折孔形式,敞開段為U型結構。按照設計要求,隧道結構為飾面清水混凝土。6車道暗埋段隧道1/2斷面見圖1。

圖16車道暗埋段隧道1/2斷面(單位:mm)Fig.1 Cross-section of 6-lane tunnel(mm)

1.2 本工程清水混凝土施工特點

1)本工程為城市景觀主干道地下工程,結構混凝土成型后的表面要達到一定的飾面效果,而且該地下工程為公共設施,應達到設計文件中的混凝土外觀表面要求。

2)側墻(中隔墻)的防撞墻與墻體同時進行澆筑,需采用定型大鋼模板施工,其中防撞墻折角多,無論是模板加工精度還是混凝土澆筑搗固要求都很高,是結構外觀面能否一次成型的關鍵所在。

2 清水混凝土施工工藝

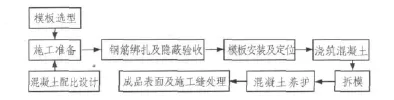

清水混凝土施工工藝主要包括施工前準備、鋼筋施工、模板施工、混凝土施工、混凝土表面處理及成品保護等,其中最為關鍵的是模板和混凝土施工[5]。本工程頂板施工時采用2 440 mm×1 220 mm×18 mm竹膠板,側墻及中隔墻采用2 000 mm×4 227 mm組合式定型鋼模板,底板、側墻/中隔墻、頂板分3次進行澆筑。清水混凝土施工工藝流程[6]見圖2。

圖2 清水混凝土施工工藝Fig.2 Construction flowchart of fair-faced concrete

3 清水混凝土模板技術控制

3.1 模板選型

模板設計及選型除了具備足夠的強度、剛度及穩定性[7]外,還須考慮到以下因素:

1)模板分塊設計需滿足清水混凝土飾面效果要求;

2)單塊模板的面板分割應與蟬縫、明縫等清水混凝土飾面效果一致;

3)所選擇模板體系應技術先進,構造簡單,支拆方便,經濟適用合理。

綜合以上原則和因素,本工程側墻及中隔墻、防撞石部分采用外型尺寸為2 000mm×4 227mm,面板厚5 mm的固定定型鋼模板。底板及頂板采用2 440 mm×1 220 mm×18 mm的竹膠板模板。主楞采用100 mm×100 mm方木,次楞采用50 mm×100 mm方木,主楞由頂托支撐固定于滿堂支架上。

3.2 模板設計

太湖大道主體結構為現澆鋼筋混凝土施工的單層雙跨(局部為雙層雙跨)結構。按“水平分段、逐層由下往上平行順筑”進行施工。結構分段長度控制在30 m左右,自下而上分3個層次澆筑(即底板、側墻(中隔墻)、頂板),除側墻(中隔墻)采用鋼模板外,底板及頂板均采用普通竹膠板。

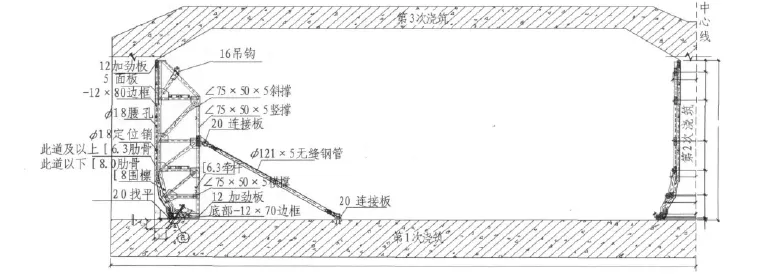

根據本工程主體結構的特點及結構分段的原則,主體結構分為3個作業區共35個結構段,按單個結構段長度為30 m計算,則每個結構段施工需要60塊鋼模板。為保證工期的順利進行,共加工制作了5個工作面即300塊鋼模板。單塊模板采用2000mm×4227 mm的組合式定型鋼模板,面板厚度為5 mm,防撞墻以上部位采用厚6.3 mm槽鋼,以下采用厚8 mm槽鋼,側模支架內側采用雙拼厚8 mm槽鋼,間距為1 m,腹桿及外側弦桿采用75mm×50mm×5mm角鋼的斜撐與豎撐體系,模板外側采用直徑121 mm×5 mm無縫鋼管作為支撐,在其兩端設置調節絲桿用于精確模板定位,地腳抗浮錨桿采用φ22mm螺紋鋼,單塊模板質量約1.2t。3.2.1 大鋼模板計算

荷載的組成主要有:混凝土恒載G1=γh=26×h=26 ×4.227=109.9kN/m2,模板和支架 G2=1.5 kN/m2,施工荷載G3=2.5kN/m2,混凝土沖擊及振動荷載G4=2.5 kN/m2,混凝土側壓力荷載 G5=5 kN/m2。

3.2.1.1 計算模型

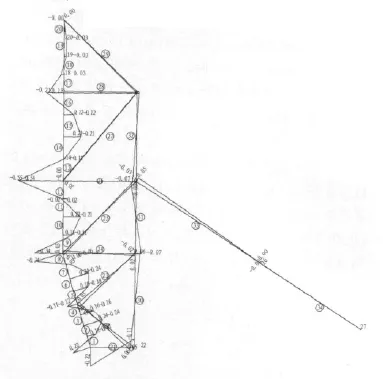

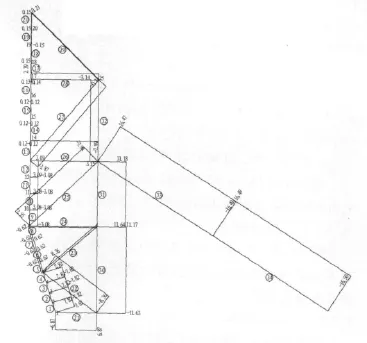

采用Sap有限元軟件進行計算,按照單側向側墻模板支撐系統設計圖,建立如圖3所示分析模型。

圖3 單側向模板支撐系統計算模型(單位:mm)Fig.3 Calculation model of supporting system of one-side formwork(mm)

3.2.1.2 支架位移

計算得到如圖4所示位移,最大位移為0.001 3 mm,符合設計規范要求。

圖4 支架位移計算圖(單位:mm)Fig.4 Calculation of displacement of support(mm)

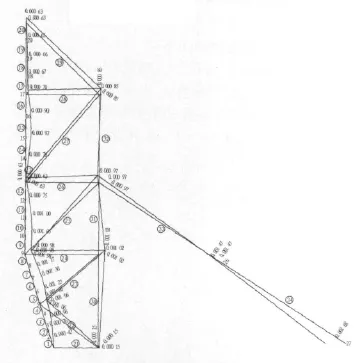

3.2.1.3 支架應力

計算得到如圖5所示軸力,最大軸力為16.49 kN。按照75 mm×50 mm×5 mm角鋼計算得到最大應力為12.65 MPa,小于容許應力(215 MPa)。

圖5 支架軸力計算圖(單位:kN)Fig.5 Calculation of axial force of support(kN)

3.2.2 頂板模板計算

本工程設計頂板厚600 mm,模板支架搭設高度為5 m,方木主楞截面尺寸為100 mm×100 mm,次楞截面尺寸為50 mm×100 mm,間距為300 mm。支撐系統采用的鋼管類型為直徑48 mm×3.5 mm,立桿縱向間距為900 mm,橫向間距為600 mm,步距高1 200 mm。模板面板按照三跨連續梁計算。

面板為受彎結構,只需要驗算其抗彎強度和剛度。依據 JGJ 162—2008《建筑施工模板安全技術規范》[8],具體驗算過程如下。

3.2.2.1 荷載計算

1)計算時兩端按簡支板考慮,計算長度τ取2.44 m(模板長度)。

2)荷載計算取均布荷載或集中荷載2種作用效應考慮,計算結果取其較大值[8]。各計算參數為:膠合板自重標準值300 N/m2;600 mm厚新澆混凝土板自重標準值24 000×0.60=14 400 N/m2;鋼筋自重標準值1 100×0.600=660 N/m2;施工活荷載標準值按2 500N/m2或跨中集中荷載2 500N 2種情況分別考慮。

則均布線荷載設計值(取值系數和分項系數,查規范[8]可得)q1=0.9 ×[1.2 ×(300+14 400+660)+1.4 ×2 500]×0.3=5 921 N/m 或 q1=0.9 ×[1.35 ×(300+14 400+660)+1.4 ×0.7 ×2 500]×0.3=6 260 N/m。

經比較,應取q1=6 260 N/m作為設計依據。

模板自重線荷載設計值 q2=0.9×0.3×2.44×300=198 N/m。

跨中集中荷載設計值p=0.9×1.4×2500=3150N。

3.2.2.2 強度驗算

施工荷載為均布線荷載時:M1=0.100q1τ2/8=0.100 ×6 260 ×2.442/8=465.87 N·m(KM=0.100,查表[8]可得)。

施工荷載為集中荷載時:M2=0.100×(q2τ2/8+pτ/4)=0.100 × (198 ×2.442/8+3 150 × 2.44/4)=206.89 N·m。

由于M1>M2,故應采用M1驗算強度。

因面板為18 mm厚竹膠板,鋼管架立桿橫向間距寬為600 mm,則凈截面抵抗矩W=bh2/6=600.00×182/6=32 400 mm3。

則 α =M1/W=465 870/32 400=14.37 N/mm2<f=35 N/mm2(f為竹膠板抗彎強度設計值,查表[8]可得),故強度滿足要求。

3.2.2.3 撓度驗算

撓度驗算不考慮可變荷載值,僅考慮永久荷載值,其作用效應的線荷載設計值q=0.3×(300+14 400+660)=4 608 N/m=4.608 N/mm。

模板截面慣性矩I=bh3/12=600.0×183/12=291 600 mm4。

則實際撓度 V=5qL4/384EI=5×4.608×3004/(384×9 898×291 600)=0.168 mm(竹膠板彈性模量均值E為9 898;L為面板跨度,即方木間距300 mm)。

根據規范要求,模板最大容許值[V]=b/250=600/250=2.4 mm(b為模板的計算跨度,即立桿間距600 mm)。

由于V<[V],故撓度滿足要求。

3.3 模板安裝

3.3.1 底板模板安裝

本工程沒有設置縱梁,按照施工方案,澆筑底板混凝土時,標高位置只到底板頂面,只需要安設擋頭模;擋頭模采用木模板,背后支2排100mm×100mm的方木,再采用直徑48 mm×3.5 mm雙拼鋼管聯緊。

3.3.2 頂板模板安裝

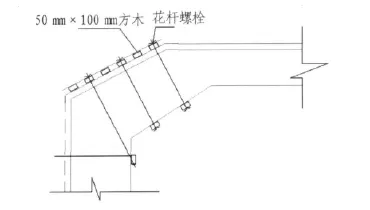

頂板腋角下10 cm的側墻與頂(中板)采用整體一次性澆筑,用直徑48mm×3.5mm碗扣式滿堂支架,配合直徑48 mm×3.5 mm鋼管、扣件和頂托組成支撐系統。模板采用2 440mm×1 220mm×18mm的竹膠板,主楞采用100 mm×100 mm方木,次楞采用50 mm×100 mm方木,主楞由頂托支撐固定于滿堂支架上。考慮到結構頂板的跨度較大,在跨中位置按1‰預留一定的拱度。

頂板折板壓模采用2 440mm×1 220mm×18mm的竹膠板模板反壓在折板面層鋼筋上(模板與鋼筋之間設置混凝土墊塊),模板背面采用50 mm×100 mm方木(間距300mm)進行固定(縱方向),反壓模板通過拉桿與頂板模板進行固定。頂板模板上部壓模如圖6所示。

圖6 頂板模板上部壓模示意圖Fig.6 Membrane on top formwork

3.3.3 側墻及中隔墻模板安裝

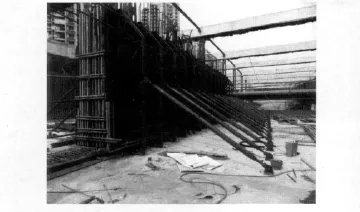

側墻及中隔墻一次澆筑到位,模板采用2 000 mm×4 227 mm的組合式定型鋼模板,面板厚5 mm,自身采用75 mm×50 mm×5 mm角鋼的斜撐和豎撐體系,模板外側采用直徑121 mm×5 mm無縫鋼管作為支撐(見圖7和圖8)。

圖7 1/2側墻及中隔墻模板側面圖(單位:mm)Fig.7 Side view of formwork of side wall and central wall(mm)

圖8 鋼模板的安裝Fig.8 Ⅰnstallation of steel formwork

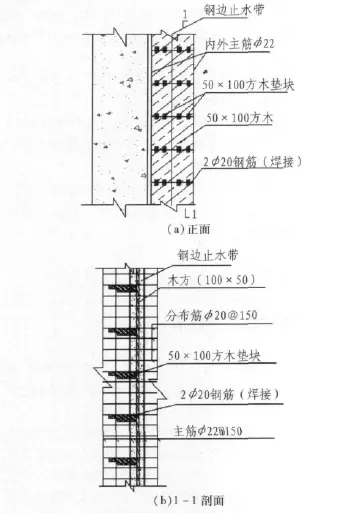

3.3.4 側墻分倉堵頭模板安裝

在分倉施工時,側墻存在堵頭情況。堵頭模板采用50 mm×100 mm方木,后支方木墊塊(每排4塊),墊塊上下排距為0.6m,墊塊用2根直徑22mm鋼筋橫攔,鋼筋橫攔與側墻內外主筋焊接。側墻分倉堵頭模板設計見圖9。

圖9 側墻分倉堵頭模板示意圖(單位:mm)Fig.9 End formworks of chamber of side wall(mm)

3.4 模板拆除

側模在能保證混凝土表面及棱角不受損壞時(常溫下混凝土強度大于1 N/mm2)[9]才能拆除。模板拆除的順序和方法,應遵循后支先拆、先支后拆、先非承重部位、后承重部位以及自上而下的原則。

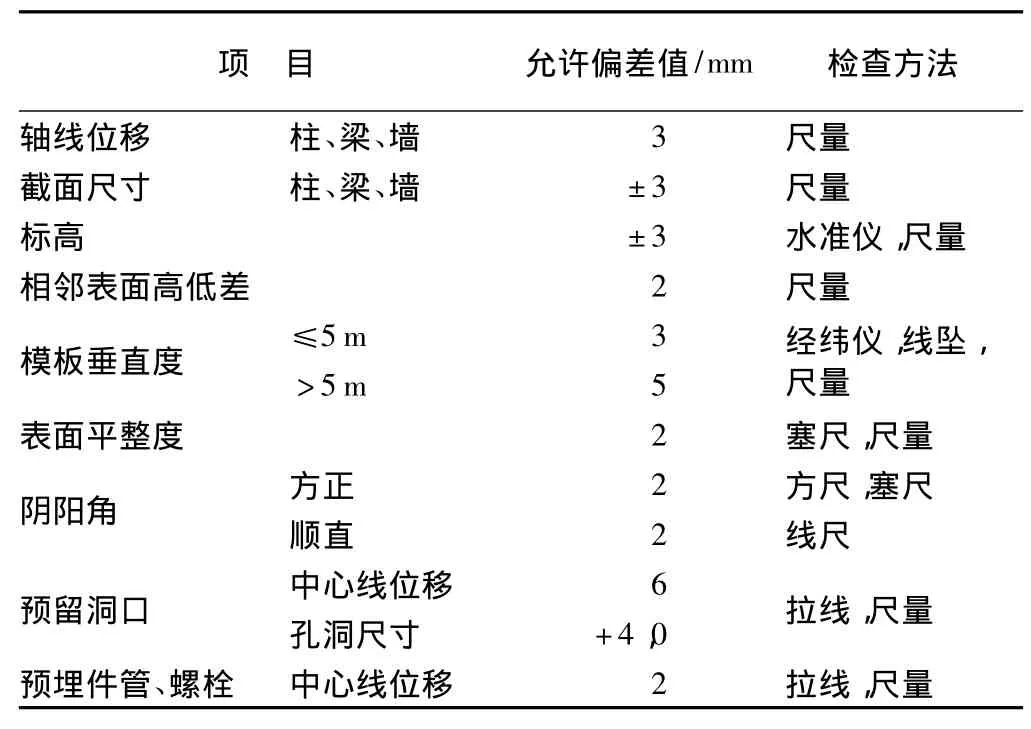

3.5 模板質量驗收標準

模板質量驗收標準參考JGJ 169—2009《清水混凝土應用技術規程》[10](見表 1)。

表1 模板安裝允許偏差及檢查方法Table 1 Allowed formwork installation errors and inspection methods

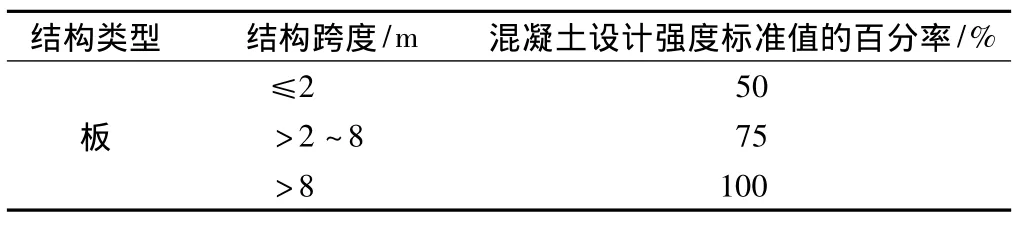

頂板底模及其支架拆除,其混凝土的強度參考GB 50204—2002《混凝土結構工程施工質量驗收規范》[11](見表2)。

表2 混凝土強度表Table 2 Strength of concrete

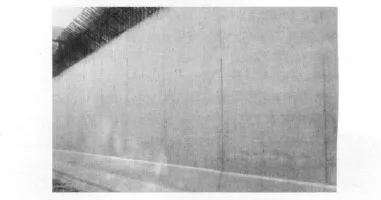

3.6 模板施工控制效果

本工程的模板施工取得了較好的預期效果,模板垂直度和平整度均控制在3mm之內,軸線位移及結構尺寸也在允許偏差范圍內。混凝土外觀質量達到了設計的飾面清水混凝土要求。澆筑成型的清水混凝土結構如圖10所示。

圖10 澆筑成型的清水混凝土圖片Fig.10 Fair-faced concrete

4 結論與討論

1)模板的選型是工程能否順利實施的關鍵,主要需考慮適用性和經濟性。每項工程設計方案不同,應根據設計要求選擇自身合適的模板設計方案。另外,還需考慮工程所在地的實際以及模板的一次性投入問題。由于地下工程設計和施工的差異性,大鋼模板施工方法有很大差別,在實際施工時宜根據所在地工程特點進行選擇。

2)鋼模板的計算較為關鍵,既要滿足安全性能的需要,又要考慮材料用量。本工程在實施過程中未出現各類安全事故,同時模板材料的使用達到了效益最大化的目標。

3)模板的安裝與控制是清水混凝土能否一次澆筑成型的重要步驟。

4)清水混凝土能否一次澆筑成型,除模板施工外,混凝土的施工技術與控制也很關鍵。本文雖未詳細論述,但在施工過程中,兩者需有效結合起來,才能達到設計的要求和效果。

本工程在施工中也出現了一些問題,如鋼模板在施工中發生了變形,且不容易糾正,施工操作的簡便性還不夠(需要大型機械的配合)。這些都有待于在以后的應用研究和施工中進一步改進。

[1]陳志龍.混凝土圓形柱的清水模板施工技術[J].中小企業管理與科技:上旬刊,2012(1):150-151.

[2]周景崧.淺談全現澆剪力墻結構清水模板工程質量技術[J].商業文化:學術版,2009(9):324.

[3]唐際宇,鐘偉,戈祥林,等.昆明新機場航站樓清水飾面混凝土墻施工技術[J].施工技術,2010(12):8-11,18.(TANG Jiyu,ZHONG Wei,GE Xianglin,et al.Construction technology of dedicated fair-faced concrete wall in Kunming new airport terminal[J].Construction Technology,2010(12):8-11,18.(in Chinese))

[4]王海龍,沈健,何旭鴻,等.清水模板體系在辦公樓建筑中的應用[J].建筑施工,2009(10):53-56.(WANG Hailong,SHEN Jian,HE Xuhong,et al.Application of fairfaced concrete formwork system to office building[J].Building Construction,2009(10):53-56.(in Chinese))

[5]陳棣華.住宅工程清水混凝土模板的設計方法[J].建筑技術,2000,31(8):17-19.(CHEN Dihua.Form design methodology for as-cast-finish concrete in dwelling project[J].Architecture Technology,2000,31(8):17-19.(in Chinese))

[6]中國建筑工程總公司.清水混凝土施工工藝標準[M].1版.北京:中國建筑工業出版社,2005.

[7]顧勇新.清水混凝土工程施工技術及工藝[M].北京:中國建筑工業出版社,2006.

[8]中華人民共和國住房和城鄉建設部.JGJ 162—2008 建筑施工模板安全技術規范[S].北京:中國建筑工業出版社,2008.

[9]樸教鋒.淺談清水混凝土施工技術的應用[J].黑龍江科技信息,2008(7):238.

[10]中華人民共和國住房和城鄉建設部.JGJ169—2009清水混凝土應用技術規程[S].北京:中國建筑工業出版社,2009.

[11]中華人民共和國住房和城鄉建設部.GB50204—2002混凝土結構工程施工質量驗收規范[S].北京:中國建筑工業出版社,2002.