高強度熱成形鋼點焊性能與接頭組織

李效文 ,盈 亮 ,2,申國哲 ,2,戴明華 ,韓小強 ,胡 平 ,2

(1.大連理工大學 汽車工程學院,遼寧 大連 116024;2.大連理工大學 工業裝備結構分析國家重點實驗室,遼寧 大連 116024)

0 前言

隨著汽車輕量化和安全性要求的不斷提高,熱成形高強度鋼在汽車中的應用越來越廣泛。熱成形高強度鋼憑借其強度高、能量吸收率高和防撞性能好等優勢,成為實現車身輕量化和提高碰撞安全性的最佳途徑[1-3]。由于熱成形高強度鋼的應用越來越廣泛,研究其焊接性能具有十分重要的意義。目前,國內外學者對高強度鋼點焊仿真分析、斷裂方式及熔核尺寸的研究比較多,比如,S.Dancette等人從試驗和仿真兩個方面研究了高強度鋼點焊的破壞機理[4];S.Aslanlar從熔核尺寸這個角度探究了熔核尺寸對車用鋼板點焊性能的影響[5];T.B.Hilditch等人主要研究結合面斷裂方式對高強度鋼點焊疲勞特性的影響[6];王威等人探究了高強度鋼點焊性能,對不同工藝參數條件下的焊接接頭進行金相組織分析和硬度測試,從而確定了最優的焊接工藝參數[7];張正林等人對超高強淬火鋼中頻點焊進行了詳細研究,探究同種材料中頻點焊的焊接性能,通過拉伸試驗、硬度測試、斷口分析等,研究了同種材料中頻點焊的焊接性能[8]。然而,對熱成形高強度鋼在工頻點焊條件下力學性能的研究并不多。

在此通過對點焊工藝參數進行正交試驗設計,確定了最優焊接工藝參數,并研究不同因素對焊接性能的影響大小。通過分析點焊接頭硬度和金相分析,從微觀組織方面研究了熱成形高強度鋼點焊接頭的焊接性能;同時,利用掃描電鏡探究了點焊接頭的斷口形貌特征。

1 熱成形高強度鋼基礎力學性能

1.1 材料成分

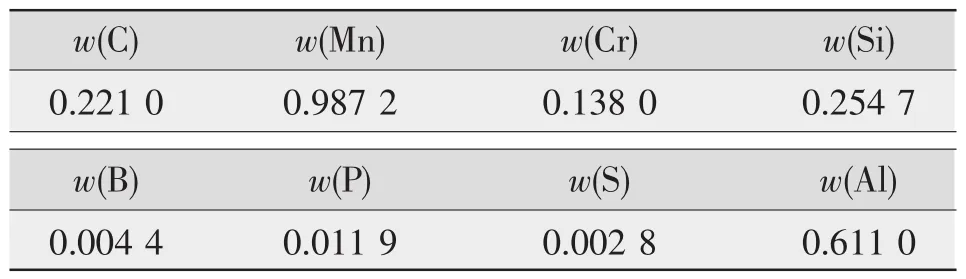

點焊試驗采用的材料為熱成形22MnB5高強度鋼板。該類硼鋼的成分特點是在C-Mn鋼基礎上添加一定質量分數的硼元素,固溶的硼偏析在奧氏體晶粒邊界,延遲了鐵素體和貝氏體的形核,進而增加了鋼的強度。通過LAB CENTER XRF-1800掃描型X射線熒光光譜儀測定該種硼鋼中各元素質量分數如表1所示。

表1 22MnB5材料化學成分Tab.1 Chemical composition analysis of 22MnB5 steel%

1.2 機械性能

將板料加熱至900℃并保溫適當時間使之完全奧氏體化,然后將紅熱的板料送入帶冷卻水道的模具內,合模并保壓淬火獲得熱成形毛坯,按照GBT228-2002金屬材料拉伸試驗方法標準進行單向拉伸試驗獲取材料基礎力學性能。

通過對熱成形高強度鋼板進行單向拉伸試驗,測定了其基礎力學性能。試驗結果表明:熱成形高強度鋼的屈服強度1100 MPa,抗拉強度1550 MPa,延伸率8%~9%。強度高、塑性低是熱成形高強度鋼典型的力學特性。

2 熱成形高強度鋼點焊試驗

2.1 點焊試驗接頭設計

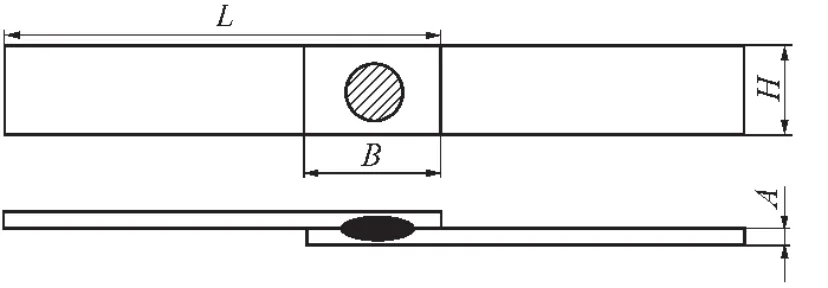

本次點焊試驗按照GB/T2654-2008進行點焊試驗,所用設備為FY-9900點焊機,試驗中所選用的板料厚度為 1.2 mm、1.6 mm、2.0 mm 三種。點焊試樣如圖1所示,L=100 mm為樣件長度,B=25 mm為搭接寬度,H=25 mm為樣件寬度,A為樣件的厚度。

圖1 點焊試驗試樣Fig.1 The specimen of the spot welding

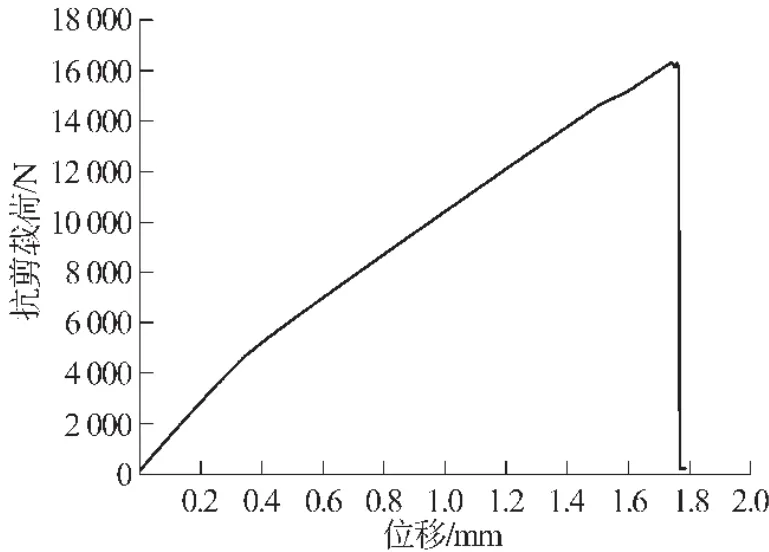

熱成形高強度鋼點焊拉伸試驗對應的抗剪載荷-位移曲線如圖2所示,由圖可知,熱成形高強度在達到斷裂極限時,會發生突然斷裂,呈現出明顯的脆性斷裂特征。

圖2 典型熱成形高強度鋼點焊拉伸曲線Fig.2 Typical tensile curve of the spot welding on the hot forming high strength steel

2.2 點焊工藝參數的正交優化試驗

對熱成形高強度鋼進行點焊試驗前先應確定電極端面的形狀和尺寸,在此選用了直徑為6 mm的圓形端面;其次,選擇了電極焊接壓力為2500 N。

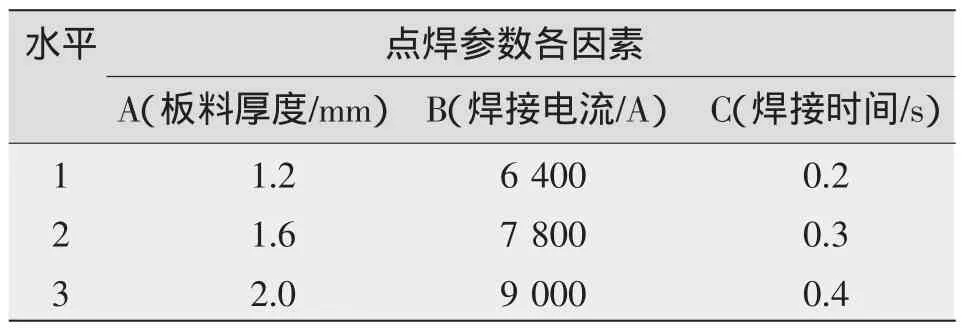

為了更好、更快地找出點焊工藝參數對材料性能的影響規律,并得出最優點焊工藝參數,采用正交試驗方法進行試驗設計。正交試驗設計了三個影響因素:板料厚度、焊接電流、焊接時間。采用3因素3水平的正交試驗設計方法,共需要進行9個設計點的試驗,如果采用全因子試驗設計,則需要進行27次試驗,很明顯采用正交試驗法能夠節約大量試驗成本和時間。建立的因素水平表如表2所示,正交表選取為4因素3水平正交表的前3列,最終得到的正交試驗表如表3所示。對每個設計點的試驗結果均進行了三次試驗,然后取其平均值作為本次設計點的最終試驗結果。

表2 正交試驗設計Tab.2 The orthogonal experimental table

表3 點焊抗剪載荷極差分析計算Tab.3 Range analysis table of the spot welding shear load

2.3 試驗數據的極差分析

根據表3可知:因素A(板料厚度)的2水平1.6 mm最好,因素B(焊接電流)的2水平7800 A最好,因素C(焊接時間)的3水平0.4 s最好,即本次正交試驗最佳工藝參數為:A2、B2、C3。當板料厚度為1.6 mm、焊接電流7800 A、焊接時間0.4 s時,點焊接頭抗剪載荷達到最大值。

根據極差R的大小可判定出各因素對試驗結果影響程度的大小,評判標準為:極差R越大,所對應的因素就越重要。由表3可知,三個試驗因素中板料厚度極差最大,說明板料厚度對抗剪載荷的影響最大,其次是焊接電流,再者是焊接時間。

3 硬度分析

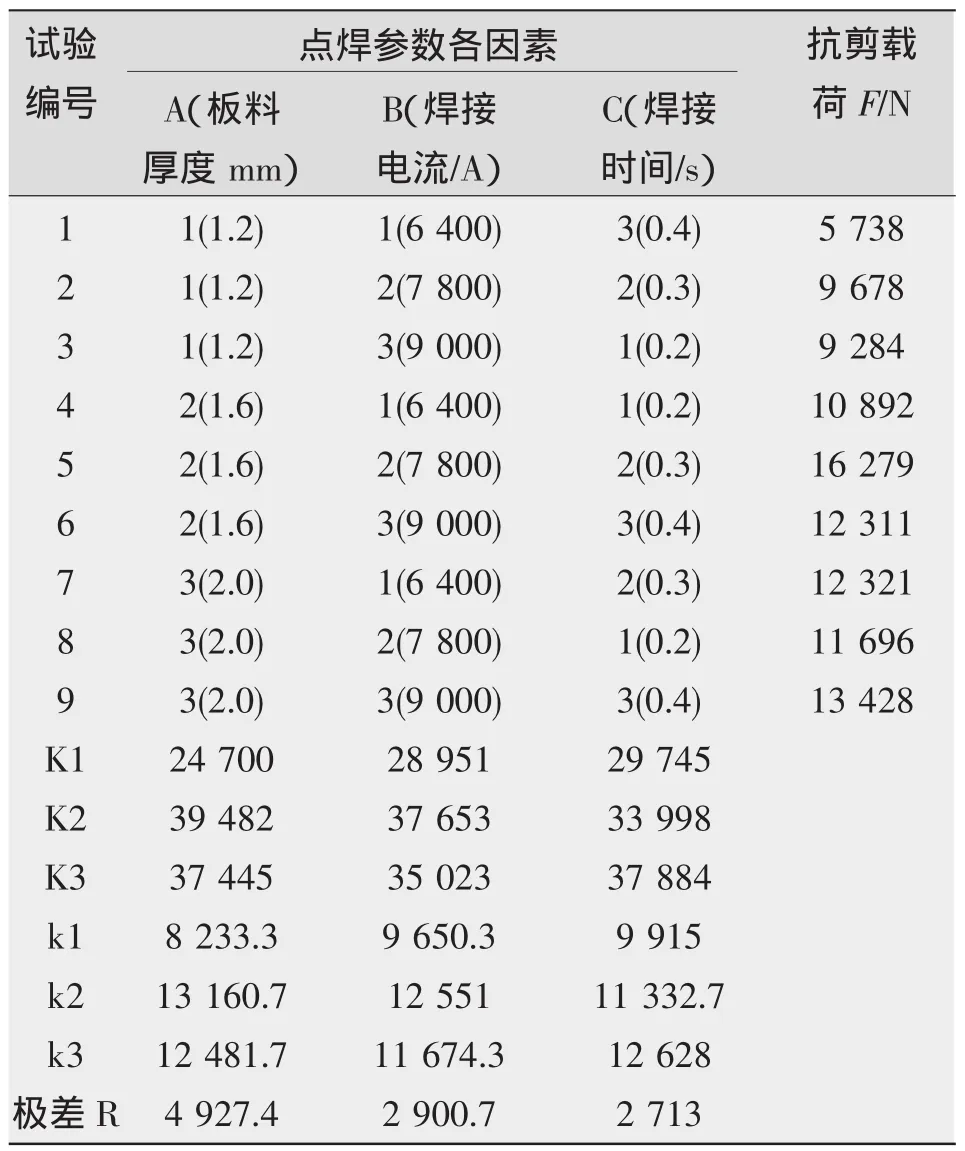

硬度分析選用以上最佳工藝參數條件下的點焊試樣進行分析。使用線切割將熱成形高強度鋼點焊接頭切開,通過打磨拋光處理后,用4%的硝酸酒精溶液進行腐蝕處理,得到如圖3a所示的試樣點焊接頭橫截面。為了全面測評熱成形高強度鋼點焊接頭的硬度分布,從熔核中心向兩側進行硬度測試[9],硬度測試選取點如圖3a所示,每個硬度測試點的間距為0.2 mm,得到硬度分布曲線如圖3b所示。

圖3 硬度選取點及對應的硬度分布曲線Fig.3 Selected points ofthe hardness and the corresponding hardness distribution curve

圖3b說明了從熔核中心經過熱影響區到母材區的硬度分布特征。從硬度分布曲線看出,熔核區的硬度分布呈現出不均勻分布的特性,熔核中心處的硬度略高于母材區的硬度,這是由于熔核中心溫度偏高并且散熱慢,在晶粒形成過程中,出現了較多的粗大馬氏體組織,致使硬度偏高。在熱影響區附近硬度出現驟降的情況,由于熱影響區部分晶粒融化,在冷卻過程中發生了組織的快速過渡,致使形成的金相組織比較疏松,此處的硬度才會出現降低現象。

4 金相分析

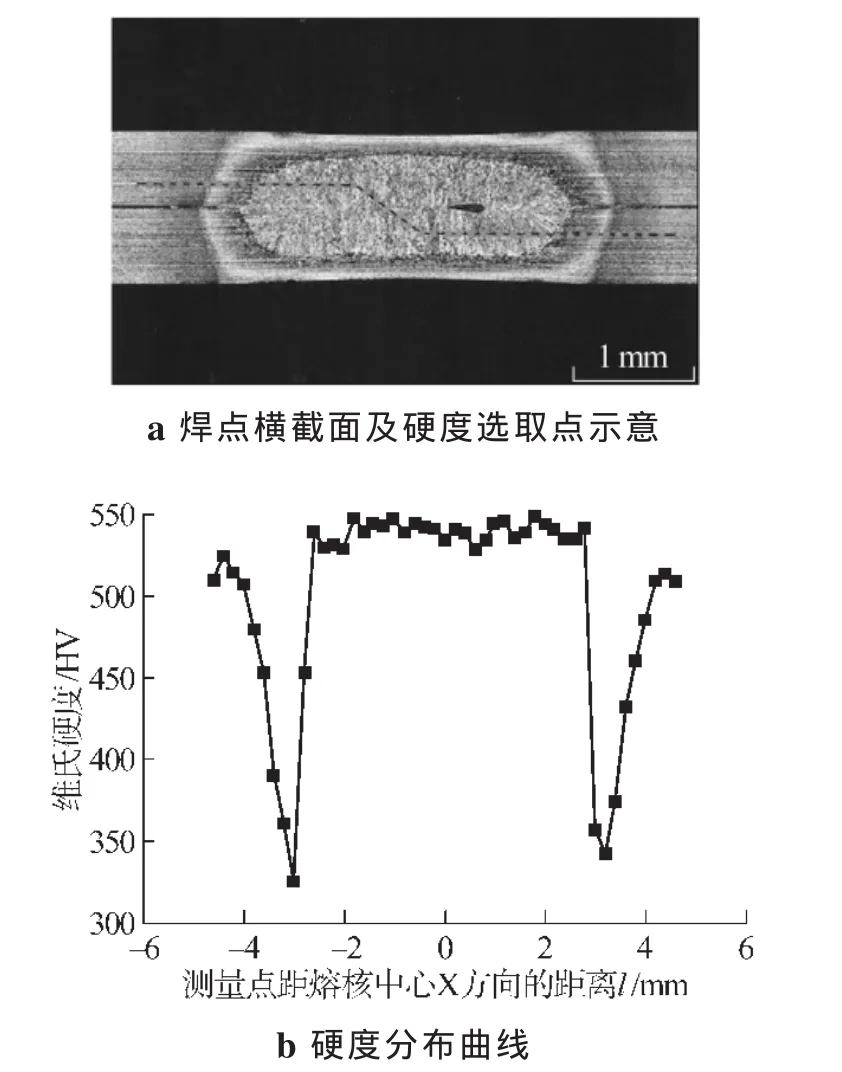

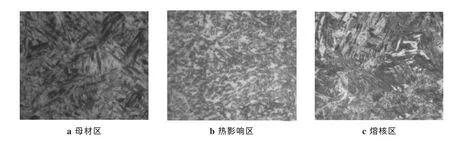

將硬度測試完畢的試樣重新經過研磨和拋光工序處理以后,利用顯微鏡在放大400倍條件下測得的熱成形高強度鋼點焊接頭金相組織如圖4所示。

圖4 焊接接頭金相組織(400×)Fig.4 Microstructure of the spot welding joint(400×)

由圖4可知,母材區金相組織主要以細小的板條狀馬氏體為主,由于熱成形高強度鋼通過熱成形工藝加工而得到,因此熱成形高強度鋼母材為致密的軋制組織,這是熱成形高強度鋼典型的金相組織;而熱影響區金相組織主要為鐵素體+少量馬氏體,正是由于鐵素體的出現,使得熱影響區硬度偏低;熔核區金相組織主要為粗大的板條狀馬氏體,這是由于在焊接過程中發生了馬氏體晶粒粗化造成的。

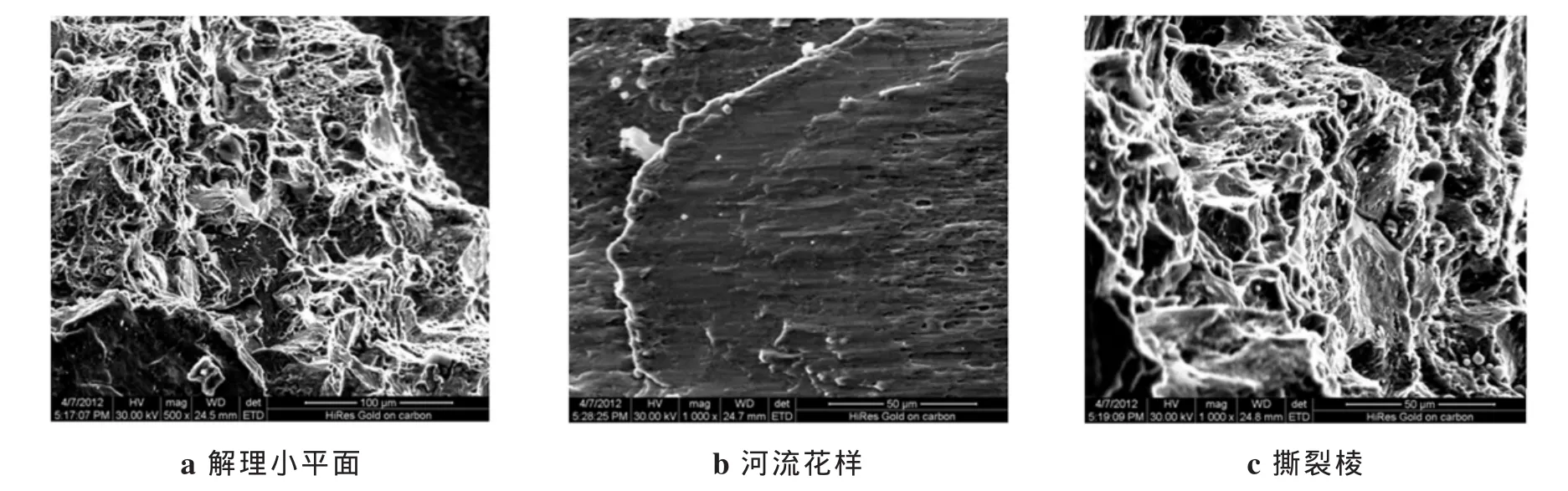

5 點焊試樣拉伸斷口解析

選用最佳工藝參數條件下的點焊拉斷試樣進行斷口掃描,微觀形貌如圖5所示。圖5a為斷口凸臺上部的斷口形貌組織,圖5c為斷口凸臺下部靠近板材處的微觀形貌組織。通過斷口形貌發現,斷口初始斷裂位置大多發生在母材區和熱影響區的交界處,這是由于此處的晶粒組織快速過渡導致出現應力集中現象,金相分析顯示該處的金相組織主要為低碳板條狀馬氏體和鐵素體。由于板條狀馬氏體內部存在極高密度的位錯,在拉伸過程中產生了高密度位錯和高應力的交互影響,使得熱成形高強度鋼具有很高的抗剪強度,然而,高密度的位錯也使得材料的塑性變形下降,所以熱成形高強度鋼點焊試樣在拉伸過程中的延伸率偏低。5a所示的斷口微觀組織為解理小平面;而圖5b出現了河流花樣的斷口微觀特征,沿著河流花樣的逆向觀察,即尋找到發生斷裂時的裂紋源基本發生在母材區和熱影響區交界處;圖5c有明顯的撕裂棱特征,說明發生斷裂時產生了微裂紋彼此相連的過程,使得斷裂時具有更多的微觀塑性特征。

圖5 點焊接頭斷口形貌特征Fig.5 Fracture morphology of the spot welding joint

5 結論

(1)正交試驗極差分析可得,熱成形高強度鋼點焊接頭抗剪載荷的最佳工藝參數為:板料厚1.6 mm、焊接電流7800 A、焊接時間 0.4 s。各因素對抗剪載荷影響的主次順序為:板料厚度>焊接電流>焊接時間。

(2)焊接接頭的硬度分布顯示:熔核區的硬度分布不均勻,熔核區的硬度要略高于母材區的硬度;熱影響區的硬度呈現出驟降的現象。

(3)金相組織測試表明:熱影響區金相組織主要以鐵素體和馬氏體為主,熔核區金相組織主要以粗大的板條狀馬氏體為主,母材區金相組織主要以細小的板條狀馬氏體為主。

(4)點焊接頭斷口形貌特征表現為解理小平面、撕裂棱和河流花樣并存。

[1]谷諍巍,張正林,于 鳴,等.超高強度鋼板沖壓件的激光點焊性能[J].吉林大學學報,2010,40(3):705-708.

[2]馬 寧,胡 平,閆康康,等.高強度硼鋼熱成形技術研究及其應用[J].機械工程學報,2010,46(14):68-72.

[3]孫宏圖,申國哲,胡 平,等.考慮碰撞安全性的汽車車身輕量化設計[J].機械科學與技術,2010,29(3):379-386.

[4]Dancette S,Fabregue D,Massardier V,et al.Experimental and modeling investigation of the failure resistance of Adv-anced High Strength Steels spot welds[J].Engineering Fracture Mechanics.2011(78):2259-2272.

[5]Aslanlar S.The effect of nucleus size on mechanical properties in electrical resistance spot welding of sheets used in automotive industry[J].Materials and Design,2006(27):125-131.

[6]Hilditch T B,Speer J G,Matlock D K.Effect of susceptibility to interfacial fracture on fatigue properties of spotwelded high strength sheet steel[J].Materials and Design,2007,28:2566-2576.

[7]王 威,張永強,劉興全,等.TRIP780高強鋼的點焊工藝性能[J].電焊機,2011,41(10):73-76.

[8]張正林.超高強度鋼的中頻點焊行能研究[D].長春:吉林大學,2010.

[9]金泉軍,李中兵,徐有忠,等.熱壓成型鋼板焊接性能研究[J].電焊機,2008,38(11):15-17.