電液比例閥控制系統的研究設計

陳 斌,楊安平

(長沙理工大學 電氣與信息工程學院,湖南 長沙 410004)

傳統的電液比例閥控制系統大都采用硬件電路控制,其系統設計需要專家設計、專家維護,并且成本很高,控制精度不是很理想,所以傳統的電液比例閥系統的應用受到限制[1]。因此新型比例閥的設計一直成為研究的熱點。本文設計了一種用單片機控制的電液比例閥,其以軟件代替部分復雜的硬件電路,并且結合了PID算法,使系統的控制精度和響應速度大大提高,其維護簡單,適合廣泛應用,值得推廣。

1 PID控制器概述

PID控制器問世至今已有近70年歷史,它以其結構簡單、穩定性好、工作可靠、調整方便而成為工業控制的主要技術之一。PID控制器是根據系統的誤差,利用比例、積分、微分計算出控制量進行控制的。

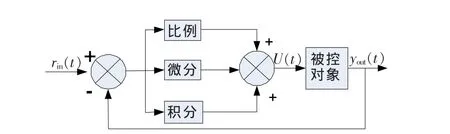

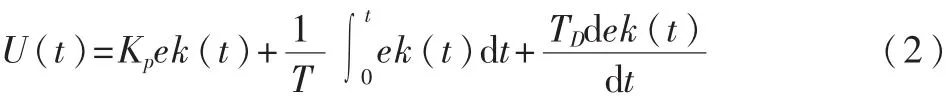

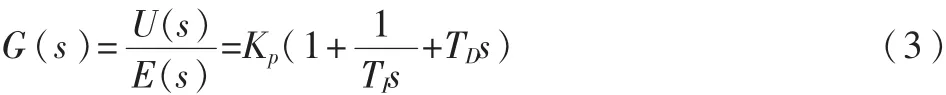

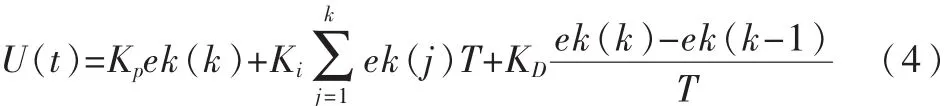

在模擬控制系統中,控制器最常用的控制規律是PID控制,模擬PID控制系統原理框圖如圖1所示,系統由模擬PID控制器和被控對象組成。

圖1 模擬PID控制系統原理框圖

PID控制器是一種線性控制器,它根據給定值 rin(t)與實際輸出值 yout(t)構成偏差:

PID控制規律為:

寫成傳遞函數的形式為:

式中,Kp為比例常數,TI為積分時間常數,TD為微分時間常數。

計算機控制是一種采樣控制,它只能根據采樣時刻的偏差值計算控制量,因此,連續PID控制算法不能直接使用,需要采用離散化的方法。在計算機PID控制中,使用的是數字PID控制器。

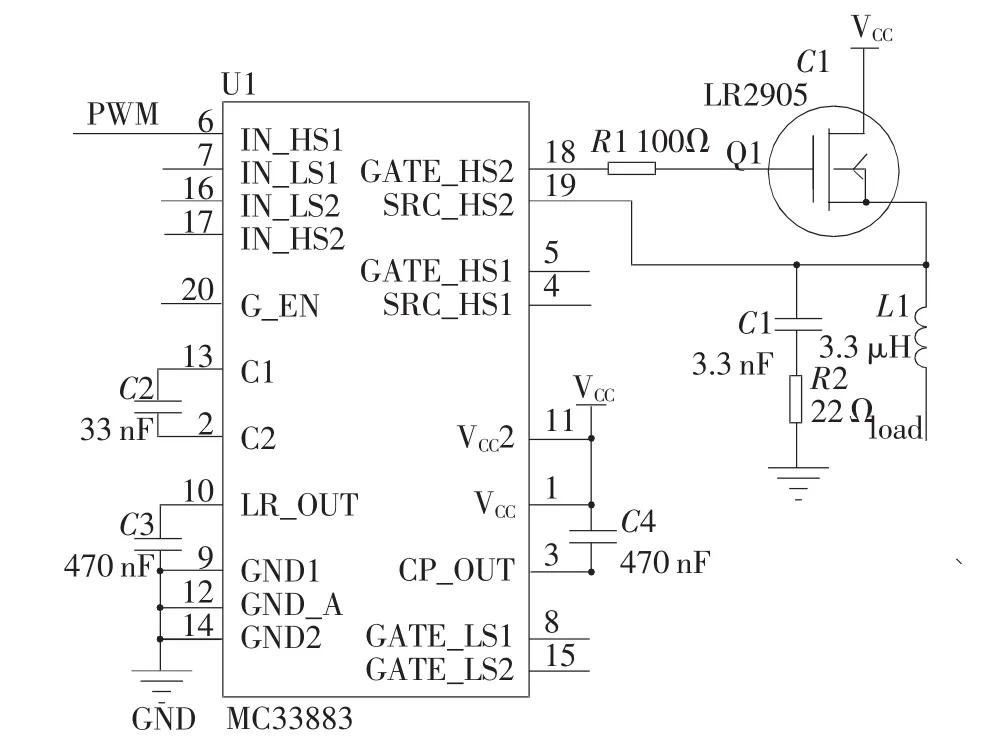

按模擬PID控制算法,以一系列的采樣時刻點KT代表連續時間t,以矩形法數值積分近似代替積分,以一階后向差分近似代替微分,可得離散PID表達式:

數字式PID控制系統框圖如圖2所示。

圖2 數字式PID控制系統框圖

模擬的PID控制器不容易實現,原因是沒有可靠的、精確的和電子的可重構模擬陣列。由于PID的參數必須根據設備來進行調整,所以控制器必須可以重構。系統的可重構精度和范圍必須有足夠的靈活性,這樣才能控制各種不同的設備。

數字PID算法中,用比例消除大偏差,用積分消除小偏差,可完全消除積分飽和現象;各參數容易整定,易實現系統穩定;超調量大大減小,改善了調節品質。由于數字PID控制器是由計算機編程實現,其外圍器件少,所以它的重復精度高、可以移植性強、系統體積小、功耗低、集成度高、對應用環境的要求低,因此數字PID控制器相對模擬的PID控制器適用性要強,因而本系統采用數字的PID控制器。

2 比例閥控制系統原理

由于傳統的電液比例閥控制系統中,其PID的調節是由外圍的硬件電路來完成,當其參數一旦給定后,其整個控制過程都是固定不變的,所以傳統的電液比例閥控制系統缺乏靈活性,并且由于模擬器件本身的誤差,其控制效果很難達到最佳狀態,而且硬件成本高。本文中設計的系統是以數字的PID控制器代替了外圍的硬件電路,其參數可以根據需要隨意調整,重復精度高,減少了外圍器件,節約了系統的設計成本。

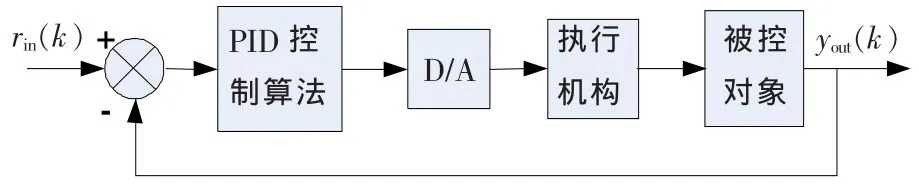

根據數字PID控制器的特性,本文設計了電液比例閥電路,其系統設計框圖如圖3所示。MCU選用飛思卡爾微控制器,MCU啟動后將接收控制信號,信號經過內部處理后發出相應的PWM控制信號,然后經由比例放大器[2],對電控制信號進行處理、運算和功率放大,經過電流采樣,再驅動電液比例閥。反饋電路是在電流采樣之后,把采樣電流信號轉化為電壓信號,然后經過DC放大,再反饋給MCU,MCU內部根據反饋信息對輸出的PWM信號進行PID調整,從而使整個系統構成一個閉環的控制系統。

圖3 系統框圖

本系統中的比例放大器包括數字緩沖、預功放驅動、功率放大三個部分[5],其內部不包括反饋單元,所以它是開環控制的、由PWM式脈沖電壓控制,因此它工作在開關狀態,它是數字式的比例放大器。其中數字緩沖模塊是為預功放驅動模塊做準備,由于MCU的處理速度比后面的電路處理速度快,所以控制信號從MCU出來后先進行緩沖,預功放模塊接收到緩沖后的數據為后面的功率放大模塊進行預處理,最后再進行功率放大。這樣控制信號經過比例放大器后就能有足夠的功率驅動比例閥,其整個過程其實就是實現電壓信號到電流信號的轉換,并提供與輸入電壓成比例且功率足夠的控制電流,實現從電壓信號到電流信號的轉換,提供與電壓信號成比例的閥控壓力。比例閥芯的運動主要依靠比例電磁鐵的輸出力控制。電磁鐵的輸出力與輸入電磁鐵的電流成比例,所以得到與控制信號成比例的電流是比例放大器的主要任務。

3 數字PID與PWM控制單片機實現

本設計中單片機選用的是飛思卡爾微控制器MC9S12DG128B[4],MC9S12DG128B是一款增強型 16 bit微控制器,集成度高,片內總線時鐘頻率最高可達到 25 MHz。MC9S12DG128B單片機中的PWM模塊有8個輸出通道,每一個PWM的輸出通道都有一個使能位。本系統設計中,PWM各通道的時鐘頻率為2 MHz[4];PWM輸出信號的脈寬可通過PWMDTYx脈寬控制器來設定,PWMPERx表示某一通道的周期寄存器,相應通道的占空比a的計算公式如下:

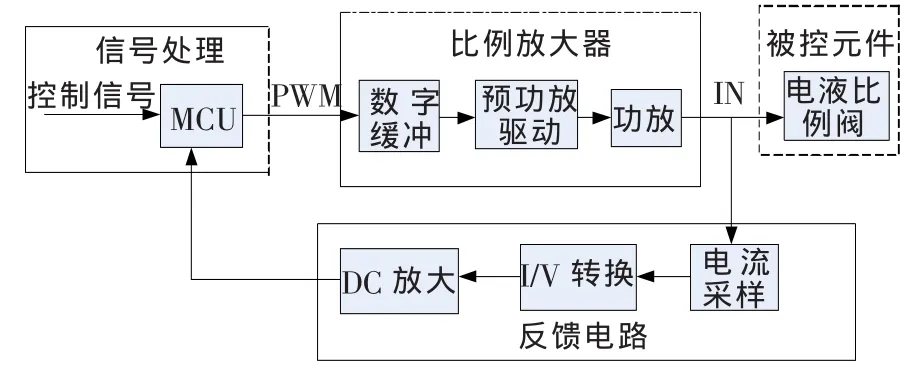

PWM控制電路部分電路原理圖如圖4所示。

單片機產生的PWM信號電流非常小,不足以驅動比例閥。本系統電路設計中選用了摩托羅拉生產的MC33883芯片作為系統電路的驅動器,其適應電壓最大為55 V。PWM信號進入MC33883之后,經過放大,MC33883驅動一個N溝道的場效應管Q1,然后利用場效應管的開關特性來調制固定電壓的直流電源,在圖4中Q1的load端可以直接驅動比例閥。PWM按一個固定的頻率來接通和斷開,并根據需要調整占空比控制寄存器PWMDTYx的值來改變一個周期內接通和斷開時間的長短,從而改變系統的的輸出電流。用這種快速通斷的電流來驅動電液比例閥,使閥芯處于微震狀態。這樣系統無需另加振顫信號,可使系統的抗干擾能力強、滯后時間短、重復精度高。由于脈沖周期遠小于閥芯的響應周期,所以閥芯的運動只響應PWM信號平均值,即電流大小與矩形波的平均值有關。因為閥的開度與送入電磁鐵的電流成比例,所以控制閥的開度就是控制PWM波的平均值。PWM波的電壓平均值表示為(為PWM波的占空比):

圖4 PWM控制電路原理示意圖

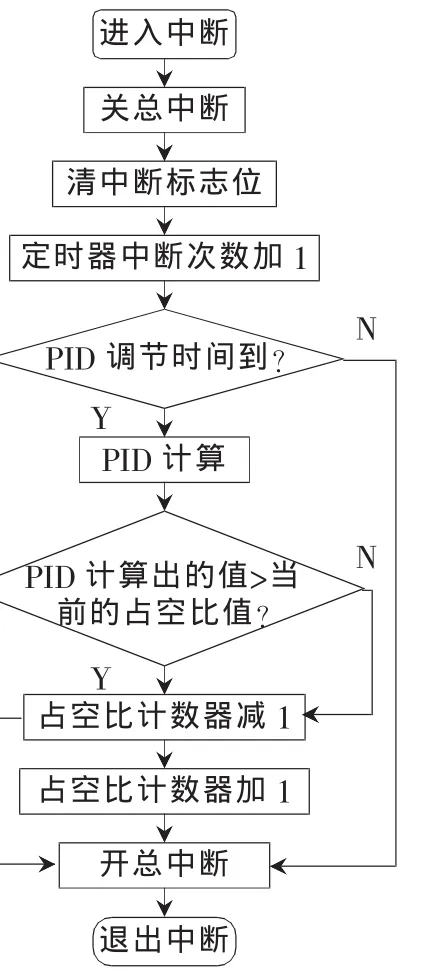

結合以上所選擇的單片機,設計了一套簡單實用的單片機程序。其PID的調節控制是在定時器中斷中進行的,定時器中斷程序流程圖如圖5所示。

本程序中主要是調整PWM的占空比DTY。PID的計算是在定時器里面完成,間隔50 ms調用一次PID函數,調節PWM的占空比。定時器中斷計數器是自動重載的,所以每次響應中斷之后不必再置定時器初值。主程序里面主要的工作是進行系統參數的初始化、PID參數設置,然后根據定時器里面計算出來的PWM值來控制電液比例閥的輸出。

圖5 定時器中斷函數流程圖

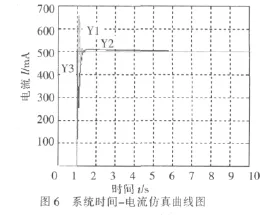

4 仿真效果

本系統的仿真是在MATLAB的SIMULINK環境下進行的[7],系統的時間電流仿真曲線如圖6所示。曲線Y3是理想狀態下系統的響應曲線;曲線Y1是數字PID調節后的響應曲線;曲線Y2是模擬PID調節后的響應曲線。從圖中可以看出,系統數字PID響應曲線剛開始時沖擊比較大,大概在400 ms之后系統就進入穩定狀態,而模擬的PID響應曲線達到穩定狀態的調節時間要約為6 s的時間,其響應時間遠遠慢于數字PID的調節。因此本系統中的數字PID調節達到了預期效果。

本文運用現代設計方法和計算機技術,設計出一種新型電液比例閥控制系統,并對比例閥系統的穩態與動態性能做了初步研究與測試。經實踐證明,系統運行狀態良好,已應用在泵車起重機等項目中,其閥的工作狀態穩定,響應速度快,因此本系統有著廣泛的應用前景。

[1]張利平.液壓閥原理、使用與維護[M].北京:化學工業出版社,2005.

[2]許益民.電液比例控制系統分析與設計[M].北京:機械工業出版社,2005.

[3]包松,鮑可進,余景華.基于單片機PID算法的直流電機測控系統[J].微機發展,2003(8):72-74.

[4]王威.HCS12微控制器原理及應用[M].北京:北京航空航天大學出版社,2007.

[5]CAPTUTO D.Electrohydraulic proportional valves in crease system efficiency[J].Hydraulic & Pneumatics,1996(1):34-38.

[6]TROSTMANN E.water hydraulics control technology.New York: Marcel Dekker, Inc.1996.

[7]王中鮮.MATLAB仿真與應用[M].北京:機械工業出版社,2010.