刮板輸送機用隔爆型變頻調速三相異步電動機設計

何惠明,楊曉洲,肖 紅,范作智,錢 良,范 光

(1.撫順煤礦電機制造有限責任公司,遼寧撫順 113122;2.煤炭科學研究總院沈陽研究院,遼寧撫順 113122)

1 前言

隨著國家“節能減排”工作的大力開展、交流變頻控制元件的不斷更新,中國中煤能源集團有限公司于2008年將“刮板輸送機防爆變頻一體機的設計”列為科技攻關項目,首次將煤礦井下刮板輸送機用隔爆型三相異步電動機改造為變頻器與電動機一體的隔爆型變頻調速三相異步電動機,對電動機按負載情況調整轉速以達到節能目的,并獲得了突破性的進展。

常用的220 V、380 V低壓供電變頻裝置市場集成化程度已非常高,而對于煤礦井下惡劣環境,德國BREUER公司生產的變頻裝置一體式礦用變頻調速系統已經做到1000 kW,因此中國中煤能源集團有限公司的1140 V供電、400 kW刮板輸送機用大功率隔爆型變頻一體機的研制,在變頻裝置控制、變頻電動機設計方面都是一個嶄新的課題,且屬于國內首創。2011年,電動機已試制成功,文章介紹其設計與制造技術。

2 隔爆型變頻調速異步電動機特點

2.1 電動機性能指標

1)電動機電氣性能要求。額定功率:400 kW;額定電壓:1140 V;額定電流:244 A;額定頻率:50 Hz(調頻范圍:0~60 Hz);額定轉速:1485 r/min;冷卻方式:IC3W7;冷卻水量:2.1 m3/h。

2)電動機在海拔不超過1000 m,溫度不超過40℃的環境下連續額定運行。在電網供電電壓波動±5%范圍內,變頻電動機能夠輸出額定轉矩。

3)電動機在額定電壓、頻率下,允許電動機在冷態從零轉速以1.25倍起動轉矩堵轉起動,堵轉時間不超3 min。允許電動機在冷態、額定工況下,在不超過3 min時間內,以2.0倍過載而不發生顛覆。

4)電動機采用H級絕緣,電動機定子繞組溫升值(電阻法)應不超過125 K,軸承的允許溫度(溫度計法)不超過95℃。

5)負載在額定轉速范圍內恒轉矩運行,負載超出額定轉速負載以恒功率運行。

6)電動機負載、起動、換向等運行時,其繞組溫升、控制裝置應滿足煤礦井下電氣設備要求,其殼體外表面溫度不超過150℃。

7)電動機具備軟起動功能,起動瞬間最高轉矩倍數要滿足機組全負載起動特點。

8)電動機可實現高低速、恒功率和恒轉矩自由切換;電動機既可實現變頻起動,又能實現直接起動。

9)電動機具有欠壓、過壓、過流、短路、過載、過熱等保護功能,并配合機組控制器實現電動機起動、停止、速度轉換、功率顯示、溫度顯示等功能。

2.2 變頻調速電動機調速方案確定

2.2.1 恒轉矩調速

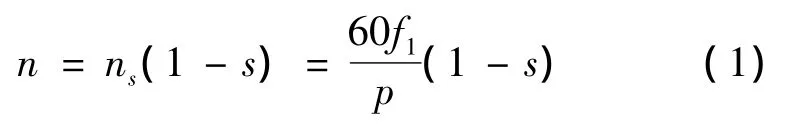

三相感應電動機的轉速公式為

式中,p為極對數;s為轉差率;f1為定子供電頻率;ns為同步轉速;n為同步轉速。

定子工作頻率改變時,電動機轉速也隨之變化,平滑地調節電源的頻率就可以平滑地調節感應電動機的轉速。在變頻調速時,通常保持主磁通不變。這是因為,若主磁通比正常運行時大,會引起磁路飽和而使激勵電流增加,功率因數下降;另外,若主磁通比正常運行時小,將會使電動機有效材料利用率降低,造成浪費。因此在調速時,主磁通變化對電動機是不利的。

額定轉速以下,采用恒壓頻比控制方式,保證主磁通不變。

式(2)和式(3)中,fe為定子額定頻率;f1為定子供電頻率;Ue為額定電壓;U1為校核電壓;N1為定子每相繞組的匝數;kw1為比例系數;Φm為氣隙磁通;Const為常數。

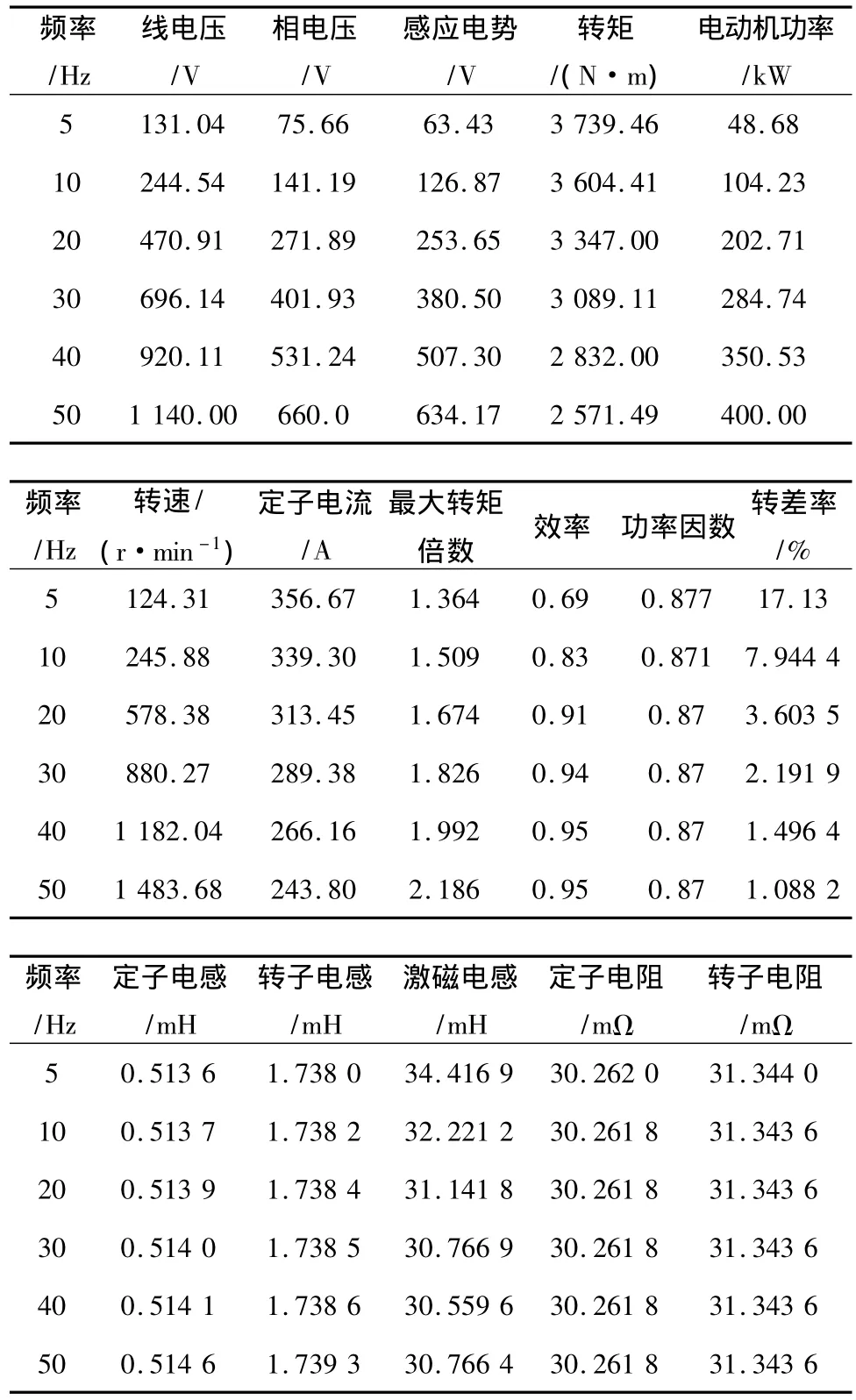

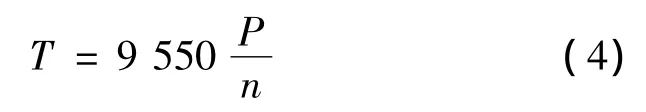

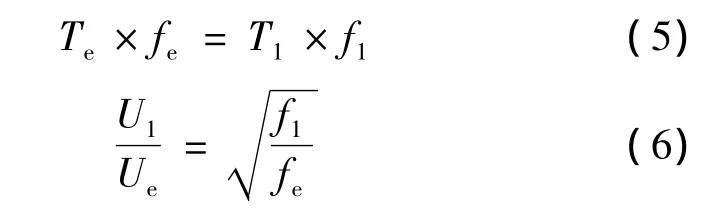

首先利用現有電磁設計核算程序根據輸入的原始數據如額定電壓、額定功率、額定電流、頻率、槽形尺寸等,確定電動機額定工況時的額定性能指標,再經過迭代計算完成各個頻率點的性能參數,計算方法參照文獻[1]、文獻[2],對原計算程序進行了頻率部分的改編,從表1可以看出,方案計算結果完全滿足用戶對電動機性能的要求。

調速過程中,在低頻區由于此時定子電阻壓降不能忽略,將不能保持磁通不變,起動轉矩倍數將下降,而用戶卻要求起動轉矩不僅達到額定轉矩,而且是1.25倍額定轉矩以上。因此,在低頻時,要盡量在保證主磁通不變的情況下,進行感應電動勢補償,保證起動轉矩更大,增加合適的補償電壓。由于感應電動勢與電壓之間的非線性關系,其迭代系數不是一個常數,在進行各個頻率點迭代時,需手工補充設置及校核,并自動多次迭代計算,直到滿足條件為止。

表1 恒轉矩特性時電動機主要參數一覽表Table 1 Main parameters of motor for constant torque

2.2.2 恒功率調速

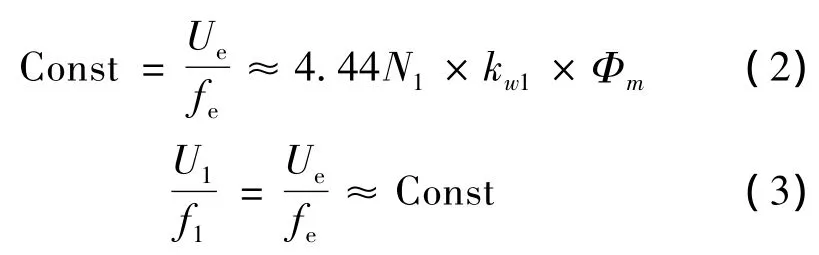

三相感應電動機的輸出功率公式為

式中,T為輸出轉矩;P為輸出功率;n為轉速,則有

式中,Te為額定功率時電動機輸出額定轉矩;T1為不同頻率時電動機輸出轉矩。

可以看出,當保證恒功率輸出時,定子電壓必將與頻率的二次開方成比例升高,電動機的絕緣壽命、鐵損、溫升都將是恒功率調速的障礙。因此,在額定轉速以上時,采用提高頻率、降低輸出轉矩的恒功率的輸出方式。升高頻率時氣隙磁通減小,并導致轉矩減小,它類似于直流電動機弱磁調速的方式。恒功率特性時電動機主要參數見表2。

表2 恒功率特性時電動機主要參數一覽表Table 2 Main parameters of motor for constant power

額定轉速以上的高速過程中,保持電壓不變,隨轉速的升高,磁通減少,轉矩減小,從而近似恒功率調速,此部分的迭代可自動設置,不需手動調整。

3 隔爆型變頻調速異步電動機功能

3.1 變頻調速裝置電氣性能要求

1)恒轉矩特性、恒功率特性。變頻調速裝置在50 Hz以下具有恒轉矩特性;在50~60 Hz范圍內具有恒功率特性,其輸出功率不低于額定功率的95%。

2)減速時間。變頻調速裝置應能在10 s內使電動機轉速從額定轉速(即變頻調速裝置輸出功率為基本頻率,對應的采煤機最大工作牽引速度)降低到零,并且其直流回路不產生過電壓報警現象。

3)雙象限運行。變頻調速裝置應至少具有雙象限運行能力,有正向(Ⅰ象限)、反向(Ⅲ象限)兩個轉向。

4)當變頻調速裝置在規定溫度內連續工作時,其允許過載能力不小于額定負載的1.25倍。

5)電控箱內元器件溫升要滿足限值要求,其中IGBT(insulated gate bipolar transistor,絕緣柵雙極型晶體管)部件和電容器等的表面溫度應符合防爆標準要求。

6)變頻調速裝置應具有下列操作功能:起動、停止、正向、反向、加速、減速。

7)變頻調速裝置應能顯示下列工作狀態和工作參數:變頻調速裝置“工作”、“停止”;采煤機械運行方向;采煤機械驅動電動機給定速度;故障顯示。

8)變頻調速裝置應具有下列保護功能:過載、瞬時斷電、斷相、欠壓、過壓、接地過電流、電力電子器件過熱、防止失速過電流等。

9)變頻調速裝置輸出頻率具有連續可調功能,其頻率分辨率不大于0.1 Hz。

3.2 變頻裝置調速方案確定

3.2.1 傳統交直交電壓型變頻電路

交直交電壓型變頻器先將電網的工頻交流電整流成直流電,再將此直流電逆變成頻率可調的交流電。IGBT變頻器是在逆變器部控制輸出的電壓和頻率,可以利用半導體開關的導通率將輸出電壓控制成為正弦波狀。在三相高壓進線電源處分別串聯一個大電感電抗器,近似恒流源,使進線電源輸入不受負載影響,保證電源質量。

在交直交電壓型變頻器的中間直流環節主要采用大電容濾波,這使中間直流電源近似恒壓源,具有低阻抗,使經過逆變器得到的交流輸出電壓通過開關動作被中間直流電源鉗位矩形波,不受負載性質影響。

3.2.2 變頻器的電壓空間矢量和磁通軌跡控制

矢量控制的基本出發點是將異步電動機構造上不能分離的轉矩電流和勵磁電流分離成相位差90°的轉矩電流和勵磁電流分別進行控制,從而改善了異步電動機的動態控制性能。為了實現其控制目的,需要將三相電流按坐標變換的方法變換成二相電流,在二相坐標系上確定電動機的轉矩電流和勵磁電流大小并分別進行控制,再將二相電流變換成三相電流設定值,然后采用閉環控制實際電流的方式。參照文獻[3]中的矢量控制原理、變頻器的電壓空間矢量和磁通軌跡控制方法。

本項目屬于大功率高壓變頻裝置設計,首選空間電壓矢量PWM(pulse width modulation,脈沖寬度調制)的重要應用,直接轉矩控制方式,它通過對磁鏈、轉矩的直接控制,確定變頻器的開關狀態。

控制回路是向給異步電動機供電(電壓、頻率可調)的主回路提供控制信號的回路。控制回路由以下回路組成:頻率、電壓的“運算電路”,主回路的“電壓/電流檢測回路”,電動機的速度檢測回路,將運算回路的控制信號進行放大的“驅動回路”。控制回路實現了對異步電動機速度的精確控制。

3.2.3 針對煤礦井下安全保護要求,變頻裝置特別設置了三級保護

控制回路的保護分為逆變器保護和異步電動機保護兩種,主要實現以下保護方式:

1)電流、電壓傳感器實時檢測電動機電流和直流電壓,溫度傳感器檢測散熱器溫度,信號通過A/D(analog/digital,模擬/數字)采樣讀入 DSP(digital signal processing,數字信號處理)和軟件內上限值比較,發現超限時進行系統保護。

2)傳感器的輸出信號經硬件比較器與設定值比較,超限則封鎖輸出脈沖,使逆變器停止工作。

3)IGBT驅動板檢測到過流、短路故障后,迅速封鎖脈沖,使IGBT停止工作。

3.2.4 變頻調整裝置試驗結果

變頻調速裝置經過試車,變頻器輸出0~50 Hz交流電連續可調,可長期在額定轉速1486 r/min下運行。該傳動系統調速范圍廣、負載能力強,優點如下:

1)穩定運行,轉速誤差不超過±1 r/min。

2)電動機起動轉矩大,起動時拖動電動機實現1.25倍額定轉矩。

3)系統實現了過流、過壓、過載、超溫、缺相等多種保護功能。

4)系統為轉速、轉矩雙閉環控制,具有速度自動調節功能。在系統發生過載情況時,系統將自動降低轉速,從而防止鏈條因過負荷而斷裂,保證設備正常生產。

5)電動機設計為軟起動,對設備、電網無沖擊,系統運行良好。

6)沖擊負載適應性強,大煤塊降落對設備運行無影響。

7)設備運行平穩,延長了采煤裝置的使用壽命,提高了生產效率。

8)電動機運行曲線非常優異,電動機滿載時額定運行,減載時減速運行,當負載很小時維持低速運行,可以降低電動機的運行功率,節約電能;電動機過載時降速,超過2.5倍轉矩時電動機停止運行,保護電動機和刮板鏈條,防止鏈條因負載過重而斷裂。

9)控制器內部模塊化設計,便于維護更換。

4 隔爆型變頻調速異步電動機電磁方案計算

4.1 電磁負荷與氣隙

電磁負荷的選擇與電動機的功率、極對數、冷卻條件、電工材料的性能、絕緣等級、性能要求、變頻電源的類型及控制方式等多種因素有關。對電壓型逆變器供電的變頻電動機,由于電源諧波的影響,電動機銅、鐵損耗比工頻電源供電時增加10%左右,溫升增加20%左右,因此電動機的電負荷、熱負荷設計時取得低一些。

電動機定子沖片外徑φ650 mm、內徑φ420 mm、鐵芯長度470 mm、氣隙1.6 mm,轉子沖片內徑較大達到φ190 mm,考慮電動機軸剛性和脈動轉矩沖擊的影響而設計。電磁負荷確定為1400 A/cm,所以電動機體積較大、電磁負荷設計較低。

4.2 繞組與槽形設計

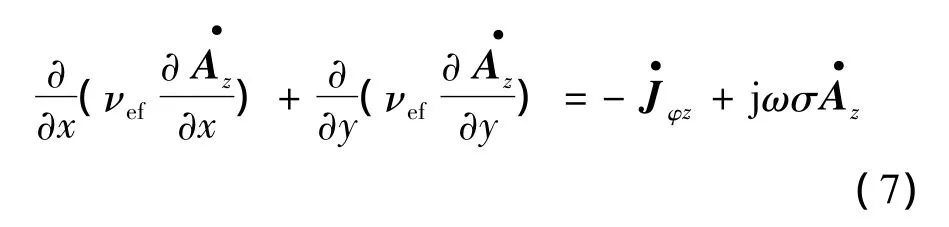

為了減少定子銅損耗,提高電動機的效率,希望定子電阻越小越好。為了增加定子漏電抗,將定子槽形設計成深且窄的形式,線圈采用扁平導體平放布置。

變頻電動機一般采用低頻起動,在低頻下電動機具有相當大的起動轉矩和較小的起動電流,因此,轉子槽面積盡可能大、槽形宜淺不宜深。轉子槽形設計成矩形、直槽壓裝結構。

4.3 電動機的絕緣結構

4.3.1 槽絕緣結構

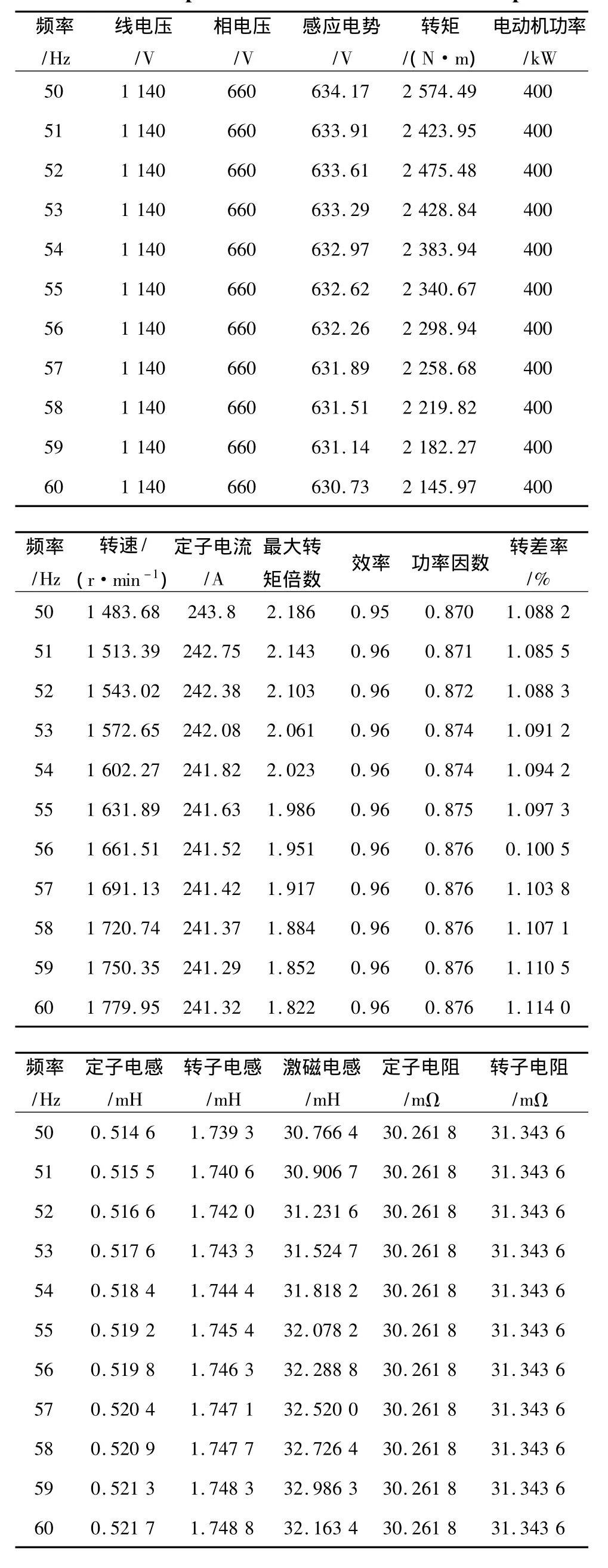

槽絕緣結構如圖1所示,其中槽楔、槽底墊、層間墊采用350環氧玻璃布板,槽絕緣及相間絕緣采用6650聚酰亞胺薄膜聚芳酰胺纖維紙柔軟復合材料,它是由聚酰亞胺薄膜(H)兩面粘以聚芳酰胺纖維紙(N)而成的高級電工紅外線材料,具有優異的耐熱性和很好的電氣性能、力學性能,適用于H級電動機、電器的槽、相間、匝間和襯墊絕緣。

圖1 YBVF-400型變頻電動機的絕緣結構Fig.1 Insulation structure of YBVF -400 variable-frequency motor

為防止變頻器脈沖使電動機形成極陡的波前電壓對電動機絕緣產生附加應力,線圈在繞制過程中對首匝進行了加強處理,采用的方法是用亞胺薄膜帶半疊包1層。

4.3.2 線圈的絕緣結構

電動機線圈選用200級聚酰亞胺-氟46復合薄膜雙層繞包銅扁線,線圈直線部分用NH紙,即652聚芳纖維紙聚酰亞胺薄膜復合單面上膠箔卷包約3~4層,再經熱、冷壓定形;線圈端部用NH紙半疊包2層。200級聚酰亞胺-氟46復合薄膜繞包銅扁線的耐熱等級為200級,是用聚酰亞胺-氟46復合薄膜經燒結熱封在銅扁線上制成的,它具有絕緣厚度薄、電氣性能優良、穩定、可靠等特點。單層繞包0.23 mm厚,擊穿電壓標準為≥3 kV,實測大于8 kV,而本產品選用的是約0.5 mm厚的雙層薄膜繞包銅扁線,具有更好的絕緣性能,特別適用于惡劣環境下的礦用電動機、變頻電動機繞組。

4.3.3 無氣隙絕緣

變頻電動機絕緣結構中如果存在氣隙,在高頻脈沖電壓的作用下,在氣隙中會產生空間電荷,導致局部放電的增加,最終引起絕緣損壞。為了取得無氣隙絕緣,關鍵是選擇合適的浸漬漆,確定浸漬干燥工藝。

1)浸漬漆的選擇。千伏級及以上電壓電動機的絕緣漆采用高壓電動機低揮發無溶劑(VPI,真空壓力浸漬)浸漬樹脂,它是由環氧改性聚酯亞胺樹脂和低毒活性稀釋劑組成的。該樹脂不含苯乙烯,凝膠時間適中、貯存穩定性優異,飽和蒸汽壓力低;固化過程中揮發成分少,VOC(volatile organic compounds,揮發性有機化合物)排放低、安全環保;固化后具有優良的機電、熱性能和良好的防潮能力。

2)浸漬工藝的選擇。真空壓力沉浸—烘焙固化工藝對于交流變頻電動機而言,由于電動機品種規格較多,工件大小差異較大,不能采用滴浸或滾浸工藝,較為合適的是采用真空壓力沉浸工藝,使浸漬樹脂滲透到位。下線后,在白胚情況下,必須嚴格按照匝間沖擊試驗標準進行試驗,以確保電氣絕緣性能可靠。

4.4 ANSOFT 2D有限元校核與分析

對變頻調速電動機的電磁設計和性能分析進行了較深入的探討和研究。利用二維渦流場有限元法計算了電動機在空載、額定負載等不同工況下主要性能參數,并進行對比,得到不同工況下電動機磁場分布圖,有限元與工程“磁”路法有效結合在一起。實際使用過程中,通過有限元分析,可進一步修正普通方法三相異步電動機設計公式,實現快速設計。

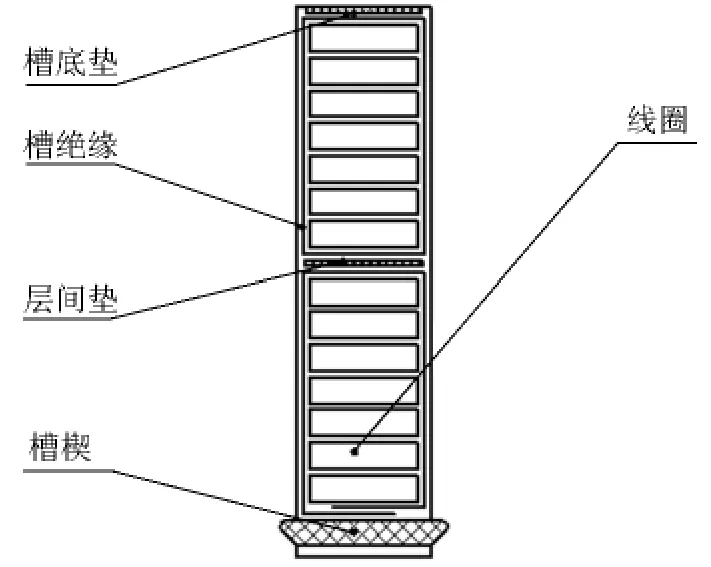

4.4.1 ANSOFT 2D 有限元分析基礎

三相異步電動機常規計算方法對起動、負載時轉子導條內的電流集膚效應和轉子漏磁所引起的齒頂磁飽和現象只能近似計算,計算結果與實測結果存在一定差別。為了提高計算精度,可以采用有限元法來計算感應電動機內的二維非線性正弦磁場,并進一步得到起動電流和起動轉矩。

基本假定如下:

1)電動機有效長度內的磁場為二維平行平面場。

2)定子鐵芯外緣和轉子鐵芯內緣的漏磁忽略不計。

3)定子、轉子鐵芯疊片中的渦流和磁滯損耗忽略不計。

4)定子載流導體中的集膚效應忽略不計,定子繞組中的源電流密度設為均勻分布。

5)鐵芯的磁阻率取有效磁阻率νef,場域內各點的磁通密度B、磁場強度H和向量磁位Az都隨時間正弦變化,因此可以作為向量來運算。

說明:

1)在定子鐵芯外圓處為一磁力線,其向量磁位設為0,即無磁力線穿過定子鐵芯外圓。

2)如果為一半模型,可以設向分界線處,向量磁位滿足半周期性條件。

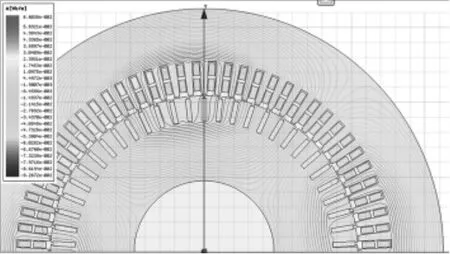

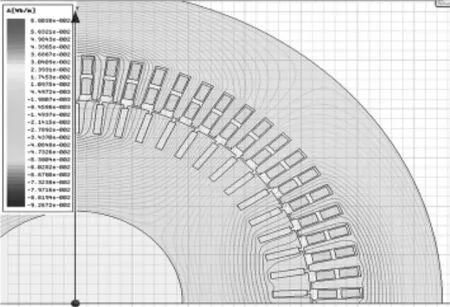

4.4.2 有限元電動機模型建模

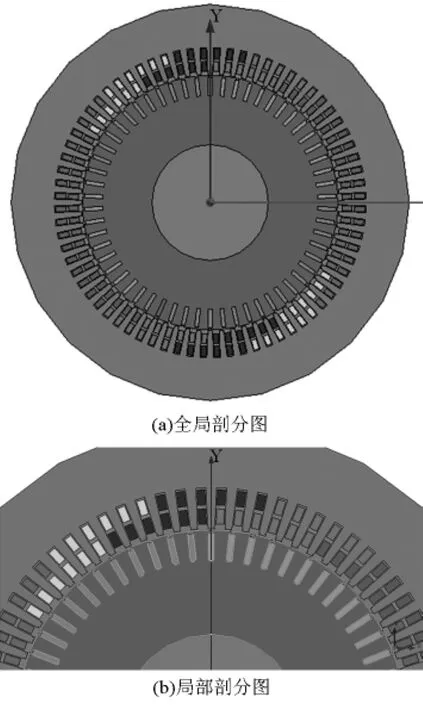

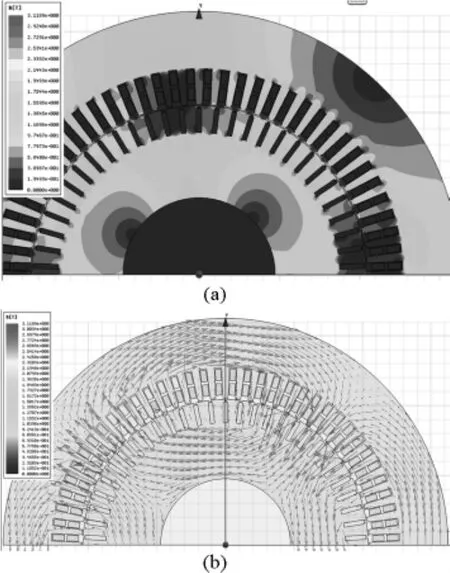

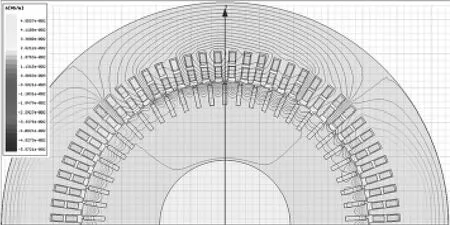

1)幾何模型的建立。基于一些局部簡化,如忽略了定子槽內槽絕緣厚度、槽楔厚度、銅導體絕緣厚度及上下層間的層間絕緣厚度等,幾何模型的繪制見圖2。

2)定義材料屬性。在定義材料時,按照實際選擇的定轉子沖片材料50AW470磁化曲線輸入。

3)給定激勵源和邊界條件。在此給定的是相繞組的總電流,以定子繞組相電流作為模型激勵源,三相電流幅值相等,相位各差120°,同時忽略實際電網中的高次諧波分量,假定所加電流為工頻電。將總電流換算為繞組各剖分單元上的電密。邊界條件給定為定子外圓、內圓上的矢量磁位恒等于零。

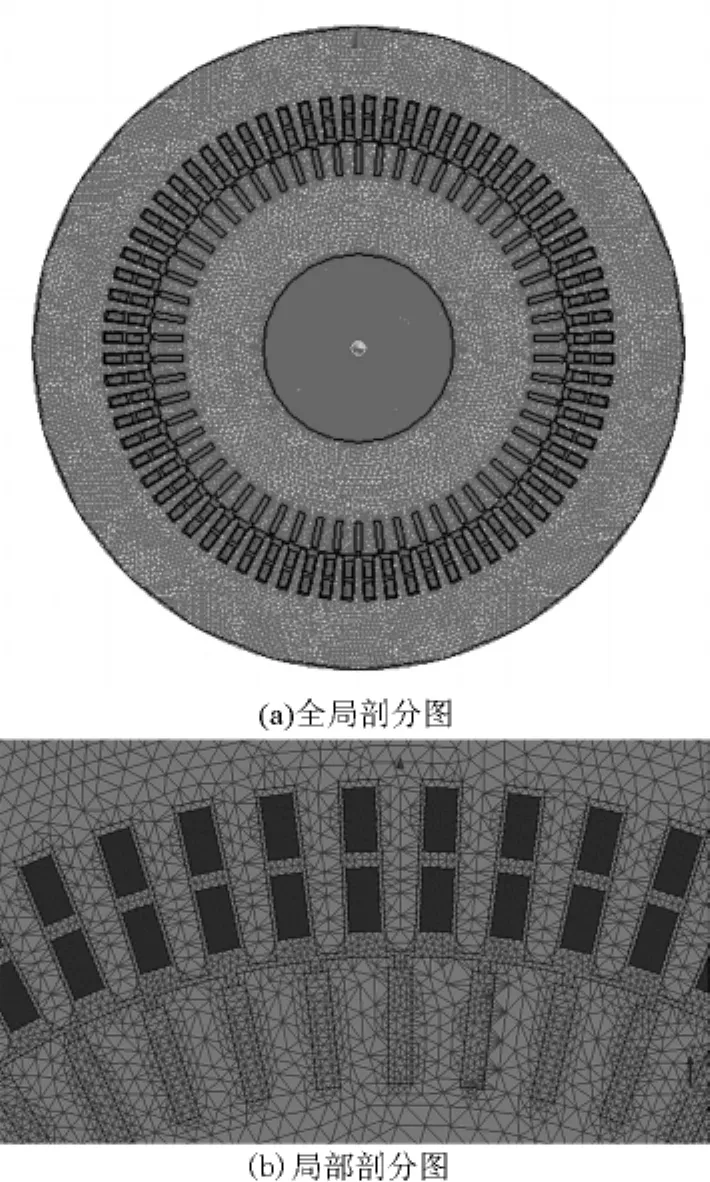

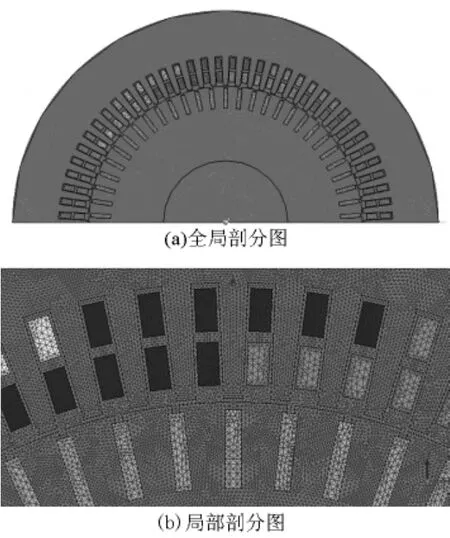

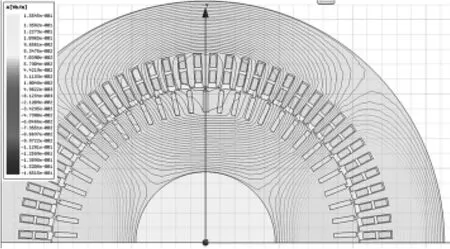

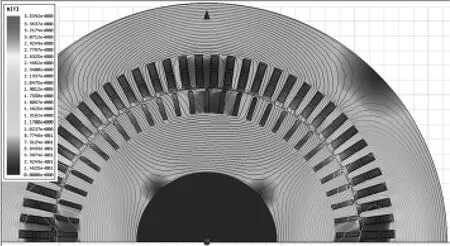

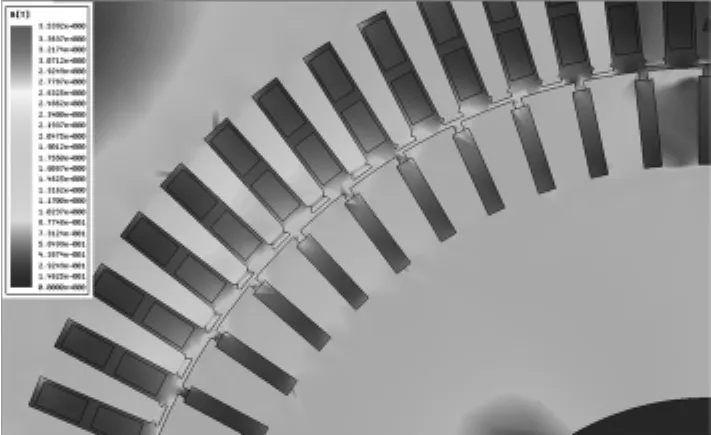

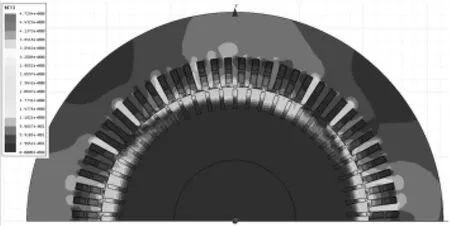

4)網格剖分。在有限元軟件中采用的是自適應網格剖分,默認的網格剖分單元是三角形,在軟件初始剖分后還需要手工進行局部調整,改善單元形狀以使網格剖分更加合理。在此對沖片轉子結構建立了電動機的有限元模型,較準確地考慮了轉子部分的渦流效應。為了減少對計算機資源的需求,采用周期邊界條件,僅建立了一半極下的電動機模型。兩種不同模型的電動機網格剖分見圖3和圖4。

4.4.3 電動機簡要計算方法

對電動機電磁場的分析與計算,在文獻[4]中提出了恒定磁場的基本理論、解析分析方法,特別是籠型感應電動機起動時磁場和起動性能的有限元分析、負載穩態場計算。

圖2 電機沖片結構幾何模型Fig.2 Geometry model of motor’s sheet

圖3 電動機的沖片結構網格剖分Fig.3 Lattice cutaway view of motor’s sheet

圖4 電動機的半個模型沖片結構網格剖分Fig.4 Half lattice cutaway view of motor’s sheet

1)定子電阻和定子端部漏抗的影響,通過場-路結合的辦法,在建立定子的電壓方程時,通過引入定子的電阻壓降和端部漏抗壓降的辦法來考慮。

2)給定各載流單元內源電流的初值。先用等效電路法或其他辦法初步確定定子電壓、起動電流的初值,由此即可算出定子槽內各相導體中的源電流。

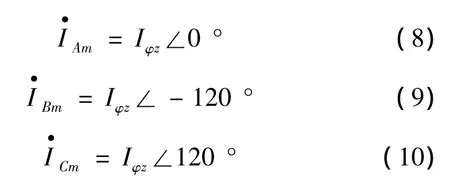

式(8)~式(10)中,IAm、IBm、ICm分別為定子繞組A相、B相、C相電流幅值。

3)給定各單元的電導率和磁導率。轉子槽內各單元取銅條的電導率σ2,然后把σ2修正為σ′2,以計及轉子端環的影響。氣隙、定子槽內的磁導率取為μ0,轉子槽內修正為μ′0,以計及轉子端環的影響。

4)求解電動機橫截面內的二維非線性渦流場。

5)定子相電動勢和端電壓的確定。

式中,nc為每槽內的串聯匝數;p為極對數;為每相的總磁通;a為并聯路數。

由等效電路,得定子電壓方程:

6)迭代結束后,應畫出ωt=0和ωt=90°時刻時,整個求解域內的磁場分布。

計算轉子籠條的銅耗、定子銅耗,進而計算出電動機的功率因數、效率、額定轉矩倍數等性能參數。

4.4.4 電動機工況計算

理想空載狀態計算見圖5~圖7,額定負載和啟動時的磁場圖見圖8~圖12。

圖5 空載磁場圖Fig.5 The magnetic field of the no-load state

圖6 空載磁場圖局部放大Fig.6 The part of the magnetic field of the no-load state

圖7 空載磁密圖Fig.7 The magnetic density field of the no-load state

圖8 額定負載時的磁場圖Fig.8 The magnetic field of the full-load state

圖9 額定負載時的磁場圖Fig.9 The magnetic field of the full-load state

圖10 額定負載時磁密局部放大圖Fig.10 The magnetic density part magnified image of the full-load state

圖11 啟動時的磁場圖Fig.11 The chart of the start-up magnetic field

4.4.5 變頻電動機工作性能計算

由于變頻電動機采用非正弦供電,定子繞組電流除基波外,還含有一系列高次諧波,氣隙中也將同時存在基波和一系列諧波磁勢。參照文獻[5]中9.7節的變頻電動機工作性能計算,基波等效電路與磁路法相同,對諧波部分增加了諧波等效電路,分別求解后進行合成,從而計算出諧波磁場影響下的定子電流、轉子電流、轉矩等。

圖12 啟動時的磁密圖Fig.12 The chart of the start-up magnetic density

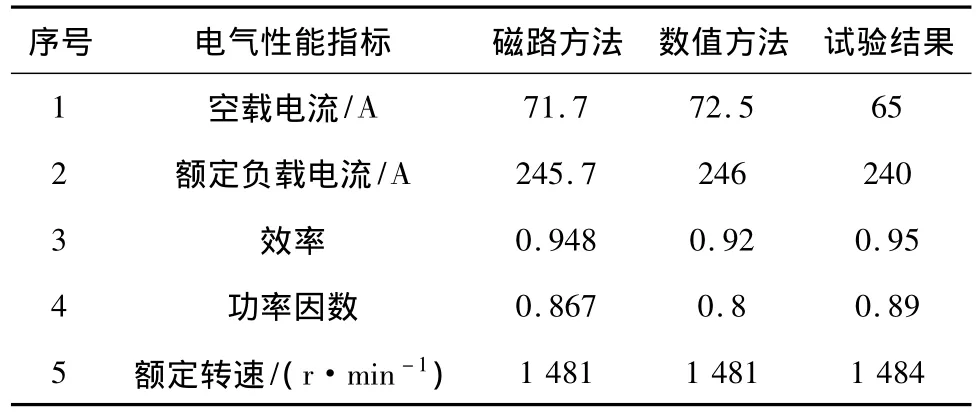

4.4.6 電動機方案計算與型式試驗結果

1)電動機主要電氣性能指標的電磁計算采用普通計算,數值計算結果與型試試驗結果對比,見表3。

表3 電動機主要電氣性能指標對比Table 3 Main electrical parameters of the motor

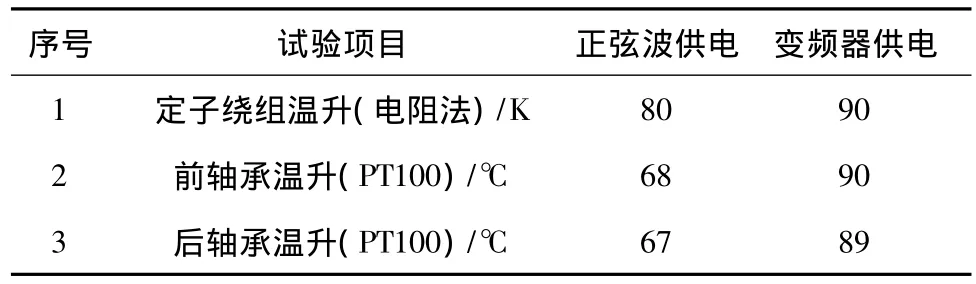

2)電動機額定負載溫升試驗結果對比見表4。

表4 電動機額定負載溫升試驗Table 4 Temperature test results of the full-load state

5 隔爆型變頻調速異步電動機結構

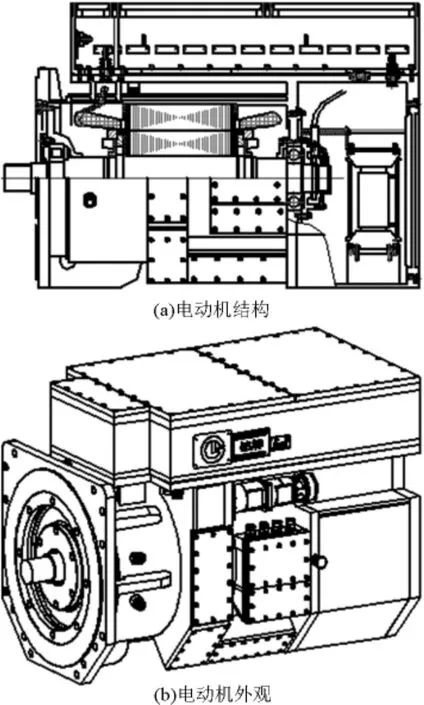

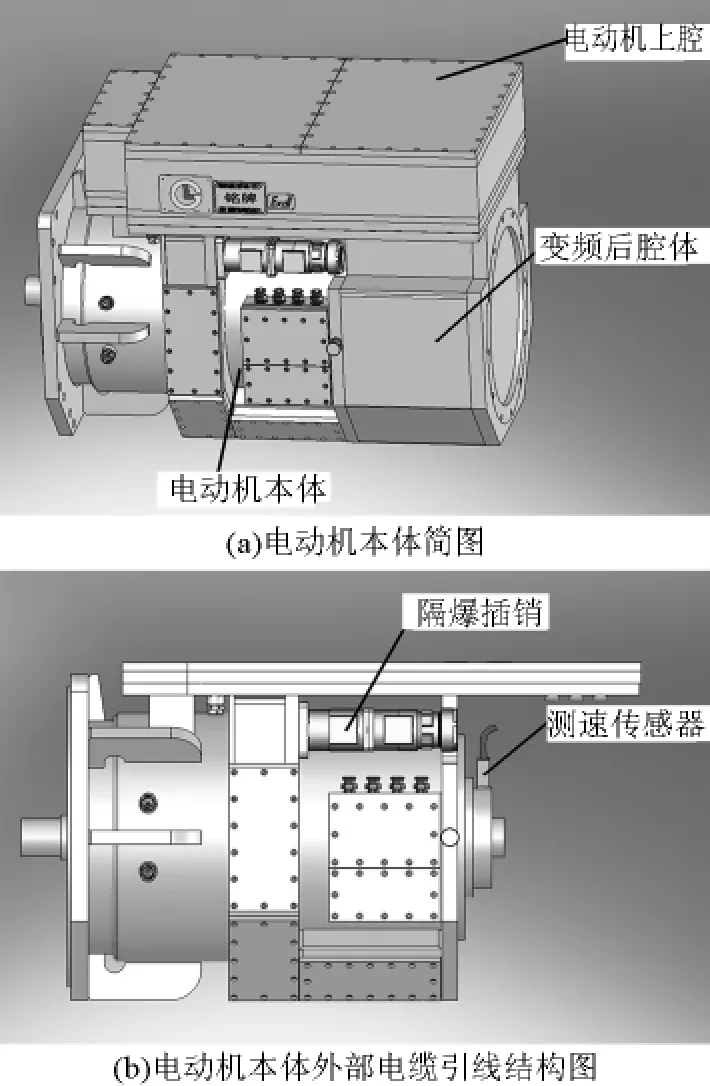

電動機的結構及外觀如圖13~圖15所示,其特點是電動機與變頻器合為一個整體,極大方便了用戶的安裝與使用。

電動機本體為三相異步電動機定轉子、外殼等結構;變頻后腔體放置電抗器;電動機上腔內放置全部變頻控制器組件;隔爆插銷組件用于將進線電壓引入主隔爆腔體。

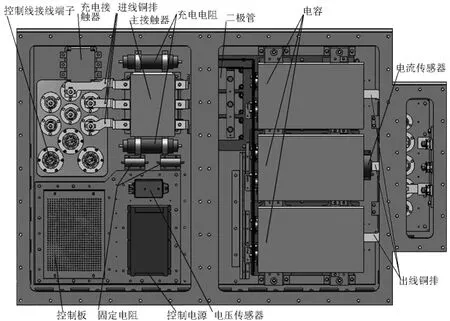

變頻裝置的主要部件放置位置見圖15,結構緊湊、擺放整齊,且有利于散熱。

圖13 YBVF-400變頻電動機結構及外觀示意圖Fig.13 Construction and appearance of YBVF -400 variable-frequency motor

圖14 電動機外形結構圖Fig.14 Appearance and construction of the motor

圖15 腔內主器件布置圖Fig.15 Arrangement of main parts

5.1 電動機防爆結構及冷卻結構設計

電動機安裝方式為IMB5法蘭聯接方式、平鍵軸伸,電動機上部及后部為電控箱,用于安裝變頻控制系統。在左右兩側電機殼體與電控箱之間對稱有兩個凹槽,進線用的隔爆型電纜插銷裝于此處,以防止電動機在使用和運輸過程中磕碰造成的損壞。

電動機殼體所有零部件間的接合面均按GB 3836.1—2010《爆炸性氣體環境用電氣設備第1部分:通用要求》和 GB 3836.2—2010《爆炸性氣體環境用電氣設備第2部分:隔爆型“d”》設計,隔爆零件均經過壓力為1 MPa的水壓試驗。隔爆箱體內所有帶電零器件之間的電氣間隙和爬電距離均符合相關標準規定。為防止煤塵等有害粉塵對電動機的影響,電動機各配合面中均采取了防塵措施。

電動機機座與變頻器安裝底板均為水冷方式,采用Q235A鋼板焊接而成。電動機筒體由內外兩層水套組成,中間夾層間設有冷卻水道。在內水套上均勻交錯地分布有水路折流筋,使冷卻水均勻流經電動機全部殼體,以利于定子散熱。中間冷卻水道經過壓力為4.5 MPa的水壓試驗。

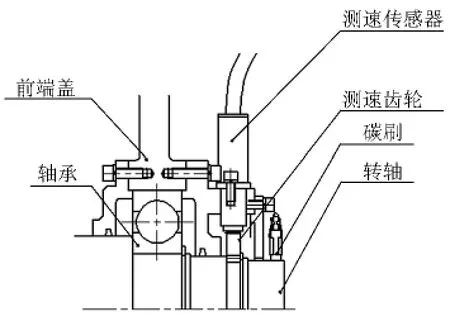

電動機為雙軸承結構,軸伸端為自由端。軸承型號為NU328,可提供較大的負載能力;非軸伸端為定位端,軸承型號為6326,可為速度傳感器提供準確的安裝精度。軸承均采用瑞典SKF C3游隙電動機專用軸承。

5.2 電動機軸電流問題及解決措施

5.2.1 軸電流的種類及產生的原因

1)低頻軸承電流。電動機磁路不對稱會產生典型的軸電壓,形成低頻軸電流,這種現象在容量大于400 kW的電動機中常見。這是因為不對稱的磁路會在磁軛中產生環形交流磁通(環狀磁通),從而在由電動機轉軸、軸承、端蓋和電動機定子機座組成的導電性回路中產生交流感應電壓,當此感應電壓破壞了軸承潤滑劑的絕緣能力后,電流就會流過包括電動機前后軸承在內的回路。

2)高頻軸承電流。高頻軸電流是由于三相正弦電源電壓不平衡對稱造成的。正常的工頻三相正弦電源電壓是平衡對稱的,中性點電壓為零。可是變頻器的輸出電壓是通過PWM(pulse width modulation,脈沖寬度調制)產生的,即通過逆變器將直流電壓轉變成三相正弦交流電壓,雖然其頻分量是對稱平衡的,但由于在逆單元中二極管的開斷不可能絕對同步,故可產生不對稱的高次諧波,導致零序電壓分量增大,即中性點電壓不為零。共模電壓引起的脈沖軸電壓形成高頻循環的軸承電流,產生的軸承電壓引起軸承表面電火花電流。

5.2.2 軸電流的危害

流入軸承中的電流變化快,其變化速率取決于軸承的工藝。當軸承的滾珠被潤滑劑完全浸沒不導電時,此時存在的軸承電容處于靜電充電狀態,如果靜電充電的電壓超出軸承潤滑劑的絕緣性能,就將破壞軸承潤滑劑形成的油膜。此外,電動機磁路不對稱產生的感應電壓也能破壞軸承潤滑劑的絕緣性能進而形成較大的軸承電流。當軸承電流的密度超過1.5 A/mm后,軸承的性能將嚴重惡化,滾動軸承的滾動體和軸承內外套表面出現腐蝕。

5.2.3 軸電流對軸承損傷的預防方法

解決軸電流問題的基本方法有以下幾種:a.正確的電纜接線和接地系統;b.修改軸承電流回路;c.減弱高頻共模電壓;d.使用絕緣軸承;e.使用濾波器減小共模電壓和電壓變比;f.對于可能被軸承電流損壞的負載或其他裝置,要使用不導電聯軸器;g.在轉軸和電動機機座間使用電刷接觸;h.如果可能應使用低壓電動機和變頻器;i.使變頻器在能滿足噪聲和溫度要求的開關轉換頻率下工作。

本電動機采用在電動機轉軸與機座間增加電刷接觸的方式,其結構如圖16所示,在電動機后端蓋上裝一個碳刷架及碳刷,碳刷靠彈簧力量使之與電動機軸緊密接觸,刷架導線與機座接地線相接,將軸電流從轉軸上引入接地。

圖16 YBVF-400電動機測速裝置及電刷結構Fig.16 Construction of speed measure device and brush of YBVF-400 motor

6 結語

電動機與變頻裝置一體機項目,調試過程非常順利,在整機運行試驗過程中,定子繞組溫升、軸承溫度、噪聲等各項技術指標也全部符合國家規定,可以在煤礦井下刮板輸送機用隔爆型三相異步電動機等類似工況中推廣使用。

[1]高 劍,黃守道.在E1/f=const條件下變頻電機電磁核算程序的探討[J].防爆電機,2004(1):8-11.

[2]孫振宇.變頻調速三相異步電動機恒轉矩及恒功率特性的控制[J].防爆電機,2002(3):19-20.

[3]吳忠智,黃立培,吳加林.調速用變頻器及配套設備選用指南[M].北京:機械工業出版社,2006.

[4]湯蘊璆,梁艷萍.電機電磁場的分析與計算[M].北京:機械工業出版社,2010.

[5]傅豐禮,唐孝鎬.異步電動機設計手冊[M].北京:機械工業出版社,2007.