并行工程在汽車大地板外側梁模具設計中的應用

周雄新,歐笛聲

(廣西工學院 工程訓練中心,柳州 545006)

0 引言

隨著汽車工業的迅速發展,為快速響應新型汽車開發的需求,其模具設計制造的周期要求越來越短。單一階段的產品設計、工藝設計、模具結構設計、模具制造等的周期已經難以壓縮,多階段并行進行,即并行工程的應用將成為縮短產品開發周期的主要方式。并行工程是相對于傳統的串行技術而提出的一種新的產品設計制造模式,是一種系統的集成方法,它采用并行方法處理產品設計及相關過程,包括制造和支持過程[1],著眼于產品開發的大局而不是局限于某個設計階段,可協調處理設計、制造以致服務等整個產品生命周期的各種問題,是制造企業提高市場競爭力的重要手段。

1 沖壓模具設計制造的并行工程

為保證能夠生產出合格的沖壓件,除需要有合理的沖壓件結構之外,還需要模具結構符合沖壓工藝的要求。傳統的串行生產技術,其模具設計與制造過程相互獨立,即根據產品數模設計并制造出模具后,進行產品試制,然后對試制產品出現的各種缺陷成因進行分析,再修改其工藝及模具。汽車覆蓋件為空間曲面結構,形狀復雜,影響其成形的因素較多,難以確定引起成形缺陷的具體原因,只能反復對模具進行修改、調試,再試制,如此反復,直到沖壓出合格的產品。模具調試、修改的過程全憑經驗,致使模具制造周期長、成本高,生產質量較難保證,無法適應快速響應市場的要求。

并行工程的運用可以有效解決上述問題,其在沖壓模具設計制造中的應用主要體現在:借助計算機輔助工程、虛擬制造等現代技術,模具設計制造人員和產品設計人員共同參與沖壓產品的設計開發,在設計階段就可預見產品成形和模具制造中可能出現的問題,可協同對產品數模和模具方案進行修訂,共同解決產品設計、工藝設計、模具設計、模具制造到產品生產全過程的問題,把問題解決在設計階段。在模具制造出來后,只需簡單的調試甚至不需調試即可投入生產,并可最大限度地保證產品質量。并行工程的應用可以有效縮短產品開發周期,提高產品質量,降低生產成本,增強產品的市場競爭力。

2 并行工程在沖壓模具設計制造中的運用

2.1 零件分析

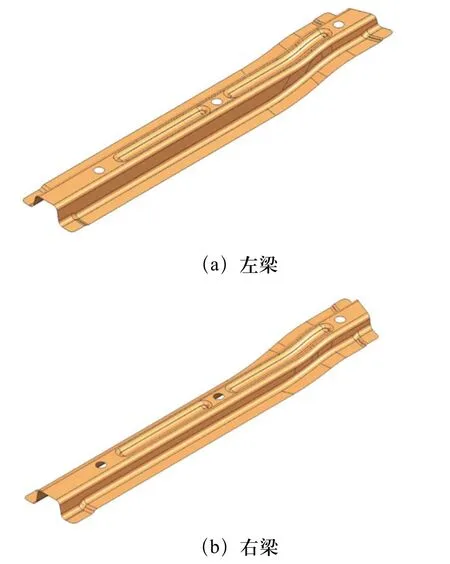

某汽車大地板外側梁分為左/右件,結構對稱,如圖1所示。零件材料為ST13,含碳量≤0.08%,屬低碳鋼,板厚為1.4 mm,延伸率≥32%,沖壓加工性能良好。屈服強度≤250 MPa,抗拉強度為270~370 MPa,彈性模量為207 GPa,塑性硬化指數為0.237,厚向異性指數為2.295。其硬化指數在鋼材中是比較高的,且材料成形極限較大。

若對左/右梁單獨成形,就需要對該兩個零件進行工藝補充,會引起材料利用率低的問題,且需要制造兩套模具,生產成本較高。考慮到兩個梁結構左右完全對稱,本文采用一模兩件,即把左/右梁拼接為一件一次沖壓成形,成形后再剖切為左/右兩件。該零件的沖壓工藝為:下料、拉延、沖孔與修邊、剖切。

圖1 產品數模

2.2 拉延件的工藝補充

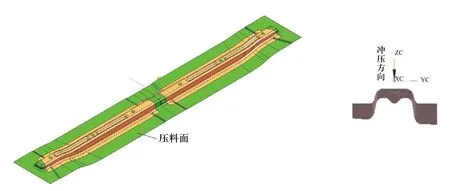

在構造出拉延形狀、確定沖壓方向后,制出外側梁的拉延工藝補充和壓料面[2],如圖2所示。拉延件的數學模型在X、Y方向最大展開尺寸為:916.28 mm,113.35 mm,考慮壓料的需要,取毛坯尺寸為:925 mm×135 mm。該零件的右邊側壁比左邊高,最大差值為5.63 mm,毛坯中心與壓力中心有一定的偏離,取偏心距為2.5 mm ,則毛坯Y方向上的尺寸為70 mm,-Y方向上的尺寸為65 mm。

圖2 拉延工藝補充數模

2.3 拉延成形的數值模擬

本例采用DYNAFORM軟件作為前后處理工作平臺,采用LS-DYNA作求解運算,對大地板外側梁的拉延成形工藝進行有限元分析。

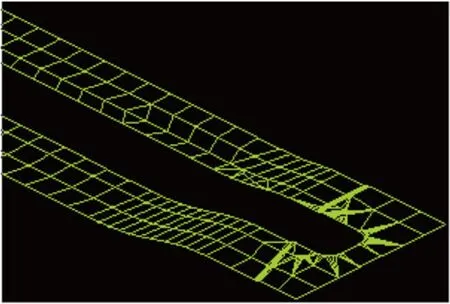

將圖2所示的拉延工藝補充數模以IGES文件格式導入DYNAFORM軟件。用“曲面網格化”工具自動劃分工具網格,網格最大尺寸設置為10 mm,其它參數為默認值。用“坯料網格生成”工具自動生成板料網格,單元大小為6 mm。用“顯示邊界”方法檢查網格上的間隙、孔洞和退化的單元。對于較大的孔洞,采用“曲面網格劃分”的方法局部重新生成單元。對于細小的裂痕,用“修補裂紋”功能進行修補,且注意保持曲面的光順性。

新建零件層,用“分離零件層的”方法分離出凸模有限元模型和壓邊圈有限元模型,如圖3和圖4所示。凹模由DYNAFORM自動“裝配”而成,不需要專門建立。在“快速設置/拉延”對話框的Bland、Binder、Lower Tool各選項中分別指定板料、壓邊圈、凸模有限元模型,建立虛擬裝配的拉延模。

圖3 凸模有限元模型

圖4 壓邊圈有限元模型

根據ST13板料定義材料參數,壓力機參數定義設定為:單動沖壓,沖壓速度為250 mm/s,壓邊圈閉合速度為250 mm/s,壓邊力為120 kN。

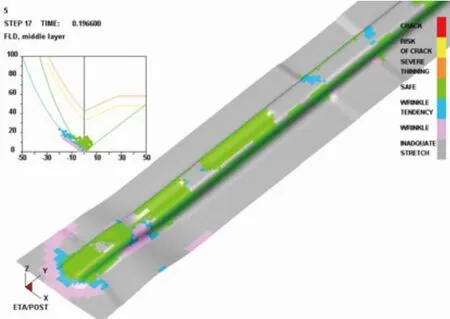

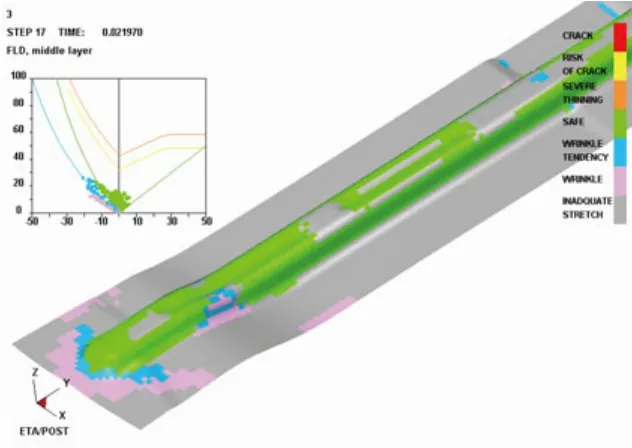

求解運算后,可獲得拉延成形極限圖和厚度分布圖[3],如圖5和圖6所示。圖5中不同顏色的區域表示沖壓零件的不同變形結果,圖中沒有出現紅色的破裂區,預示零件不會發生破裂;局部存在粉紅色的起皺區和藍色的起皺危險區,預示零件會出現起皺現象;存在大面積的灰色成形不良區,預示零件大部分變形不充分,不能達到加工硬化改善材料性能的目的,會增加模具設計、制造和調試的難度。

圖5 成形極限圖

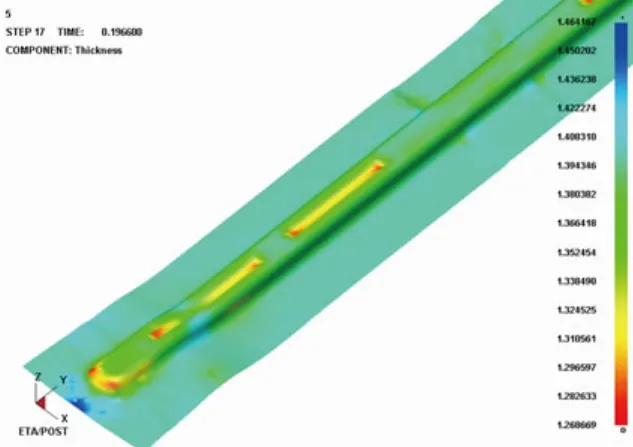

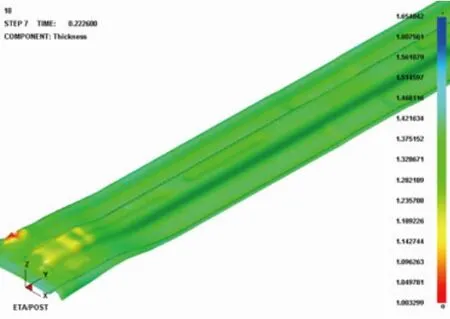

圖6 厚度分布圖

對板料成形而言,要求板料變薄率控制在30%以內[4]。由圖6的板厚分布圖可知,該拉延件的最厚處為1.464mm,最薄處為1.269mm,厚度變化不夠均勻,板料的最大變薄率為9.3%,在合理范圍之內。

2.4 工藝改進

數值模擬結果表明,該零件在壓延成形過程中,其大部分區域變形不充分,局部有起皺缺陷。起皺是由于局部壓應力過大引起薄板失穩所致。起皺雖然不像破裂那樣削弱零件的強度和剛度,但它影響零件的精度和美觀性,如果在中間工序發生起皺還可能影響下一道工序的正常進行。要解決失穩起皺問題,需針對具體問題進行具體分析,判別其起皺的原因、影響因素,并制定相應的改進措施。在可采取的措施中,按實施難易程度排序[5]如下:改變壓邊力、增設或修改拉延筋、修改模具的圓角、更換材料、改變模具結構。并行工程的應用,可盡量避免采用難度較大的模具結構改變,以及經濟性不佳的更換較好的材料等措施。下面根據從易到難的原則采取措施抑制薄板起皺現象,改善零件成形效果。

通過加大壓邊力以增加起皺處的法向接觸力。把壓邊力加大至300KN,其他沖壓參數和材料參數不變,成形分析結果如圖7所示。由該圖可知,板料局部仍存在粉紅色的起皺區和藍色的起皺危險區,加大壓邊力的方法對控制起皺的效果并不理想,且不能有效改善局部變形不充分的現象。文獻[5]也指出,加大壓邊力的方法并不能很好地控制薄板凸緣的起皺。

圖7 壓邊力為300KN的成形極限圖

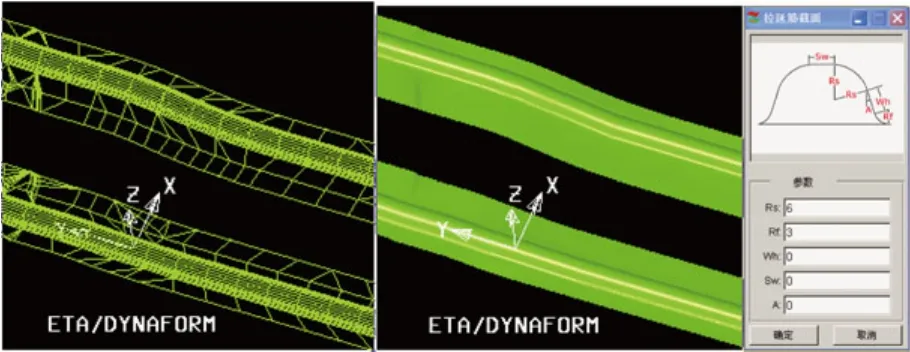

在壓料面上設置拉延筋的主要目的:一是增加進料阻力,使拉延件在拉延時承受較大的拉應力,使材料發生合理的塑性變形,提高拉延件的剛度和減少回彈引起的凹陷、扭曲、松弛及波紋等缺陷;另一方面,通過拉延筋可以調節各部位的進料阻力,使材料流入凹模的量更適合工件各處的需要,防止“過多則皺,過少則裂”的不良現象。

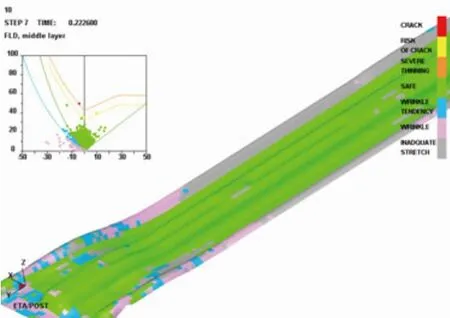

利用DYNAFORM軟件提供的拉延筋生成辦法構造出如圖8所示的拉延筋[6],該拉延筋中心線距板料邊界18mm。對添加了拉延筋的工藝補充數模進行成形分析,結果如圖9和圖10所示。由圖9可知,在壓料面設置拉延筋后,有效地控制了起皺的發生,且零件各部分變形充分,達到加工硬化及提高表面質量的作用。由圖10可知,材料各部分厚度變化較均勻,在零件有效區域沒有出現局部過薄的問題,符合拉延制件的要求。

圖8 拉延筋及其參數

圖9 改進后的成形極限圖

圖10 改進后的厚度分布圖

3 結論

針對某型汽車大地板左/右外側梁沖壓件的設計階段采用并行工程技術進行拉延成形的工程性評價,在模具制造前通過成形模擬就可預見產品的成形性,方便及時修改設計方案,消除模具設計制造中可能導致沖壓件出現嚴重質量缺陷的隱患;模具制造好之后,只需少量試模與修模便可投入使用,并可獲得高品質的產品,減少試模與修模的工作量,縮短產品開發周期,降低產品開發成本。并行工程技術的應用,是模具制造企業在激烈的市場競爭中提高產品設計質量,縮短產品開發周期,降低開發成本的有效途徑。

[1] 熊光楞. 并行工程的理論與實踐[M]. 北京清華大學出版社, 2000.

[2] Wei Liu, Yuying Yang. Multi - objective optimization of an auto panel drawing die face design by mesh morphing [J].Computer, 2007, 39(10): 863-869.

[3] 楊化林, 鄧芳, 翟紅巖, 等. 基于統一裝配模型的模架設計技術研究[J]. 工程設計學報, 2009, 16(1): 38-43.

[4] 姜銀方, 袁國定, 等. 沖壓模具工程師手冊[M]. 機械工業出版社, 2011.

[5] F.-K. Chen, Y.-C. Liao. An Analysis of Draw-Wall Wrinkling in a Stamping Die Design [J] . The International Journal of Advanced Manufacturing Technology, 2002,19(4): 253-259.

[6] 胡盛文. 基于并行工程的產品開發過程建模及應用研究[D]. 南昌大學, 2009.