鋁合金航空薄壁框銑削變形預(yù)測研究

尹飛鴻,唐國興,陳志偉,干為民

YIN Fei-hong1,2, TANG Guo-xing1, CHEN Zhi-wei1, GAN Wei-min2

(1. 常州工學(xué)院 機電工程學(xué)院,常州 213002;2. 常州市特種加工重點實驗室,常州 213002)

0 引言

隨著現(xiàn)代飛機性能要求的不斷提高,越來越多的鋁合金整體結(jié)構(gòu)件在航空制造業(yè)中被廣泛采用,如整體薄壁框、梁、壁板及接頭等,這是由于鋁合金結(jié)構(gòu)件具有整體性能優(yōu)越、密度低、強度接近或超過優(yōu)質(zhì)鋼且塑性好等特性。從制造角度看,整體薄壁框零件剛性差,切削力對加工精度的影響較為顯著,加工時在銑削力的作用下極易發(fā)生加工變形,影響工件加工精度和成本。所以,預(yù)測和分析航空整體結(jié)構(gòu)件加工變形具有十分重要的意義。由于航空薄壁零件的銑削加工變形問題非常復(fù)雜,其加工變形涉及到毛坯材料本身的殘余應(yīng)力及其分布、裝夾方式和裝夾應(yīng)力、銑削方式和順序等等。本文借助于有限元軟件僅僅模擬了切削力作用下7075-T651薄壁框零件精加工過程中的變形情況,分析了其變形規(guī)律,通過改變薄壁框零件的長度和寬度進行銑削有限元分析,得到了薄壁件的尺寸與加工變形間的關(guān)系,分析結(jié)果對實際銑削加工具有重要的指導(dǎo)意義。

1 薄壁框銑削模型

1.1 幾何模型

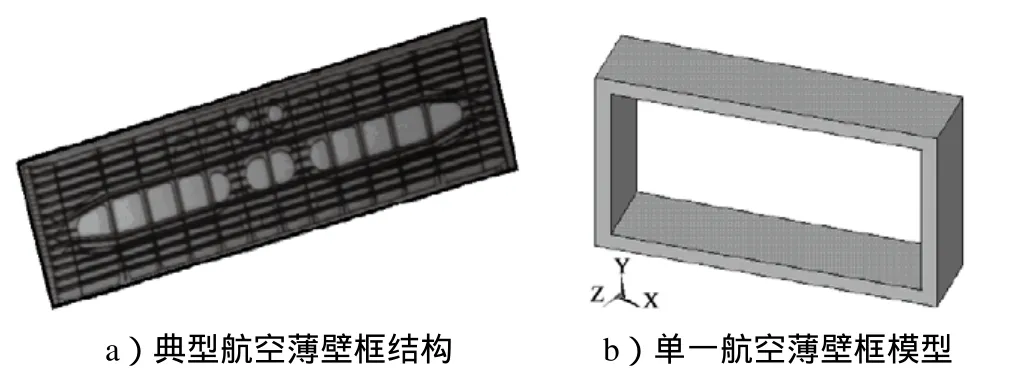

從第三代飛機開始大量采用了如圖1(a)所示的整體框類結(jié)構(gòu)件[1~3]。文章時分析考慮到計算機的局限性和運算速度,取單一鋁合金航空薄壁框進行分析,模型尺寸取:內(nèi)壁長80mm,寬40 mm,高20mm,壁厚4mm,如圖1(b)所示。為了便于后續(xù)的計算和分析,規(guī)定坐標(biāo)系的方向如下:1) 沿刀具進給方向為X正方向(即工件長度方向);2) 沿刀具軸向遠離工件方向為Z正方向(即工件厚度方向);3 )根據(jù)X軸和Z軸的方向并利用右手定確定Y正方向(即工件寬度方向)。

圖1 薄壁框幾何模型

1.2 銑削力模型

準(zhǔn)確的銑削力模型是研究加工變形的關(guān)鍵工作,雖然力學(xué)法建立的切削力模型有很多形式,一般習(xí)慣于以刀具的坐標(biāo)x,y,z方向來表示切削力,故將切削力理論值變換到刀具坐標(biāo)的x,y,z方向[4~8]。文獻[9]采用四因素、四水平正交試驗方法,基于銑削速度、銑削寬度、銑削深度和進給量四個基本參數(shù),通過參數(shù)的數(shù)學(xué)推導(dǎo)和矩陣簡化法,在試驗的基礎(chǔ)之上,建立了基于鋁合金材料7075-T651的數(shù)控三向銑削力經(jīng)驗公式。因此本文采用文獻[9]所建立的銑削力經(jīng)驗公式進行數(shù)值分析。其銑削力模型如下:

式中:d為刀具直徑, z為銑刀齒數(shù),ap為銑削深度,v為銑削速度,f為銑削進給量,aw為銑削寬度,k是與銑削液相關(guān)的修正系數(shù),采用1:15的水和冷卻油相混合銑削液時取0.62。

2 薄壁框銑削應(yīng)力與變形有限元分析

2.1 基本假設(shè)

由于薄壁框銑削加工變形涉及的因素較多[10],在模擬過程中如果綜合考慮各種因素,會導(dǎo)致求解過程十分復(fù)雜,甚至忽視掉重要的條件。因此,有必要對銑削加工模擬過程進行如下假設(shè)。

1) 工件已消除了初始?xì)堄鄳?yīng)力;

2) 工件材料是完全各向同性材料,其變形是彈塑性的;

3) 切削加工過程中,視機床、刀具、工裝等工藝系統(tǒng)為剛體;

4) 不考慮刀具的刃口鈍化和磨損,視刀具始終鋒利,不考慮刀具的幾何角度對切削變形的影響,視刀具幾何參數(shù)不變;

5) 加工變形是工件在切削力作用下的變形引起的,不考慮熱變形對薄壁框的影響。

2.2 銑削工藝參數(shù)及工藝路線

本文選用W9M03Cr4V立銑刀,銑削方式為順銑內(nèi)壁。

銑刀參數(shù):刀具直徑d=l0mm,螺旋角β=30°,齒數(shù)z=3。

銑削用量:銑削深度ap為20mm,銑削速度v為200m/min,銑削進給量f為500mm/min,銑削寬度aw為2mm。

工藝路線:首先進行粗加工,單側(cè)將毛坯厚度銑削到10mm,然后進行精加工,走刀路徑采用從左到右的走刀路徑。

2.3 有限元模型的建立及分析策略

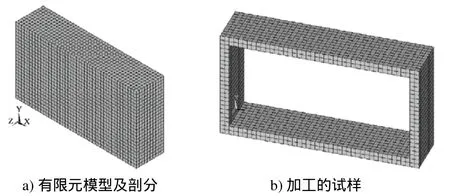

目前有限元建模過程基本上是借助CAD軟件或有限元軟件來完成。利用有限元軟件與CAD軟件接口直接引入CAD模型往往導(dǎo)致模型的變化和產(chǎn)生過于龐大的節(jié)點數(shù),以至缺失數(shù)據(jù),影響有限元分析的準(zhǔn)確性和精度[11],本文利用ANSYS軟件通過APDL語言編寫程序建立薄壁框的有限元模型,其尺寸為88×48×20 mm,建模時選用具有塑性、蠕變、大變形、大應(yīng)變和高階單元形式的20節(jié)點的SOLID95單元,材料為7075-T651鋁合金,機械性能參數(shù)為彈性模量E=71GPa,泊松比μ=0.33,抗拉強度σb=503MPa,使用SWEEP的方法劃分網(wǎng)格,薄壁框三維有限元模型如圖2所示。研究對象約束采取對稱定位,約束一個中心面X方向的自由度,約束另一個面y方向的自由度,并對模型底面約束z方向的自由度。

由于銑削過程中刀具是連續(xù)走刀,銑削載荷為具有集中、移動特點的移動載荷,易形成對空間和時間梯度都很大的不均勻應(yīng)力和應(yīng)變場,這正是形成加工變形的根本原因。在實際模擬時,把走刀過程離散成若干個切削位置,每一個切削位置就是工件一個工況,根據(jù)刀具和工件之間的作用力與反作用力的關(guān)系,把刀具上所受的銑削力(包括切削力、進給力、軸向力)等效地施加到模型節(jié)點上,并假設(shè)銑刀一次走刀完成全深度切削。分析時利用單元生死技術(shù),沿著載荷移動方向按一定的時間t依次加載移動載荷,載荷中心每次以一個單元的距離向前推進,并且在加載下一個載荷前,殺死前一個單元,同時前進一步載荷,依次類推,最終實現(xiàn)整個切削過程。

圖2 薄壁框三維有限元模型

2.4 銑削有限元分析結(jié)果

將上述有限元模型以200個載荷步進行分析、處理和模擬,得到如圖3所示的薄壁框銑削應(yīng)力云圖,從圖中可以看出,該薄壁框銑削最大應(yīng)力主要集中在刀具切削位置,其值為31.677MPa。

圖3 薄壁框銑削應(yīng)力云圖

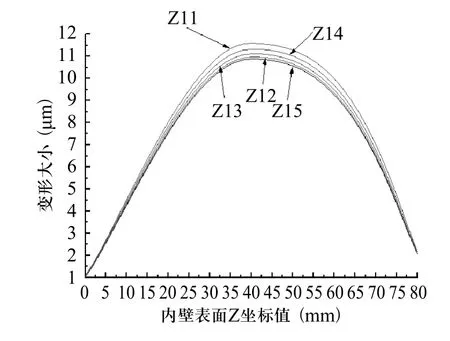

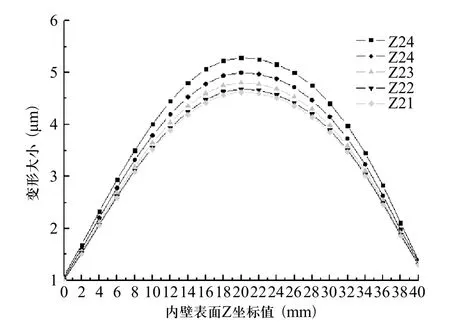

為了了解銑削加工的變形情況,取80×20的內(nèi)壁沿長度方向每隔16mm取一條觀察線,即X依次取20、36、52、68mm共4條觀察線,分別標(biāo)記為X11、X12、X13、X14, 沿高度方向每隔4mm取一條觀察線,即Z依次取4、8、12、16、20mm共5條觀察線,分別標(biāo)記為Z11、Z12、Z13、Z14、Z15;在40×20的內(nèi)壁沿寬度方向每隔8mm取一條觀察線,即Y依次取12、20、28、36mm共4條觀察線,分別標(biāo)記為Y21、Y22、Y23、Y24, 沿高度方向每隔4mm取一條觀察線,即Z依次取4、8、12、16、20mm共5條觀察線,分別標(biāo)記為Z21、Z22、Z23、Z24、Z25。分別提取以上各觀察線上各點的變形值繪制加工變形曲線,其結(jié)果如圖4!圖7所示。

圖4 80×20內(nèi)壁長度方向變形曲線

圖5 80×20內(nèi)壁高度方向變形曲線

從圖4、圖6可以看出二者的變化規(guī)律基本一致,即各處的變形均隨著Z坐標(biāo)值(高度)的增大變形顯著增加,這是由于隨著框體高度的增加,受框體底面部分的約束影響減小,從而剛度顯著減小所致。觀察兩圖還可以看出,圖4中的變形值明顯大于圖6中的變形值,這是由于工件的長度尺寸明顯大于寬度尺寸,從而導(dǎo)致兩端約束對中間變形的影響越來越小。

圖6 40×20內(nèi)壁寬度方向變形曲線

圖7 40×20內(nèi)壁高度方向變形曲線

以上圖5、圖7可以看出,兩圖均呈拋物線型的變化規(guī)律,長(寬)度的兩端點處的變形均較小,框體中部變形大于兩端變形,由于框體兩端受約束的影響較大,而中部受約束的影響較小,所以中部變形大于兩端變形,且中間各位置處的變形相差并不明顯。所以在約束少及剛性差的位置應(yīng)該通過增加輔助支承、減小進給量等措施來減小變形。

3 框體結(jié)構(gòu)尺寸對銑削變形影響分析

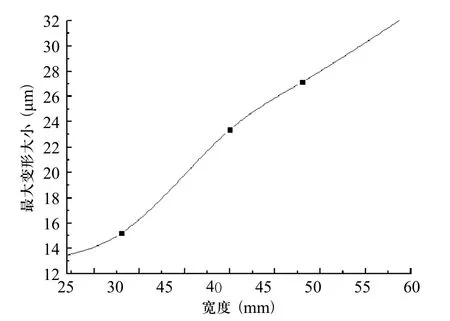

銑削變形不僅與銑削力有關(guān),還與薄壁框零件本身尺寸有關(guān)系,在材料屬性、銑削工藝參數(shù)及工藝路線不變的情況下,通過單獨改變薄壁框的長或?qū)捴械哪骋怀叽绲姆绞剑A(yù)測薄壁框體結(jié)構(gòu)尺寸對銑削加工變形的影響。圖8為薄壁框的長度從55至100mm的最大銑削變形隨長度的變化情況,圖9為薄壁框的寬度從20至60mm的最大銑削變形隨寬度的變化情況。

圖8 不同長度的薄壁框最大銑削變形

圖9 不同寬度的薄壁框最大銑削變形

從圖8、圖9的變化曲線可以看出:二者的變化趨勢相似,均隨著長度或?qū)挾鹊脑黾樱渥畲笞冃我仓饾u增加,但寬度方向的變形明顯大于長度方向的變形。

4 結(jié)論

1)薄壁框體銑削加工是一個復(fù)雜的動態(tài)物理過程, 銑削加工過程中由于銑削力作用,在零件內(nèi)部存在的局部應(yīng)力積聚會使被加工的薄壁框零件具有潛在的應(yīng)力和變形條件,采用彈塑性有限元法可以對加工應(yīng)力、加工變形等物理量進行有效預(yù)測。

2)在實際工程中可以運用該方法模擬薄壁框體銑削時工件的變形,進一步控制和減小加工變形,從而保證工件幾何尺寸的工藝要求。

[1]航空制造工程手冊總編委員會. 航空制造工程手冊(飛機機械加工、框架殼體工藝)[M]. 北京: 航空工業(yè)出版社, 1995.

[2]Lequeu P, Lassinec P, Warner T. Engineering for the future:weight saving and cost reduction initiative. AircraftEng Aerospace Tech[J], 2001, 73: 147-158.

[3]王炎. 飛機整體結(jié)構(gòu)件數(shù)控加工技術(shù)應(yīng)用中的問題與對策. 航空制造工程[J], 1998, 4: 28-30.

[4]薛飛. 銑削加工薄壁工件的變形仿真[J]. 上海電機學(xué)院學(xué)報, 2011(6), 351-355.

[5]李忠群, 劉強. 圓角銑削顫振穩(wěn)定域建模與仿真研究[J].機械工程學(xué)報, 2010, 46(7): 181-186.

[6]Li Zhongqun, Liu Qiang.Solution and Analysis of Chatter Stability for End Milling in the Time-domain [J], Chinese Journal of Aeronautics, 2008, 21: 169-178.

[7]王啟東, 劉戰(zhàn)強, 湯愛民, 等. 球頭銑刀瞬態(tài)切削力數(shù)學(xué)模型建立與仿真[J]. 農(nóng)業(yè)機械學(xué)報, 2011, 42(8): 200-206.

[8]李陽. 薄壁零件銑削加工變形預(yù)測[D]. 大連: 大連交通大學(xué), 2008.

[9]唐國興, 郭魂, 左敦穩(wěn), 等. 殘余應(yīng)力重分布引起的結(jié)構(gòu)件銑削變形研究[J]. 機械設(shè)計與制造, 2008(7): 117-119.

[10]丁子昀, 左敦穩(wěn), 郭魂. 基于“框體拼接”法的多框體有限元建模技術(shù)研究[J]. 機械制造與自動化, 2009, 38(1): 51-53.