軟硬瀝青復配溫拌混合料性能與節能減排效果

張永平

(杭州市公路管理局,浙江 杭州310030)

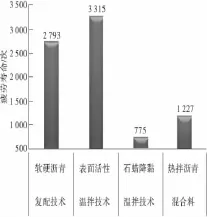

在道路工程領域,熱拌瀝青混合料(Hot Mix Asphalt,HMA)是應用最為廣泛的一種混合料。但是,熱拌瀝青混合料需要在高溫條件下將瀝青與集料進行拌和,不僅耗用大量能源,且在生產過程中產生大量的CO2、煙塵和有害氣體。自20世紀90年代中后期開始,美國及歐洲等國家開展了溫拌瀝青混合料(Warm Mix Asphalt,WMA)的研究。德國研究[1-3]表明,每生產1 t熱拌瀝青混合料需消耗8 L燃料油,而拌和溫度降低30~35℃,可節約燃料油2.4 L/t,并可減少30%以上的CO2等氣體以及煙塵的排放量。因此,WMA成為兼備優良路用性能及節能減排理念于一體的綠色環保路面材料而得到推廣使用。截至2008年,WMA技術的種類已經達十幾種。瀝青混合料的溫拌技術可分為3大類,即以水為基礎的瀝青發泡技術、采用石蠟類添加劑的瀝青降黏技術和表面活性平臺技術。

基于軟硬瀝青復配的溫拌瀝青混合料是指采用軟瀝青預拌、硬質瀝青增強原理開發的瀝青混合料溫拌技術[4]。筆者通過室內瀝青混合料試驗,評價該溫拌混合料的路用性能,并與石蠟降黏溫拌混合料、熱拌瀝青混合料的路用性能進行比對。通過試驗路鋪筑過程中的環境質量監測,評價該項溫拌技術在降低瀝青混合料施工溫度、減少CO2及煙塵等有害氣體的排放。通過試驗路瀝青路面跟蹤檢測,評價軟硬瀝青復配混合料路面的使用性能。從而驗證軟硬瀝青復配混合料溫拌技術的合理性和可行性。

1 軟硬瀝青復配溫拌混合料性能評價

1.1 試驗材料與試驗方案

1.1.1 試驗混合料

試驗混合料為AC-13C型,其設計級配組成見表1。所用集料與礦粉均為石灰巖加工而成。

表1 試驗混合料的級配組成Table1 Gradation of trial mixture

分別采用軟硬瀝青復配溫拌技術、表面活性溫拌技術、石蠟降黏劑溫拌技術和熱拌技術制備,后3者作為對比混合料。

在軟硬瀝青復配混合料中,軟質瀝青為130#道路石油瀝青,硬質瀝青為Gilsonite巖瀝青,巖瀝青摻量為軟質瀝青質量的13%。在另外3種試驗混合料中,瀝青為70#道路石油瀝青,在強度試驗中,增加一組SBS改性瀝青混合料試件。

試驗混合料采用我國馬歇爾法進行配合比設計,根據試件空隙率4%,確定試驗混合料的油石比為 4.7%。

溫拌混合料的拌和溫度為135℃,熱拌瀝青混合料的拌和溫度為165℃。

1.1.2 試驗方案

采用劈裂強度試驗、車轍試驗、凍融劈裂試驗和疲勞試驗依次評價瀝青混合料的強度特征、高溫穩定性、水穩定性能和疲勞性能。其中疲勞試驗采用三點式小梁彎曲試驗、應力控制模式、應力比為0.3;加載波形為連續式半正弦波,加載頻率為10 Hz;試驗溫度為(20±1)℃;其他各個試驗參照我國現行技術規程[5]的規定進行。

1.2 軟硬瀝青復配混合料的性能特征

1.2.1 強度特征

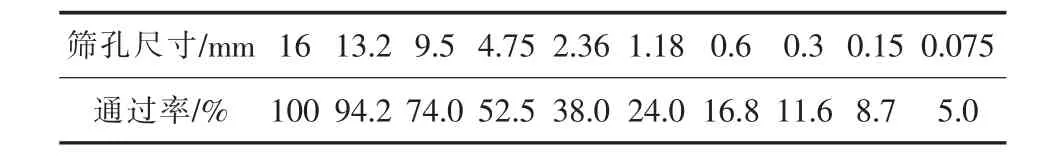

將軟硬瀝青復配混合料試件成型后在常溫下放置1 d后脫模,隨即將試件置于60℃烘箱中進行養護。每隔一天取出一組試件,將試件放入25℃烘箱中恒溫4 h,取出后即進行劈裂強度試驗。試件劈裂強度與養護時間的關系見圖1。未經養護的SBS改性瀝青混合料試件、熱拌基質瀝青混合料試件和軟硬瀝青復配混合料試件的劈裂強度分別為0.946,0.865 和 0.744 MPa。

圖1 試件劈裂強度隨養護時間的變化情況Fig.1 Sample splitting strength changing with curing time

由圖1可見,隨著養護時間的延長,軟硬瀝青復配混合料試件的劈裂強度顯著增大。養護約1 d時,軟硬瀝青復配混合料試件的劈裂強度(0.861 MPa)約為初始劈裂強度(0.744 MPa)的1.16 倍,接近熱拌70#基質瀝青混合料試件的強度水平;養護至3 d時的劈裂強度(0.952 MPa)約為初始劈裂強度的1.28倍,且超過了熱拌SBS改性瀝青混合料的強度水平。

軟硬瀝青復配溫拌混合料的技術原理為,利用軟質瀝青的低熔點實現瀝青混合料的低溫拌和,利用巖瀝青的高黏度和耐老化性能來保證瀝青混合料的路用性能。由于溫拌瀝青混合料的拌和溫度較低,而巖瀝青的熔點較高,在135℃下進行拌和時,多數巖瀝青未與軟質瀝青充分互融,而是以“點焊”形式存在于軟硬瀝青復配膠結料中,巖瀝青對軟質瀝青的改性效果有限。在試件的養護過程中,巖瀝青將與軟質瀝青持續發生互融作用,軟硬瀝青復配膠結料的黏滯性隨之增大,從而提高瀝青混合料的黏結強度。

1.2.2 水穩定性

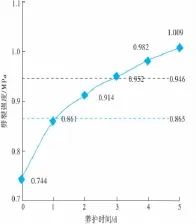

經測試,軟硬瀝青復配混合料的凍融劈裂強度比TSR僅為63.6%,說明該混合料的水穩定性較差,不能滿足現行規范對TSR不小于80%的要求,需要采取改善措施。溫拌瀝青混合料水穩定性較差的主要原因為,集料加熱溫度較低,集料中水分不能完全排除,滯留在集料中的水分容易聚集在集料與瀝青表面,導致松散、剝落等問題。

為了提高軟硬瀝青復配混合料的水穩定性,在混合料中分別摻加1%和2% 的消石灰(占集料質量的百分比),成型馬歇爾試件進行凍融劈裂試驗。摻加消石灰后的凍融劈裂試驗結果見圖2。

圖2 摻加消石灰后的凍融劈裂強度比Fig.2 Results of freeze thaw splitting strength ratio after adding lime

由圖2可見,加入消石灰后,軟硬瀝青復配混合料的TSR增長明顯,無論是1%的摻量還是2%的摻量,均能滿足TSR>80%的規定。

1.3 與其他拌和技術下混合料性能的比較

1.3.1 高溫穩定性

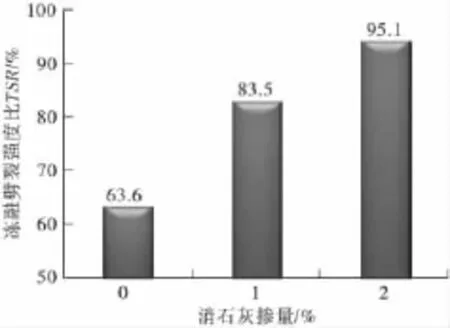

4組瀝青混合料試件的車轍試驗結果見圖3。

圖3 4種混合料車轍試驗結果對比Fig.3 Comparision between rut test results of 4 kinds of mixture

由圖3可見,軟硬瀝青復配混合料試件的動穩定度最大,石蠟降黏溫拌混合料試件的動穩定度次之,表面活性溫拌混合料與熱拌70#基質瀝青混合料所成型試件的動穩定度相當。

1.3.2 抗疲勞性能

4種瀝青混合料試件的疲勞試驗結果見圖4。

圖4 4種瀝青混合料疲勞試驗結果對比Fig.4 Comparision between fatigue test results of 4 kinds of mixture

由圖4可見,在應力比為0.3的應力水平下,4種瀝青混合料的疲勞壽命從大到小依次為:表面活性溫拌青混合料>軟硬瀝青復配溫拌混合料>熱拌瀝青混合料>石蠟降黏溫拌混合料。其中,軟硬瀝青復配混合料的疲勞壽命達到熱拌瀝青混合料疲勞壽命的2倍之多。

軟硬瀝青復配混合料的抗疲勞性能優于同級配類型的熱拌瀝青混合料抗疲勞性能的原因是,較低的拌和溫度降低了軟質瀝青在初期拌和時的老化程度,而且巖瀝青與軟質瀝青發生了物理化學互融作用,形成“點焊”式聯接,這種聯接間接地減緩了疲勞裂縫的擴展。

2 軟硬瀝青復配溫拌混合料工程應用

2.1 瀝青路面鋪筑情況

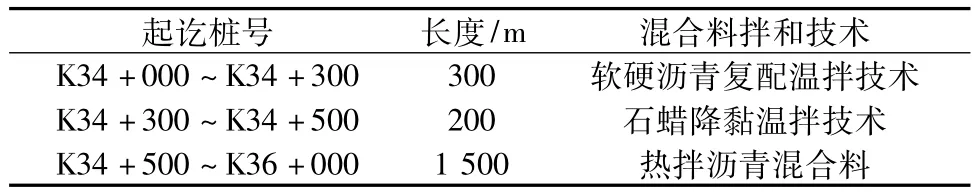

基于軟硬瀝青復配溫拌技術的室內研究成果,依托浙江省S208(16省道)桐千線桐廬段大中修工程,采用3種拌和技術生產瀝青混合料,于2009年11月鋪筑了3個試驗路段,見表2。

表2 溫拌技術試驗段實施方案Table 2 Test plan of warm mix technique in test road

2.1.1 施工質量

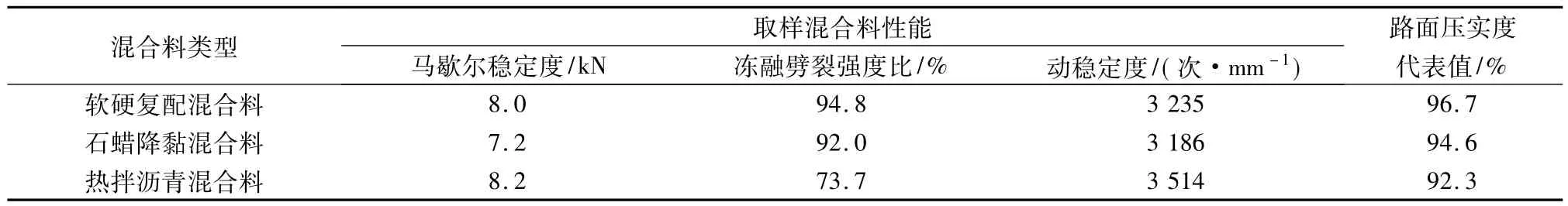

在試驗路鋪筑過程中對瀝青混合料進行現場取樣,并于室內進行性能檢測,結果見表3。

表3 試驗路混合料性能和壓實度檢測結果Table 3 Measure results of mixture performance and compaction degree of the test road

由表3可見,采用不同拌和技術生產的瀝青混合料在性能上沒有太大的差異,僅熱拌瀝青混合料的TSR較低,這與溫拌瀝青混合料中摻加了消石灰而熱拌瀝青混合料中未摻消石灰有關。

試驗路鋪筑結束后對施工質量進行現場檢測,3個路段中瀝青面層的滲水系數、構造深度、摩阻系數和平整度等表面性能指標接近,壓實度檢測結果見表3。可見,熱拌瀝青混合料路面的壓實度低于溫拌瀝青混合料路面,而軟硬瀝青復配溫拌混合料的壓實度高于石蠟降黏溫拌混合料。

2.1.2 施工溫度檢測結果

在試驗路鋪筑過程中對混合料施工溫度進行監測,溫拌瀝青混合料出廠溫度和到場溫度比熱拌瀝青混合料低約25℃。結合表3中壓實度的檢測結果,若要達到與溫拌混合料路面相同的壓實度,熱拌瀝青混合料施工溫度還需提高,即軟硬復配瀝青混合料與熱拌瀝青混合料的施工溫度差異超過25℃。

2.2 節能減排檢測結果

2.2.1 減排效果

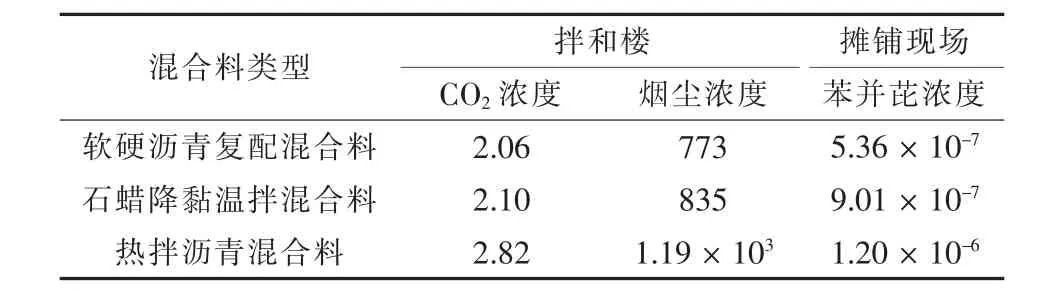

試驗路鋪筑時,分別在拌和樓、攤鋪現場對有害氣體和煙塵含量進行檢測,檢測結果見表4。

表4 有害氣體排放檢測結果Table 4 Results of emission of harmful gas/(mg·m-3)

由表4可知,軟硬復配溫拌混合料可顯著地降低有害氣體排放量。與熱拌瀝青混合料相比,軟硬瀝青復配溫拌技術的CO2排放濃度降低了27.0%,煙塵排放濃度降低了35.0%,苯并芘含量降低了55.3%。與石蠟降低溫拌混合料相比,CO2排放濃度相當,而煙塵排放濃度、苯并芘含量分別降低了7.4%和40.5%。軟硬瀝青復配溫拌技術具有顯著減排效果。

2.2.2 節能效果分析

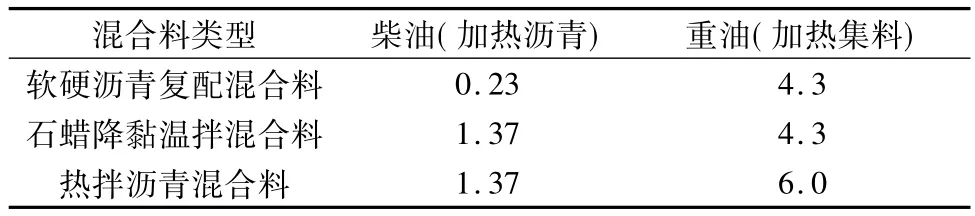

借鑒其他試驗路瀝青路面鋪筑過程中的燃油情況[6],計算瀝青混合料生產過程中燃油消耗情況,見表5。

表5 瀝青混合料生產過程中燃油消耗情況Table 5 Fuel consumption during asphalt mixture production process /kg

由表5可知,生產軟硬復配溫拌混合料時,與生產熱拌瀝青混合料相比,加熱瀝青的柴油用量可降低83.2%、加熱集料的重油用量可降低28.3%;與生產石蠟降黏溫拌混合料相比,加熱集料的柴油用量可降低83.2%。軟硬復配溫拌技術具有良好的節能效益。

2.3 瀝青路面使用情況

經過兩年的使用后,對試驗路段瀝青路面的使用情況進行檢測,結果見表6。

表6 試驗路跟蹤檢測路況指標總匯Table 6 Tracking test results of index of road condition

由表6可知,采用軟硬復配溫拌技術鋪筑路段的PCI、RQI均顯著優于熱拌瀝青混合料路段,與石蠟降黏溫拌混合料路段相當;采用軟硬復配溫拌技術鋪筑路段的車轍深度僅為熱拌瀝青混合料路段車轍深度的50%左右,且略小于石蠟降黏溫拌混合料路段的車轍深度。

3 結語

軟硬瀝青復配混合料具有強度隨著養護時間的增加而增大的特征。養護1 d時,軟硬瀝青復配混合料試件的劈裂強度達到同級配組成的熱拌70#瀝青混合料的強度水平;養護約3 d時,可達到同級配組成的熱拌SBS改性瀝青混合料的強度水平。軟硬瀝青復配溫拌混合料的水穩定性能略差,需要采取抗剝落措施。

軟硬瀝青復配混合料具有良好的高溫穩定性和抗疲勞性能。試驗路經過兩年使用后,軟硬瀝青復配溫拌混合料路段的車轍深度僅為熱拌瀝青混合料路段車轍深度的50%左右,也略低于石蠟降黏溫拌混合料路段的車轍深度。

軟硬瀝青復配溫拌技術的節能減排效果顯著。軟硬瀝青復配混合料的施工溫度、廢氣排放量和燃油消耗遠低于熱拌瀝青混合料。在降低有害氣體排放量,尤其是在降低苯并芘排放量上,甚至優于石蠟降黏溫拌技術。

[1] 秦永春,黃頌昌.溫拌瀝青混合料技術及最新研究[J].石油瀝青,2006,20(4):18-21.

Qin Yongchun,Huang Songchang.Warm mix asphalt technologies and latest researches[J].Petroleum Asphalt,2006,20(4):18-21.

[2] 陶卓輝,黃文元.瀝青溫拌技術改善碾壓原理及其在低溫季節應用[J].公路交通科技,2008,25(9):106-109.

Tao Zhuohui,Huang Wenyuan.The research on the temperature range of Evotherm warm asphalt technology and application at low temperature[J].Journal of Highway and Transportation Research and Development,2008,25(9):106-109.

[3] 李中秋,馬敬坤.Sasobi改性劑對瀝青改性的室內試驗分析[J].公路交通科技,2004,21(10):26-29.

Li Zhongqiu,Ma Jingkun.In-door experiment on sasobit modifying additive[J].Journal of Highway and Transportation Research and Development,2004,21(10):26-29.

[4] 孟慶楠.基于巖瀝青-軟質瀝青復配的溫拌瀝青混合料技術的研究[D].上海:同濟大學,2010.

[5] JTJ 052—2000公路工程瀝青及瀝青混合料試驗規程[S].北京:人民交通出版社,2000.

[6] 葉慧忠,陳建平,余森生,軟硬瀝青復配溫拌技術的費用效益分析[J].城市道路與防洪,2011,151(12):111-113.

Ye Huizhong,Chen Jianping,Yu Shensheng.Analysis cost benefit of soft and hard asphalt warm-mixing technology[J].Urban Roads Bridges& Flood Control,2011,151(12):111-113.