再熱蒸汽熱段放空氣管焊縫裂紋的防治措施

王鵬程

鄭州裕中能源有限責任公司,河南新密 452375

鄭州裕中能源有限責任公司新密電廠2×300MW機組所配套的鍋爐是上海鍋爐廠有限責任公司生產的1025t/h自然循環汽包鍋爐,鍋爐型號為SG1025/17.5-M888型,單爐膛∏型布置,爐膛由四側水冷壁組成,水冷壁為膜式全焊接結構,前后側水冷壁采用雙拱形布置,爐膛截面11.89m×12.8m,呈近似正方形,鍋筒中心標高64.5m,爐頂管中心線標高60m,爐頂大板梁標高72m,采用四角切圓燃燒,熱風送粉,中儲式鋼球磨煤機制粉系統,露天布置,全鋼架懸吊結構,平衡通風,固態機械排渣方式。#1機組于2006年12月份投產,#2機組于2007年4月份投產。

主蒸汽管道從鍋爐高溫過熱器出口集箱引出,引出管為Φ610×90mm,材質A335P91,經大小頭變徑為Φ450×41mm,材質A335P91。在距離第一個彎頭垂直焊口約1 500mm處的水平段管子上安裝有放空氣管(管徑Φ42×5.5mm,材質12Cr1MoVG)。

再熱蒸汽熱段管道分兩路從鍋爐高溫再熱器出口集箱引出,引出管均為Φ557.6×24.8mm,材質A335P22,經三通匯合后,管徑變為Φ747.5×34mm,材質A335P22。三通出口焊口至第一個彎頭焊口之間水平段管子長度為2450mm,在距離第一個彎頭焊口約500mm處的水平段管子上安裝有放空氣管(管徑Φ28×2.5mm,材質12Cr1MoVG)。再熱蒸汽熱段管道母材及放空氣管道角焊縫出現大量裂紋的位置,就發生在長度為2 450mm,且距離第一個彎頭焊口約1 000mm范圍內的水平段管子上(見圖1)。

圖1

1 事件經過

2010年初,新密電廠#1鍋爐再熱蒸汽熱段管道放空氣管(管徑Φ28×2.5mm,材質12Cr1MoVG)焊縫根部出現漏汽現象,泄漏量很小,屬于輕微飄汽,經研究后決定繼續觀察、監護運行。當時機組正常運行,并無檢修作業和操作工作,排除人為干擾造成漏汽,初步分析原因可能是放空氣管與管座根部對接焊縫出現裂紋或由原始焊接缺陷造成的。

2 查出問題

圖2 #1鍋爐再熱熱段放空氣管管孔放射狀裂紋形貌

圖3 #2鍋爐再熱熱段放空氣管管孔及筒體內壁裂紋形貌

圖4 #2鍋爐再熱熱段放空氣管與管座對接焊縫裂紋形貌

2010年上半年,新密電廠利用#1機組調停檢修和#2機組大修機會,委托河南電力試驗研究院對#1鍋爐再熱蒸汽熱段管道放空氣管角焊縫處漏汽原因進行分析,在查清泄漏原因的基礎上,對#1、2鍋爐主蒸汽管道、再熱蒸汽熱段管道放空氣管焊縫及母管進行了全面探傷檢驗。檢驗結果如下:

1)#1鍋爐主蒸汽管放空氣管焊縫及筒體:超聲波檢驗未發現可記錄缺陷;2)#1鍋爐再熱蒸汽熱段放空氣管焊縫周圍及筒體:超聲波檢驗發現從放空氣管管座沿氣流方向至彎頭焊縫長約250mm、周向寬度150mm范圍有大量裂紋,裂紋最深已延伸至外壁(即內外貫穿)。這也是#1鍋爐再熱蒸汽熱段管道放空氣管焊縫根部出現漏汽的主要原因(圖2);3)#2鍋爐主蒸汽管放空氣管焊縫及筒體:超聲波檢驗未發現可記錄缺陷;4)#2鍋爐再熱蒸汽熱段放空氣管焊縫及筒體:超聲波檢驗發現空氣管孔四周多處缺陷信號,管座沿氣流方向至彎頭焊縫筒體內壁有多處缺陷信號(圖3);5)#2鍋爐再熱蒸汽熱段放空氣管焊縫探傷:磁粉探傷檢查放空氣管與管座對接焊縫發現焊縫下沿熔合線裂紋類缺陷磁痕,長約80mm(見圖4)。

經磁粉探傷檢查,認定#1、2鍋爐主蒸汽管筒體(管徑Φ450×41mm,材質A335P91)及放空氣管焊縫超聲波檢驗均未發現可記錄缺陷。

#1鍋爐再熱蒸汽熱段筒體(管徑Φ747.5×34mm,材質A335P22)及放空氣管(管徑Φ28×2.5mm,材質12Cr1MoVG)焊縫周圍:超聲波檢驗發現從放空氣管管座沿氣流方向至彎頭焊縫長約250mm、周向寬度150mm范圍有大量裂紋,裂紋最深已延伸至外壁。

#2鍋爐再熱蒸汽熱段筒體(管徑Φ747.5×34mm,材質A335P22)及放空氣管(管徑Φ28×2.5mm,材質12Cr1MoVG)焊縫:超聲波檢驗發現空氣管孔四周多處缺陷信號,管座沿氣流方向至彎頭焊縫筒體內壁有多處缺陷信號。

3 原因分析

再熱蒸汽熱段放空氣管有較長的垂直管段和水平段,且外部保溫效果較差,在機組停機時,由于管子內外溫差較大,這樣兩者之間就形成強烈的熱交換,使放空氣管內距離再熱熱段管道較遠的蒸汽冷凝,且距離再熱熱段管道越遠,蒸汽冷凝越快。當冷凝水量達到一定量時,就會順著放空氣管回流到再熱熱段管道內壁上,而此時再熱熱段管道內壁溫度較高,于是在放空氣管口再熱管道的內壁就會產生較高的熱應力。在此交變熱應力的反復作用下造成母管及放空氣管管座產生大量的熱疲勞裂紋。

4 采取措施

1)金屬材料的疲勞強度對各種外在因素和內在因素都極為敏感,應從各種工藝和結構上合理優化,從而預防和減少金屬部件損傷和失效;2)對發現有裂紋的#1、2鍋爐再熱蒸汽熱段管道進行更換,為安全起見,裂紋管段兩端各加長500mm母管進行更換。

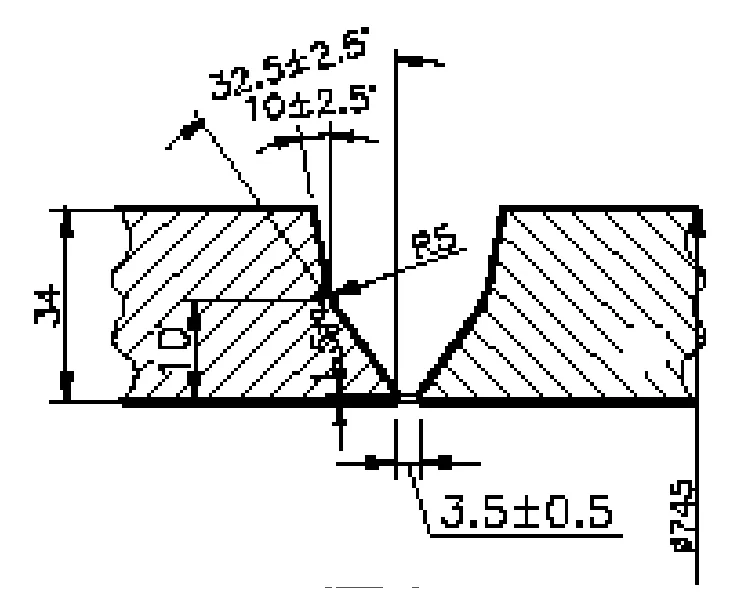

(1)再熱蒸汽熱段管道對接焊接坡口如圖5所示;熱段管道和放空氣管座焊接坡口如圖6所示;(2)坡口加工采用機械加工的方法進行加工,熱段管道對接前對現場管道坡口處進行磁粉探傷檢查,確保無裂紋缺陷。預熱前在坡口內設置定位塊,定位塊三個位置點固,點固塊要求等距離布置在坡口圓周內側,待預熱結束并開始電焊焊接時,除去“定位塊”,且除去“定位塊”時,不得損傷母材,并將其殘留焊疤清除干凈,確認該處無裂紋等缺陷后,方可繼續施焊;(3)由于P22鋼材的淬透性和淬硬性都很大,焊接過程中在焊縫及熱影響區易產生脆硬的馬氏體組織,在焊縫內部形成較大的內應力,為此應做好焊前預熱和焊后熱處理措施;

(4)焊材選取見下表

母材 焊絲 焊條熱段管道A335-P22 TIG-R40 R407放空管/熱段管道 TIG-R31 R317放空氣管 TIG-R31

(5)焊接工藝:熱段管道對接焊口、熱段管道與放空氣管角焊縫采用氬弧焊打底電焊填充及蓋面的方法進行焊接。放空氣管采用全氬弧焊的焊接方法進行焊接。放空氣管對接不用預熱及焊后熱處理,其余焊接采用焊前預熱200℃~300℃,焊后進行720℃~750℃恒溫1.5小時的焊后熱處理工藝;

(6)為了減少焊接應力與變形,宜采用兩人對稱焊接。水平固定管焊至平焊位置,不得兩人同時在一處收弧,避免溫度過高,引起局部過熱。

圖5

圖6

3)對#1、2鍋爐再熱蒸汽熱段放空氣管進行改造,將放空氣管垂直段加長200mm,使放空氣管水平段“前高后低”,留足疏水坡度,防止凝結水回流到再熱蒸汽管道;4)對放空氣管做好保溫,盡量不使放空氣管內蒸汽過早、過快冷凝;5)在放空氣管出口200mm處加裝隔離門進行隔離,該閥門運行過程中處于常開狀態,在機組停機時關閉,機組開啟正常后打開該閥門通汽。

5 結論

建議其他同容量同參數,使用相同材質的發電企業,加強對300mW機組鍋爐再熱蒸汽熱段管道(材質A335P22)及放空氣管(材質12Cr1MoVG)的關注,利用機組停檢機會,對上述材料及部位進行檢查,及時消除設備隱患,確保發電機組安全穩定經濟運行。

[1]DL/T 868-2004焊接工藝評定規程.

[2]楊富,章應霖,任永寧.新型耐熱鋼焊接[M].中國電力出版社.

[3]姜求志,王金瑞.火力發電廠金屬材料手冊[M].中國電力出版社.

[4]錢昌黔.耐熱鋼焊接[M].水利電力出版社.

[5]DL/T 5210.7-2010電力建設施工質量驗收及評價規程第7部分:焊接.北京:中國電力出版社,2010.

[6]DL 5007-92電力建設施工及驗收技術規范(火力發電廠焊接篇).

[7]DL/T 5031-94電力建設施工及驗收技術規范(管道篇)[M].北京:中國電力出版社.