基于ARM的冷鐓機變頻自動控制系統研究

劉彥磊, 石維佳

(1.天津渤海職業技術學院電氣工程系,天津 300402;2.河北工業大學,天津 300130)

0 引言

冷鐓機是在常溫下將鋼筋鐓成一定形狀的產品。在改造前,此設備生產標準件的大小、長短、材質靠改變飛輪大小來改變輥輪進料速度。因此,每換一種生產配件或材料,必須把巨大的飛輪拆下來,再裝入合適的飛輪,有時為達到要求的精確度,飛輪需拆裝多次,非常浪費人力、物力和時間。改裝后:只要改變頻率控制,轉速就能達到要求,無需更換飛輪。調試更方便、精確,保護更齊全。經分析,決定采用變頻調速智能控制系統進行改造。

1 系統控制功能和要求

不改動冷鐓機機械傳動系統,將其改造為變頻調速,調速范圍為60~110件/min。變速系統安全可靠,使冷鐓機平穩連續變速。同時,增加液晶顯示裝置顯示加工件數,控制系統具有設定加工工件總數、達到設定值時自動停機,當中間需停機續料或出故障停機后,再次開機時連續計數的功能。

2 系統硬件設計

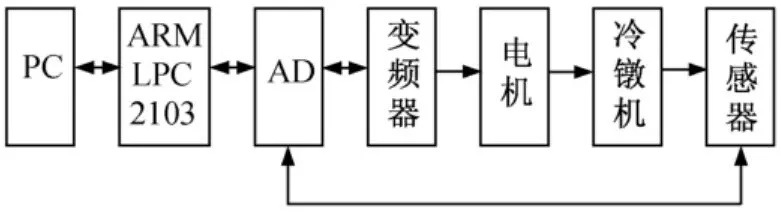

依據自動控制系統的功能要求,采用了以LPC2103為核心的自動控制器,其自動控制系統硬件結構框圖如圖1所示。系統以ARM7結構的LPC2103為控制器,液晶顯示屏為人機界面,通過變頻器來改變電機的速度,從而實現在不改動冷鐓機機械傳動系統的情況下改造為無級調速,實現冷鐓機的智能自動控制系統。可通過RS-232/485串口通信把冷鐓機運行的實時情況,及其故障等傳到上位機PC上,可實現實時監控。

2.1 LPC2103 模塊

圖1 系統硬件結構圖

本模塊主要用來完成對變頻器的自動控制和把冷鐓機的實時運行情況及加工的零件個數反饋給PC進行顯示,同時也用來完成根據設定零件個數設置變頻器的參數,從而實現系統的自動控制。本設計中選用了ARM7結構的LPC2103作為主控制器,該控制器是一種32位的ARM7 TDMI-S微控制器,最高工作速度可達70 MHz,32 kB的片內FLASH程序存儲器和8 k的片內靜態RAM。LPC2103的10位A/D轉換器提供8路模擬輸入,多達32個通用I/O口(可承受5 V電壓),高級性能還使其特別適用于工業控制。

2.2 RS-232模塊

本模塊主要用于完成LPC2103主控器與PC機之間的通信,把從PC機上設定的加工零件的個數、起動、停止、報警等命令送到LPC2103主控器進行處理,得出變頻器的控制參數,進而調節冷鐓機的電機達到所需要的加工零件個數,同時把冷鐓機實時加工零件個數和運行故障等情況通過LPC2103主控器反饋給PC機,從而做出下一步控制。電路原理圖如圖3所示。

2.3 EV2000變頻器模塊

本模塊選取了EV2000-4T 0075G,EV2000采用獨特的控制方式實現了高精度、寬調速驅動,具有低噪聲、低電磁干擾的優點,其惡劣環境(如潮濕、油污、粉塵等)的適應能力強,恰好滿足冷鐓機生產線油塵多的要求,變頻器通過D/A與LPC2103組成控制系統。LPC2103把輸出的數字參數經過D/A轉換為變頻器所需的0~5(10)V或0~20 mA控制信號,從而實現變頻器的輸出頻率在0~50 Hz范圍內改變,從而實現對變頻電機的無級調速,達到加工零件個數從60~110件/min改造設計的目的。同時,在變頻器外部設計一個調速電位器也可實現人工手動控制調節變頻器輸出頻率在0~50 Hz改變,達到人工手動調節的目的。

3 系統的軟件設計流程

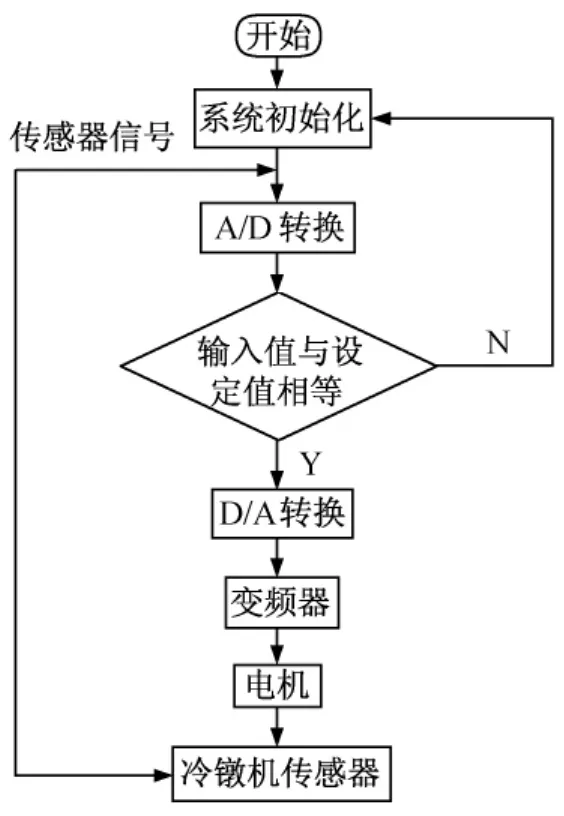

本系統的軟件主要包括上位機PC的顯示程序和LPC2103控制器的主程序。上位機PC的顯示程序主要用來完成冷鐓機起動、停止、故障報警,加工零件個數設置和顯示等功能。

LPC2103控制器的主程序如圖2所示。

圖2 控制器主程序

控制器主程序主要用來完成把從PC機上傳輸過來的設置參數進行處理和計算,然后把處理好的數據送到D/A進行轉換,變成變頻器所需要的0~5(10)V或0~20 mA控制信號,變頻器得到了所需要的信號后就會調節變頻電機進行調速,電機就會帶動冷鐓機運行,同時通過零件計數傳感器把實際生產的零件個數反饋給主控制器,主控制器就會把反饋回來的數和設定進行對比。如果不一致,則重新調節變頻器改變電機的速度以達到預期的目的。同時,也把冷鐓機的實時運行狀況,故障報警燈信息反饋給主控制器,主控制器經過處理后返給上位機PC進行顯示和報警。

4 結語

最終經實車試驗表明用此方案改進的冷鐓機變頻自動控制系統運行穩定,設計的功能達到了預期的目標,既保證了加工精度,也大大節省了人力、物力,提高了工作效率,現已成功應用到螺栓生產線中。

[1]原魁,劉偉強,鄒偉,等.變頻器基礎及應用[M].北京:冶金工業出版社,2005.

[2]周立功.ARM嵌入式系統基礎教程[M].北京:北京航空航天大學出版社,2005.

[3]艾默生網絡能源有限公司.EV2000系列通用變頻器用戶手冊[G].2004.