大型PCCP管道靜水壓力試驗技術

□張 輝 □陳占柱 □蘇陽旭 □汝會通 □王 紅

(中國水利水電第十一工程局有限公司)

PCCP管道靜水壓試驗是竣工驗收之前必須履行的一個試驗項目,通過水壓試驗來驗證管道各個部件在正常運行工況下的管道強度及封閉狀況。國內外大多工程在竣工驗收前只對管道接頭、獨立分段進行了水壓試驗驗證,而南水北調北京段PCCP工程利用檢修閥作為堵板、連通井鎮墩作為靠背,連通井處排氣閥作為充水位置,采取全線充水、分段打壓,不僅對管道強度和封閉狀況進行了驗證,還對工程設計、施工安裝進行了綜合驗證,也演練了排水人員素質及設備性能、并為大口徑管道結構安全與質量的研究提供了依據。

1.水壓試驗簡介

南水北調北京段PCCP管道受距離長、管徑大,水源、工期、靠背工程等條件限制,在實際工程施工中,不適宜采用<1.0km分段水壓試驗,經過參加各方共同努力,多位專家論證,對水壓設計方案進行多次論證,決定采用在全線管道逐個接頭水壓試驗的基礎上,采取長距離(>1km)的分段方法,全線分四段進行水壓試驗。

1.1 試驗目的

對PCCP壓力輸水管道工程中的管道、接頭、管件、閥件及鎮墩、連通、分水口等附屬建筑物設計、施工、安裝階段的質量進行綜合檢驗。

通過管道水壓試驗,驗證管道及各附屬建筑物在正常運行工況下的管道強度及水封嚴密性。

1.2 試驗內容

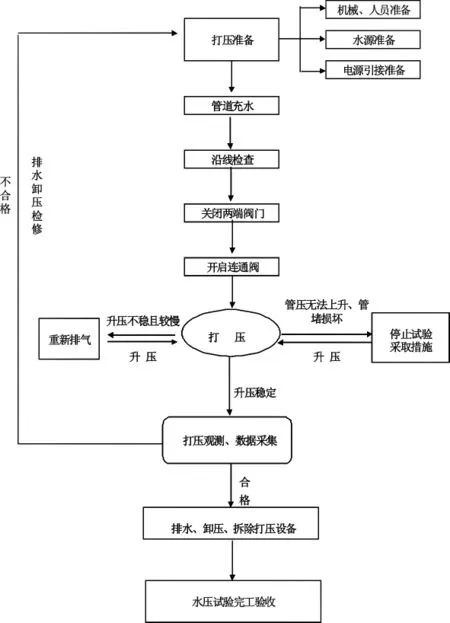

PCCP管道水壓試驗包括:打壓準備、PCCP管道充水、沿線檢查、分段試驗、打壓、數據采集、打壓設備拆除、水壓試驗完工驗收等。

1.3 試驗方法

每個試驗段采用分級升壓(每級0.1 MPa),每升一級后穩壓≥10分鐘(為保持壓力,允許向管內補水),檢查試驗管段有無滲漏點,情況正常時方可繼續升壓。水壓升至試驗壓力后開始記時。每當壓力下降,及時向管道內補水,但降壓≤0.03 MPa,使管道試驗壓力始終保持恒定,延續時間≥2 h,并計量恒壓時間內補入試驗管段內的水量。

2.PCCP靜水壓施工流程

試驗步驟:條件具備→關閉兩端檢修閥→開啟連通閥→管道水壓試驗

工藝流程見圖1。

3.PCCP靜水壓施工工藝

3.1 施工準備

水源、加壓設備、壓力計的選擇及安裝完成。壓力試驗設備必須是經過專業檢測部門率定的合格的專用設備,必須設置單向逆止閥,壓水時能夠保證水壓的穩定。引接的電源及排水疏導路線施工完成,確保排水出路暢通,排水泵及發電機數量足夠。試驗壓力分級及觀測制度(觀測人員、表格等)落實到位。安全監測設施布設完畢,完成初始值測量。對試壓設備、壓力表、連接管、排氣管、進水管及管件進行詳細檢查,確保系統的嚴密性。對試驗管道的彎頭及三通等處的支撐牢固度進行詳細檢查。安裝測量:打壓設備安裝完畢后,測量出壓力表中心高程H,進行壓力換算;壓力換算:根據壓力表中心高程H和設計要求的試驗水位124.2 m,換算出設計試驗壓力,設計試驗壓力=(124.2-H)/100(單位:MPa);對安全監測點進行水準基點校核,并進行控制點加密;對連通壓力傳感器進行修復。質量和安全保證措施、應急預案制定、落實。

3.2 靜水壓試驗組織機構

圖1 工藝流程框圖

成立以項目經理為首的水壓試驗領導小組,全面負責水壓試驗的組織實施工作,下設6個小組,并明確各小組職能。

打壓組:負責啟動及關閉加壓泵及對壓力表讀數;看護組:負責在升壓過程中閥件的看護;巡查組:負責對沿線建筑物進行巡查;檢修組:負責處理在打壓過程中閥件可能出現的問題;數據采集分析組:負責對打壓過程中數據的采集和最后對數據分析;后勤保障組:負責水壓試驗人員的生活和后勤服務等問題。

3.3 充水

靜水壓試驗采用附近管線的水源進行PCCP管道充水,關閉泵站出口檢修閥、1#連通井上、下游蝶閥,開啟張坊~南水北調連接站左右線調節閥進行充水,充水過程中控制單線充水流量<0.2 m3/s,當調壓池水位達到60.0 m時停止補水。

充水過程中,巡查人員查看沿線排氣閥、排空井、連通井工作是否正常,有無地表滲水、變形現象,同時對重點部位進行監測。

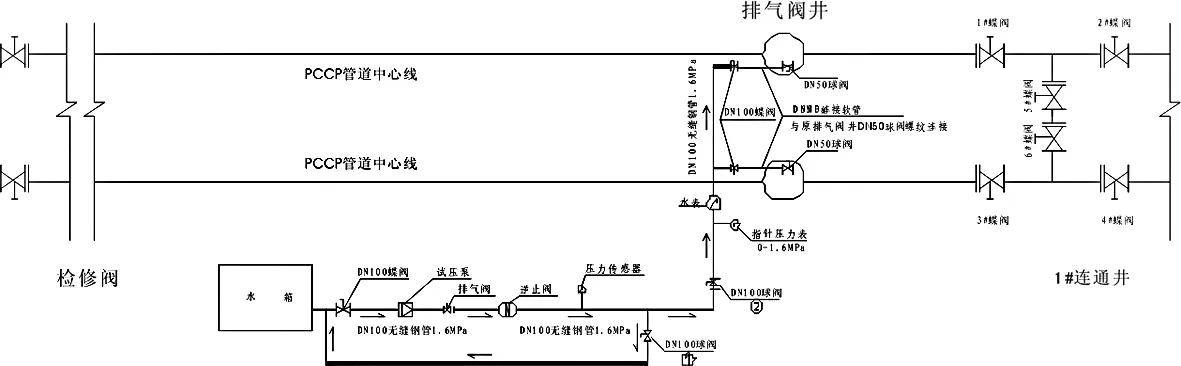

3.4 打壓設備安裝

采用2臺電動試壓泵(規格:Q=33 m3/h、揚程1.0 MPa、功率15 kW),并配備DN100、DN50連接鋼管,DN100蝶閥,DN100逆止閥,DN100球閥,DN50排氣閥,DN100水表,指針壓力表(0~1.6 MPa)等,水壓試驗設備安裝示意圖見圖2。

圖2 水壓試驗設備安裝示意圖

3.5 閥門啟閉順序

由打壓總指揮下達命令,關閉泵檢修閥、連通井上、下游蝶閥(1#、2#、3#、4#蝶閥)。開啟連通井中間連通閥(5#、6#蝶閥),做好打壓前最后的準備工作。

3.6 打壓泵加壓

采取分級打壓,逐步分級升壓(每級0.1 MPa),每升一級后穩壓≥10分鐘(為保持壓力,及時向管內補水);檢驗試驗管段有無漏處及采集相關數據,情況正常則繼續升壓,當壓力升至設計試驗壓力時停止加壓。

每升級一次壓力后,進行相應的監測及數據采集工作。如出現閥件漏水、地表滲水等異常情況,由搶修組及有關人員進行處理,如情況正常則繼續升壓。

3.7 監測制度

打壓過程中由閥井看護組、巡查組及安全監測組人員對各種閥件及構筑物進行監測,在打壓期間,根據逐步分級升壓(每級0.1 MPa),每升一級后穩壓10 min內,對以下項目進行監測:

3.7.1 閥件監測項目

排氣閥檢驗:排氣狀況及嚴密性。監測方法:打壓過程中,注意觀測閥件連接部、閥門處等,看是否存在滲水現象。排空閥檢驗:檢驗密封性能。監測方法:注意觀測閥件連接部、閥門處等,看是否存在滲水現象。連通閥:檢驗密閉性能。

3.7.2 地表滲水、變性及異常監測項目

進行裂縫處理過的管道段;出現過打壓不合格的管道接頭部位;本試驗段鎮墩、閥井、跨路等建筑物。

3.7.3 安全監測

打壓期間穩壓后10 min內,在1#連通井壓力計處進行數據采集。鎮鐓結構及穩定監測:結構監測:在試驗壓力穩定2 h內對應監測并采集3套數據;監測內容包括:土壓力分布、混凝土鎮鐓應變、鎮鐓鋼筋應力;穩定監測:每升一級后穩壓后10 min內,對應進行檢測并采集數據;監測內容包括:結構與PCCP間縫隙、鎮鐓沉降及位移。

3.8 排水、卸壓、拆除打壓設備

逐步緩慢卸除管道內的水壓力,卸壓完畢后立即進行排水工作,并拆除打壓設備,完成打壓工作。開啟連通井蝶閥,使PCCP管道正常運行。靜水壓試驗完成后,及時上報打壓成果;設備及試驗人員有序退場,恢復試驗用地。

4.水壓試驗成果

4.1 水壓試驗結果判定要求

水壓試驗采用水量補償進行實際滲水量測定。按照《給水排水管道工程施工及驗收規范》GB50268-2008要求,水壓試驗時不得有漏水現象,且當每公里每分鐘補償水量<8.85 L即為合格。

4.2 水壓試驗成果整理方法

管道密封性試驗時,不得有漏水現象,且實測滲水量應≤允許滲水量。

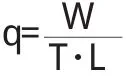

實測滲水量應按下式計算:

式中:q—實測滲水量(L/(min·m);W—恒壓時間內補入管道的水量(L);T—從開始計時至保持恒壓結束的時間(min);L—試驗管段的長度(m);以第一試驗段為例:試驗段2 h恒壓時間內共補水232 L,根據以上公式算出實測滲水量為0.167 L/(min·km)。

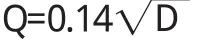

允許滲水量按下列公式計算:

式中:Q—允許滲水量(L/(min·km));D—管道內徑(mm)。根據以上公式第一試驗段的允許滲水量為8.85L/(min·km)。因為實測滲水量遠小于允許滲水量,所以靜水壓試驗是合格的,并按以上標準對其它試驗段進行檢驗。

5.質量和安全保證措施

5.1 水壓試驗質量控制措施

5.1.1 打壓準備的質量控制

水壓試驗有關材料向監理報驗,并獲得批復。管道水壓試驗實施方案及看護方案提前報送監理審批。做好水壓試驗可能出現險情的應急預案。打壓技術準備到位,各種施工設備配合到位,完善各種施工準備。打壓設備安裝完成后進行調試,確保打壓設備運行良好。

5.1.2 水壓試驗過程質量控制

水壓試驗過程中,嚴格按照設計要求和施工方案進行操作,確保打壓施工質量。另外,打壓過程中各小組成員及時溝通,保證通訊順暢,確保水壓試驗順利進行。

5.1.3 水壓試驗結果質量控制

水壓試驗完畢后,及時整理水壓試驗成果報告,對水壓試驗數據進行分析總結,為以后的大型PCCP靜水壓試驗提供經驗。

5.2 水壓試驗安全控制措施

加強施工人員的安全培訓,形成嚴格的管理機制,遇到問題時及時報告,確保問題得到及時解決。嚴格執行水壓試驗操作步驟,每項試驗前均確保具備試驗條件。水壓試驗過程中,由專人現場值班負責安全工作,指導施工人員安全作業。水壓試驗過程中,嚴禁后背支撐、管道兩端人員停留。水壓試驗時嚴禁對管身、接口敲打或修補缺陷。遇有缺陷,作出標記,卸壓后修補。打壓過程中,加強現場排氣閥、排空井、連通井、末端閥井和管道沿線的看護工作,有問題及時發現,發現后及時處理,避免安全問題的產生。

6.結語

在全線管道逐個接頭水壓試驗、全線閉水試驗基礎上,采取對供水影響小的“利用閥件部分段水壓試驗”是合理的、可行的。

利用閥件部分段水壓試驗施工簡單,不存在棄水問題,投資省,工期短,符合工程實際情況,可操作性強。