軌道車輛不銹鋼波紋板自動縫焊工藝開發分析

萬岳雄,王傳剛

南車青島四方機車車輛股份有限公司,山東青島 266111

在不銹鋼車體的軌道車輛中,車頂的用料是一種用于裝飾的波紋板材料,其應用于車頂形成了分段搭接的通長薄壁結構。在波紋板的應用中,一般會采用焊接的形式處理車輛與板料的連接,而通常采用的焊接形式是電弧焊接和手工焊接,由于這兩種焊接形式的效率不高,工藝性又較差,所以在進行焊接的控制過程中,很容易造成燒穿、塌陷等嚴重的現象,這也就為焊后的修補工作帶來了很大的麻煩,再加之焊后所形成的波浪變形也會很大程度上對后續的裝配工作造成了大的影響。為了解決波紋板焊接過程中遇到的這些問題,提高工后成品的尺寸精度和外觀質量,避免因電弧焊接的應用而形成的焊縫成形差和焊接變形大的質量問題的發生,達到工序裝配的各項要求,在該結構的焊接中,已逐步形成了一種較為有效地焊接工藝,即電阻焊工藝。該工藝的焊接熱輸入量比較的小,自動化程度又較高,因此在波紋板的焊接中,形成了很好的焊接效果。與此同時,車體此處的結構焊縫是一種密封外露的焊縫,依據TB/T1580規定,必須在焊后進行澆水試漏試驗。所以,對于該車體結構的連接,可以稱其為永久密封形式的電阻縫焊工藝。

在電阻縫焊工藝的具體實現中,為了達到波紋板的自動化焊接,通常會在原有設備的基礎之上,將固定結構的縫焊機改制成為擁有移動形式的縫焊機。再通過現車生產、現場工作試件、焊接工藝試驗等工藝試驗的完善,經過改造后的縫焊機在很大程度上能夠滿足波紋板的自動焊接,其不僅有效地節約了工藝的投資,提高了施工現場的利用率,還使不銹鋼波紋板焊接的自動化得到了很大的實現。

1 對于設備改造的論證

固定式縫焊機是從國外引進的一種焊接設備,但對于結構長、大的工件而言,要實現焊接的的自動化,是比較困難的。因此,就必須對原有的設備進行改造。而現有的改造方案有兩種:1)固定式設備改造成為移動式設備,并次用驅動、導向系統對整個焊接過程進行控制,其工件是固定的;2)在原有固定式設備的基礎上,只對設備焊接的連續能力進行了提升,其工件是移動式的。如果在設備的改造中,采取第一種改造方案,將傳統的設備改造為移動式的縫焊機,并對固定式的配套工裝進行增加,以此實現電阻縫焊的自動焊接,其不僅能夠節約資源,還能利于焊接的穩定。而如果采取第二種方案,就無需對原有設備進行大的改良,但在進行長、大工件的焊接中,效果就不夠明顯。除此以外,場地還必須滿足工件面積的兩倍,這就很大程度上降低了作業面積的利用率,增加了制作移動工裝的成本。再由于大型工裝的移動會對焊縫質量造成嚴重的影響,無法滿足結構的連續焊接,因此在實踐中,此方案的應用使比較困難的。

2 設備的自動化改造

2.1 縫焊機的改造

傳統的固定式縫焊機的組成部分有加壓系統、冷卻系統、控制系統、焊接系統等系統,在進行設備的改造之前,會對固定式縫焊機進行各個系統的機能試驗測試,由測試可以得知:1)焊接編程設定值和電流實際值的偏差不大于±2%,焊接過程中電流應有較好的一致性和準確性,且焊接的系統性能也要非常好,這樣能夠有效地滿足焊接過程中的各項要求;2)焊接的編程設定值和壓力實際值的偏差不小于±2%,電極壓力有較好的一致性和準確性,且加壓系統的性能非常的良好;3)縫焊機在進行改造之前,所擁有的問題有:焊接的能力不足,內循環式是焊機冷卻系統采用的形式,在進行22m的工件焊接冷卻中,沒有形成良好的焊接效果,經常由于高溫的影響,焊接系統會出現停機的現象。要實現通長縫焊的良好效果,在進行設備的改造過程中,可對以下一些項目進行參照:

1)在設備的改造中,首先要堅持不改變設備結構的重要原則,在對設備進行性能的提升和改良。可對設備進行隨動的供風管路、外部冷卻系統、滑觸線式的受電裝置、新增縫焊機走行部的改造方式來完成設備的改良;

2)要滿足焊接自動化的作業要求,采用數字化系統實現縫焊滾輪線速度與焊接小車的行進速度的控制,需對場地進行通長軌道的鋪設,并應用齒條、齒輪的傳動以及交流伺服電機驅動的方式,進行設備的改良。此外22m導軌全長的重復定位精度±0.5mm,定位精度±1mm;

3)在設備的不斷使用中,縫焊滾輪會受到嚴重的磨損,其直徑會越來越小,這就使縫焊滾輪和小車行進之間的線速度發生了較大的偏差。此時,可對焊接控制系統中的代碼進行有效地改動,可實現兩者線速度的同步進行,進而保證了焊接質量的穩定。

4)焊縫機在進行移動時,必須保證設備的供電良好,這就需要在工作場地中原有梁柱的基礎之上,進行三相滑觸線式的受電裝置的架空鋪設,這樣的布置能夠簡化設備的布線,有效地增加了臺位的面積,同時又促使了廠房空間的有效利用。

5)設備在進行焊接的過程中,需要很強的冷卻能力,此時可對外部水強制冷卻和內部循環冷卻的兩種冷卻方法進行充分的結合,這樣可以提升對設備冷卻能力。這樣對于設備而言,新增的循環冷卻水裝置主要用于內部系統的冷卻。在三相滑觸線的結構上,還需進行兩根冷卻水管的架空鋪設,以外部冷卻的形式對縫焊滾輪進行冷卻,實現通長焊縫的自動、連續的焊接;

6)對于設備的加壓系統而言,其采用的是0.5MPa的壓縮空氣,為此,可對廠房管路的風源進行充分的利用。在三相滑觸線的結構上,并行架設一根可自由伸縮的壓風管,并將其接入原有設備的壓縮系統中,以此促使設備在移動中的持續供風。

此外,還可進行一個風包的添設,來穩定風壓,同時對空氣過濾裝置進行應用,促使壓縮空氣能夠有一定的純度,只有這樣,才能使供風的質量得到保證。

2.2 配套工裝的增設

對組裝通長工件時的對正調整和工裝自動避讓的功能進行考慮,可滿足縫焊連續性和波紋板組裝的作業要求。1)將待焊波紋板的支承架設置為能夠伸縮的氣缸,當設備通過支承架時,伸縮氣缸要提前縮回支腿,設備通過之后,伸縮氣缸在伸出支承工件。我們為了實現這些動作,可通過對設備進行紅外線傳感器的安裝,來實現支承架的伸縮;2)對設備進行自動橫向送料裝置的配置,實現波紋板的定位和移動,保證兩板的裝配精度。

3 焊接工藝的試驗

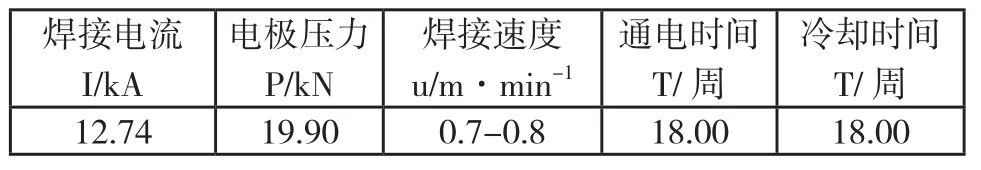

依據JIS Z 3141縫焊的檢查方法,對改造設備的性能進行確定,其具體內容如下:1)用泄露試驗法,來進行焊接密封性的驗證。其結果為試件的水壓要能夠滿足0.15MPa的標準要求;2)取波紋板試件中的橫向、縱向的焊縫斷面,所計算的熔透率為50%,熔寬、熔深控制在5%以內,滿足熔透率20%~90%的指定要求;3)通過焊接工藝試驗,依據某波紋板生產時的焊接參數,可對實驗的各項參數進行參照,其焊接參數如下:

焊接電流I/kA冷卻時間T/周12.74 19.90 0.7-0.8 18.00 18.00電極壓力P/kN焊接速度u/m·min-1通電時間T/周

4 工藝制定

4.1 波紋板的組裝

1)在波紋板以及工裝支架上,進行橫向送料裝置的起動,把波紋板傳送至焊接處,并有效地進行通長波紋板的固定,且促使波紋板的平放;2)依據縫焊原理,在由連續焊點重疊搭接的連續焊縫所形成的縫焊中,可對單個縫焊點進行工件組對點固。這樣不僅有利于后續的連續縫焊,還可以降低焊接變形。通過焊接滾輪的利用,在波紋板的通長方向上,以1.2m的間隔依次進行點固縫焊,其中的自動縫焊參數要與點固縫焊參數保持一致,并將縫焊滾輪的壓緊通電時間設定為單個焊接周期,以此促使點固的實現。

4.2 質量的確認試驗

對焊機性能、供電網壓、預設的焊接條件進行驗證。依據波紋板的實際厚度,進行試板的準備和試件的制作,完成焊接之后,鑿子應從側面切入,觀察焊縫的熔合。如果母材撕裂,縫焊熔合則良好。

4.3 焊縫的質量檢測

通常波紋板焊接完成以后,要進行試漏工作。采用膩子對波紋板的兩端進行密封,同時用水充滿,30min以后觀察焊縫的滲漏現象。

5 結論

1)對傳統的固定式縫焊機進行改造,能夠實現縫焊機性能的提高和改良,改造之后的移動式設備能夠滿足波紋板的焊接要求,使焊接自動化的水平得到有效地;

2)移動式的縫焊機設備具有穩定的焊接質量,其設備的性能非常的良好,同時也提高了車體的制造水平;

3)在原有縫焊機的基礎上,對其設備進行改造,可在很大程度上節省設備的投資資金,并促使經濟效益的有效提高。

[1]李剛卿,韓曉輝.軌道車輛不銹鋼車體自動點焊裝置的開發及工藝研究[J].電焊機,2010(6).

[2]程典陽,韓曉輝.軌道車輛不銹鋼波紋板自動縫焊工藝開發[J].電焊機,2008(6).

[3]臧蘭蘭.大連金州線一動一拖不銹鋼車體設計[J].內燃機車,2009(10).

[4]薛克忠.城市軌道車輛車體材料選擇[J].城市軌道交通研究,2003(1).