汽機側管路及設備防腐的工藝改進

馬巖昕

(黑龍江華電齊齊哈爾熱電有限公司,黑龍江 齊齊哈爾 161000)

0 引言

某電廠采用2×300 MW直接空冷熱電聯產機組,鍋爐為單汽包、自然循環、四角切圓燃燒,最大蒸發量1 092 t/h,由哈爾濱鍋爐廠負責設計生產汽輪機為哈爾濱汽輪機廠有限公司制造的亞臨界、中間再熱、兩缸雙排汽、供熱抽汽凝汽式汽輪機,型號為CZK300-16.7/0.4/537/537;發電機為哈爾濱電機廠有限公司生產,型號為QFSN-300-2;機組熱工控制為單元制,采用爐、機、電集中控制方式。

為了降低機組停用期間的二次銹蝕,改善和提高機組的停用保護效果,該熱電廠在1、2號機組小修時與東北電科院共同開展了SW-ODM高效防腐劑停爐保護現場試驗,取得了良好的實驗效果。

1 機組防腐系統的組成

某電廠1、2號機組的汽輪機側、鍋爐側防腐系統如下:凝結水泵,軸封加熱器,7號、8號低壓加熱器,6號低壓加熱器,5號低壓加熱器,除氧器,給水泵,3號高壓加熱器,2號高壓加熱器,1號高壓加熱器,汽包,水冷壁管,主蒸汽管道,高壓缸,再熱器,中壓缸,低壓缸以及凝汽器等。

2 機組發生腐蝕的原因

2.1 汽輪機側管道的腐蝕

汽輪機側管道,無論是在運行狀態,還是在停運狀態,均以氧腐蝕為主。同時,即使凝汽器、除氧器溶解氧合格,機組運行系統中的負壓側仍會進入大量的二氧化碳和氧氣,對整個系統造成腐蝕。此外,該熱電廠供熱機組在夏季需要停機進行檢修,在此期間產生的腐蝕問題更應引起足夠重視。

2.2 鍋爐側熱力系統的腐蝕

造成鍋爐側熱力系統腐蝕的原因是:停爐時放水不盡,或熱備用期間過長(超過7天)致使空氣進入系統內部形成充足的氧氣、水分環境,為停運期間產生腐蝕留下隱患,并在運行過程中造成設備的嚴重腐蝕,給安全生產帶來極大危害,所以生產單位必須做好停爐保護工作。

3 目前存在的問題

該電廠在非采暖期需要對機組分別進行停機檢修工作,其間停運2臺機組,但未停運防腐加藥系統。由于未采取專用匹配加藥泵,機、爐的防腐劑只能通過現場化驗站加藥系統臨時串用(加磷酸鹽系統,加氯系統以及加聯胺系統),致使SWODM高效防腐劑加藥操作耗時長達2 h(實際應為30~40 min),且有大量的防腐藥品存留在加藥泵和混箱中,造成防腐劑濃度過低,以致防腐效果不佳。每次啟機前,凝汽器、除氧器水質的硬度都不合格,需要進行大量的除鹽水沖洗(每次耗費1 000 t除鹽水)。

由此可見,目前采用的防腐工藝既浪費了藥劑,又增大了操作人員的勞動強度,且未能徹底、有效地解決汽機側管路及相關設備的防腐問題,給電廠的正常運行帶來重大干擾。

4 改進措施

在凝結水泵濾網前箱排汽門處接出膠皮軟管至加藥劑量箱中。利用汽輪機凝汽器的負壓,將停運防腐劑吸入凝結水泵前的濾網箱中,再啟動凝結水泵,將藥液通過凝結水循環流至整個機、爐系統,完成機組停運的防腐工作。這種工藝能節省操作時間和設備投入,減少藥液浪費,減輕機組停備期間的腐蝕,還能夠降低人員的勞動強度,有效延長機組水汽系統的使用壽命,節省酸洗費用。

5 防腐操作和注意章項

5.1 機組設備和管路的防腐操作

(1) 對機組防腐藥品和化驗儀器的準備情況進行確認。

(2) 藥劑預先搖勻,待用。

(3) 通知加藥、采樣及工作人員做好相關準備,并及時掌握機組的運行狀況。

(4) 停機前的6~8 h,使高速混床停機,并加大氨劑量,提高系統水汽的pH值。

(5) 停運機組所有在線監督化學儀表,關閉樣管水門、機組除氧器排空門、機組定和連排。

(6) 機組滑停時,運行人員掌握滑停幅度。當機組滑停時,用加氨泵繼續加藥,維持系統pH值在9.5~10.2之間。

(7) 當主汽汽溫低于500 ℃時,開始加藥。將抽藥膠皮管插入藥桶中(注意避免暴露于空氣中),再緩慢開啟手動閥門,藥液逐漸下降,抽藥液速度不宜過快,換藥桶時要關閉手動閥門,防止將空氣抽入系統,重復上述操作。將計算好的藥液量在規定時間(約15 min)全部注入熱力系統,此時,應使凝結水泵系統保持運行,應記錄在此期間的鍋爐壓力、蒸汽流量、蒸汽溫度以及負荷運行參數。

(8) 加藥1.5 h后,采集除氧水、給水、爐水、蒸汽和凝結水樣,并測定pH值及銅、鐵、硅、鈉、硬度等含量。

(9) 在允許情況下,應盡快使機組放水。

5.2 注意事項

(1) 停機前,給水pH值應提高至9.5。

(2) 停機前,爐水pH值提高到9.7~9.8之間。

(3) 停機前,把在線儀表停運解列,防止在儀表電極及交換柱中有膜生成。

(4) 鍋爐采用熱爐放水余熱烘干法。

(5) 加藥過程中,確認汽包水位等有無異常(藥液循環過程會產生泡沫)。

(6) 沖洗下來的表面物可能使水中的銅、鐵含量升高,這是正常現象。

(7) 在除氧器、凝汽器水放掉之前,應跟蹤化驗水質情況。

(8) 對金屬樣品進行定期監視,隨時了解機組設備和管路系統的腐蝕程度,以便隨時采取和調整相應措施,做到未雨綢繆。

(9) 在加入SW-ODM高效防腐劑的過程中,相關工作人員應戴防護眼鏡、口罩、手套等防護用品,工作地點應配有自來水、藥品等應急用品。

6 防腐效果

該電廠將汽包、除氧器、排汽裝置等部分熱力設備的人孔門打開,經2~3天冷卻后,對防腐保護的效果進行了詳細檢查。

6.1 汽包檢查

汽包壁顏色整體以灰藍色為主,水位線清晰,分離器外殼顏色呈灰藍色。汽包壁和分離器外殼上沾有薄薄一層藍灰色細鐵末,汽包兩端底部有少量沉積物,根據顏色判斷大部分為鐵的氧化產物,說明機組運行中鐵含量稍有偏高。

這是首次使用SW-ODM高效防腐劑保護,但汽包壁和內部裝置的顏色已均勻轉化為藍灰色,藍色保護膜已經明顯形成。由于設備基體表面鐵的氧化產物破壞了水的表面張力,所以藍色保護膜的憎水性表現得不是非常理想,但不影響機組停運保護的效果。只要停機期間不接觸水,系統不會發生新的銹蝕。實踐證明:整個檢修期間,鍋爐汽包及其附件未產生任何新的銹蝕,保護效果明顯。

6.2 除氧器檢查

除氧水箱汽水分界線明顯,水位線上顏色以灰藍色為主,水位線以下顏色以鐵銹紅為主。除氧器(水箱)汽側形成了非常明顯的藍色憎水膜,膜面平整有金屬光澤,停機過程中,蒸汽凝結形成的水珠懸掛在水箱頂部。除氧器(水箱)水側膜面平整,憎水性明顯。通過檢查可以看出:除氧水箱內壁顏色正由鐵銹紅向藍色轉變。

6.3 排汽裝置及乏汽母管檢查

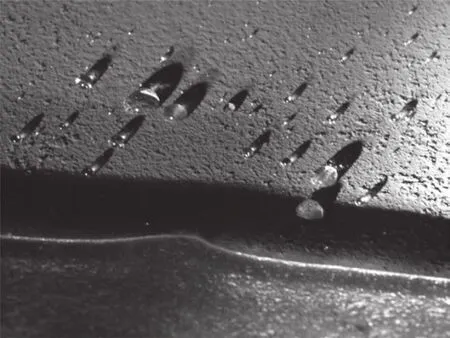

排汽裝置內部支架和乏汽通道的內壁整體為藍灰色,支架的迎汽面由于蒸汽沖刷露出鋼材本色,側面和背面為藍灰色,表面的鐵銹略帶紅色。在現場檢查時,迎汽面表面的水珠晶瑩剔透,在輕微的振動或吹動下可自由滾動,保護膜的憎水性非常明顯,如圖1所示。

圖1 排汽裝置表面的保護膜

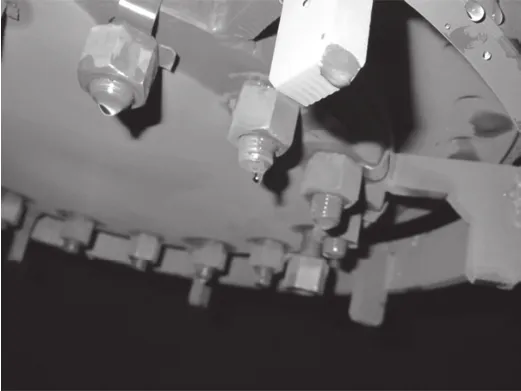

排汽裝置底部水室的金屬表面光滑,呈鐵銹紅色,局部掛有少量水滴,保護膜的憎水性非常明顯,如圖2和圖3所示。

圖2 水室內部表面未腐蝕

圖3 水室底部表面未腐蝕

通過此次檢查發現:汽包、除氧器、排汽裝置等熱力設備內部已形成了較為明顯的保護膜,不過其顏色和色澤會因各自表面沉積物的不同而有所不同。這與運行環境密切相關,特別與機組正常運行中凝結水的溶解氧、鐵含量有關。

在除氧器、低壓加熱器、凝汽器熱井、凝結水管等部位的金屬基體表面鐵的氧化物以Fe2O3為主,所以鐵銹比較明顯。金屬表面越光滑,形成的保護膜越均勻,運行期間的溶解氧和鐵含量就越低,保護膜的顏色也越接近藍色,憎水性也更好。隨著SW-ODM高效防腐劑使用次數的增加,各部位的顏色將逐步向藍灰色轉化,但轉化程度將受到運行環境的影響。

7 效益分析

原有防腐工藝和改進后的防腐工藝所需費用明細如表1所示。該電廠采用改進工藝對機組設備及系統管路進行防腐后,每年可節約24.94萬元,大大降低電廠經濟支出。

表1 防腐工藝的費用明細

8 結束語

經過防腐工藝改進并采用SW-ODM高效防腐劑后,該電廠機組的鍋爐和汽機通流部分形成了致密、完整的藍色保護膜,使鍋爐、汽機、除氧器、加熱器、給水泵等設備得到有效保護,明顯地減輕了腐蝕程度,延長了設備的使用壽命。同時,還縮短了機組再次啟動的沖洗時間,使機組盡快投入運行,節約了燃煤、燃油和水資源,是一種高效、環保、經濟可行的防腐工藝,值得應用和推廣。