半承載式客車骨架有限元建模與輕量化研究

龍江啟 蘭鳳崇 王金輪 周斯加

1.溫州大學,溫州,325035 2.華南理工大學,廣州,510640

0 引言

除了采用新材料和新工藝外,車身輕量化主要是利用優(yōu)化理論對車身結(jié)構進行優(yōu)化設計。在車身輕量化的設計過程中,車身結(jié)構必須滿足強度、剛度、振動特性等要求。

利用有限元方法進行汽車骨架結(jié)構輕量化設計已有許多研究成果。文獻[1]對某型號半掛車車架結(jié)構進行了輕量化設計。文獻[2]研究了按內(nèi)力調(diào)整截面尺寸的車身骨架設計方法。文獻[3]建立了薄板單元和梁單元相結(jié)合的有限元分析模型,對車身骨架的強度和動態(tài)(模態(tài))特性進行了分析。文獻[4]提出了一種提高車身結(jié)構分析精度的方法,以T形鋁合金沖壓件為例研究了成形過程對靜強度特性的影響。文獻[5]以梁單元模型為基礎,對復雜部件建立實體單元模型來生成梁體混合模型,建立了半承載式客車車身結(jié)構有限元模型。文獻[6]利用剛度靈敏度分析確定優(yōu)化設計變量,對客車骨架結(jié)構進行了骨架減重優(yōu)化設計。文獻[7]應用拓撲優(yōu)化方法研究了鋁合金空間框架結(jié)構(ASF)的優(yōu)化問題。文獻[8]基于靈敏度分析對車架進行了輕量化設計,并基于綜合權重靈敏度模型分析了車架全壽命、裂紋萌生壽命和裂紋擴展壽命。文獻[9]提出了從構件受力合理的角度實現(xiàn)客車車身骨架輕量化的理念,對某款全承載式客車進行了輕量化設計。

本文綜合利用國內(nèi)外客車骨架輕量化技術研究成果,對國內(nèi)某大型客車企業(yè)的某款半承載式客車進行輕量化研究與實踐。

1 CAE模型的建立及試驗驗證

1.1 某客車骨架板梁混合有限元模型

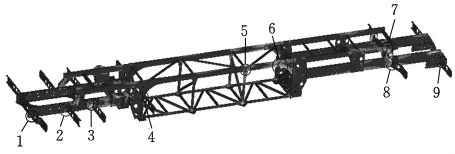

有限元建模時,側(cè)圍裙立柱采用變截面梁,其余部分采用板殼單元,板單元與梁單元之間采用節(jié)點自由度耦合方法處理,將車身劃分為772 809個單元,見圖1。其中三角形單元11 409個,四邊形單元761 400個,共有786 729個節(jié)點,3 830 955個自由度。確定單元的材料特性和常數(shù),并按照實際的承載狀態(tài)給定邊界條件和載荷工況(發(fā)動機、空調(diào)、油箱、電瓶、乘員等質(zhì)量用CONM2單元通過RBE3單元分配到相應的節(jié)點上)。該模型沒有考慮蒙皮、玻璃及非承載構件的影響,整車骨架重2.94t。

圖1 某半承載式客車有限元模型

1.2 載荷處理

客車靜止時,車架只承受彈簧以上部分的載荷,簧上質(zhì)量主要包括車身骨架的質(zhì)量、底盤各總成及發(fā)動機質(zhì)量、乘客及座椅質(zhì)量、油箱質(zhì)量、電瓶質(zhì)量、空調(diào)質(zhì)量及行李質(zhì)量等。

對于車身骨架的自重,可以通過在Hypermesh軟件前處理程序中定義GRAV卡來施加。對于乘客和座椅質(zhì)量,可以大體上確定人體重心H的位置,然后通過RBE3把Mass單元施加到地板相應的座椅槽鋼和側(cè)封板上。對于底架各總成及發(fā)動機、電瓶、油箱等的質(zhì)量,也可以利用Mass單元通過RBE3施加到車架及相應的骨架上。對于空調(diào)質(zhì)量,通過Mass單元施加到頂蓋上的空調(diào)系統(tǒng)安裝孔上。對于行李質(zhì)量,按均布載荷施加到行李倉的支承梁上。

1.3 約束處理

該車前后懸架都是空氣彈簧,研究中將前后氣囊上支點作為約束點。

彎曲工況下,前支點約束平動自由度1、2、3,后支點約束3。彎扭工況下,在彎曲工況的基礎上,釋放右后輪全部自由度。

1.4 試驗驗證

首先,比較軸荷分配關系。在彎曲工況下,施加4.67t外載荷時,比較加載前后有限元模型和實車前后軸荷變化量。結(jié)果表明,前軸軸荷變化量的計算值和測量值都為1,后軸軸荷變化量的計算值和測量值分別為1.18和1.19。分配比例趨于一致,說明有限元模型的軸荷分配關系基本正確。

其次,撓度驗證試驗考慮5t外載荷作用下中段車架右縱梁的變形情況。彎曲工況下比較中段車架右縱梁彎曲剛度,通過整理試驗數(shù)據(jù),得到中段車架右縱梁撓度試驗值與計算值對比曲線圖,如圖2所示。從圖2可以看出變形趨勢一致。說明本文建立的客車骨架板梁混合有限元模型正確,計算結(jié)果可靠。

圖2 中段車架右縱梁撓度對比曲線圖

2 輕量化方案的確定

2.1 原模型強度分析

2.1.1 彎曲工況

彎曲工況計算主要是針對客車在滿載狀態(tài)下,對車身骨架固定下的結(jié)構強度和剛度進行校核,主要模擬客車在良好路面下勻速直線行駛時的應力分布和變形情況。彎曲工況下客車承受的載荷主要是靜載荷,滿載時的靜載荷按前述方法施加。

2.1.2 彎扭工況

彎扭工況也是客車最危險的工況之一,主要模擬客車行駛時,任一個車輪從平坦路面駛上凸起物或進入凹坑,左右車輪接地點出現(xiàn)高度差時,客車承受的非對稱垂直載荷。在這種扭轉(zhuǎn)工況下,車輛的動載荷變化很慢,可以近似看作承受靜載荷。本文采用右后輪懸空來進行分析。

2.1.3 分析結(jié)果

限于篇幅,僅列出彎曲工況應力分布:

(1)前后圍及頂蓋應力普遍較小,都在10MPa以下。

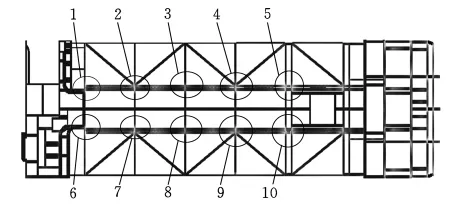

(2)車架的高應力區(qū)主要集中在如下部位:牛腿根部與縱梁連接處最大應力為37MPa,中段縱梁與加強板連接處最大應力為47.4MPa,牛腿1、2、3、4、8、9處應力值為12.9~36.9MPa,中段縱梁與加強板連接處5、6、7的應力值為31.2~47.4MPa,如圖3所示。

圖3 車架應力分布云圖

(3)從左側(cè)圍應力分布來看,只有第5和第6側(cè)窗立柱和側(cè)窗縱梁接頭處應力值最高,分別為59.5MPa和67.7MPa,其余部位應力都在30MPa以下。

圖4 地板骨架應力分布云圖

(4)地板骨架應力分布情況如圖4所示,高應力區(qū)域位于圖4中標示的10個接頭的位置,即主要分布在地板橫梁與座椅固定槽鋼連接的接頭處,其應力均小于50MPa。

2.2 選擇輕量化構件的原則

輕量化構件的選擇原則如下:①該部件的質(zhì)量在整車構件總質(zhì)量中占有較大的比重;②該部件的改變對整車的剛度影響不大。

選取一些質(zhì)量較大卻不是關鍵承載體的構件,以其截面參數(shù)(厚度、尺寸等)為設計變量,以整車扭轉(zhuǎn)剛度為狀態(tài)函數(shù),以整車骨架質(zhì)量為目標函數(shù),進行靈敏度分析,獲得目標函數(shù)對這些設計變量的靈敏度,即各構件參數(shù)變化對整車質(zhì)量的影響程度,從中選取一些影響程度較大的構件,改變其截面參數(shù),配合其他部位結(jié)構的改變,就可以在整車扭轉(zhuǎn)剛度不下降或下降很少的情況下,最大限度地減小整車質(zhì)量。

根據(jù)設定的設計變量和設計響應,在彎曲和扭轉(zhuǎn)工況下進行靈敏度分析,得到了各設計變量的靈敏度系數(shù),限于篇幅,僅列舉部分設計變量的靈敏度系數(shù),見表1。表1中,δVOL為體積對設計變量靈敏度系數(shù),δMID-z為車架縱梁中部z向位移對設計變量靈敏度系數(shù),δKt為扭轉(zhuǎn)剛度對設計變量的靈敏度系數(shù)。本次優(yōu)化中,為了兼顧設計變量對彎曲和扭轉(zhuǎn)兩種剛度的影響,同樣采取“體積/剛度”相對靈敏度的方法,然后根據(jù)絕對值大小排列,選擇靠前的設計變量。最終選取了84個設計變量。

2.3 輕量化優(yōu)化方案

基于客車車身骨架可靠性的設計要求,根據(jù)強度分析、靈敏度分析及部分構件的拓撲優(yōu)化結(jié)果,結(jié)合企業(yè)實際實施生產(chǎn)的限制,得到以下輕量化實施方案:

表1 靈敏度分析結(jié)果

(1)去掉頂蓋縱梁,將頂蓋橫梁延伸至側(cè)圍頂縱梁,側(cè)圍立柱延伸至頂縱梁上沿面,將其分割。

(2)末縱梁連接板厚度由8mm改為5mm,其余縱梁連接板厚度由8mm改為6mm,去掉行李艙前部外側(cè)加強板,行李艙處縱梁與立柱加強板厚度由5mm改為4mm。

(3)沿x向移動末縱梁連接板100mm,將該處牛腿變形為直件,以和側(cè)圍相連端固定為準,使用車架上的橫梁替換地板中倒數(shù)第2排座椅前方下橫梁,刪除連接此兩橫梁的2個立柱,在新的橫梁和中段縱梁之間增加2個小立柱,尺寸為50mm×50mm×3mm,刪除連接該處牛腿和地板橫梁的斜撐及對稱件,重新生成連接牛腿,方向改變,尺寸為50mm×40mm×2mm,將中段縱梁末端使用4mm厚鋼板閉合。

(4)調(diào)整地板總成零件。

(5)在支座主體及筋板上挖4個孔,厚度由10mm分別減小為8mm、6mm、8mm、5mm;根據(jù)拓撲優(yōu)化的結(jié)果改變上部筋板的形狀。

(6)下支座連接板挖3個直徑為80mm小孔;下支座加強橫梁厚度由4mm變?yōu)?mm;下支座加強板由5mm改成3mm;上支座橫梁上下連接板厚度由10mm減為6mm;上支座橫梁加強筋更換位置,厚度由10mm減為6mm。

(7)去掉后懸前后支架上的8個斜撐;側(cè)圍的后懸上方處6個斜撐由1.5mm變?yōu)?mm;第3牛腿掛板由5mm變?yōu)?mm;車架中段上桁架前后加強梁1、2,尺寸由80mm×50mm×3mm變?yōu)?0mm×40mm×2mm,后端3根橫梁3、4、5的尺寸由50mm×30mm×3mm變?yōu)?0mm×30mm×2mm。

2.4 減重效果

整車骨架的質(zhì)量由2.940t下降到2.724t,減少216kg,占總重的7.35%,基本達到預期的減重目標。

3 輕量化優(yōu)化方案的驗證

3.1 模態(tài)參數(shù)的對比

從優(yōu)化前后結(jié)果的對比分析可知,優(yōu)化前后整車骨架的固有頻率基本未變,第四階頻率變化最大為7%,其余頻率變化不超過4%,變化較小。由此可見,車身骨架的改變對其模態(tài)沒有太大的影響。單純從模態(tài)方面來評價,對車身骨架的改進是可取的。

3.2 彎曲撓度的對比

從彎曲變形情況看,由于發(fā)動機、變速箱等大質(zhì)量附件集中在車架后端,且后排五人座椅處地板骨架橫向跨距較大,剛度相對較小,因此全車最大撓度變形出現(xiàn)在后排五人座椅處,為5.831mm。結(jié)構優(yōu)化后最大撓度增大到5.979mm,變化不大,兩者均小于標準中后置發(fā)動機客車的最大變形參考值10mm。

圖5為優(yōu)化前后右側(cè)中段縱梁處彎曲撓度變化曲線,各段車架撓度曲線的過渡較光滑,優(yōu)化前后曲線吻合較好,可見上述結(jié)構的改變對整車彎曲剛度的影響很小。

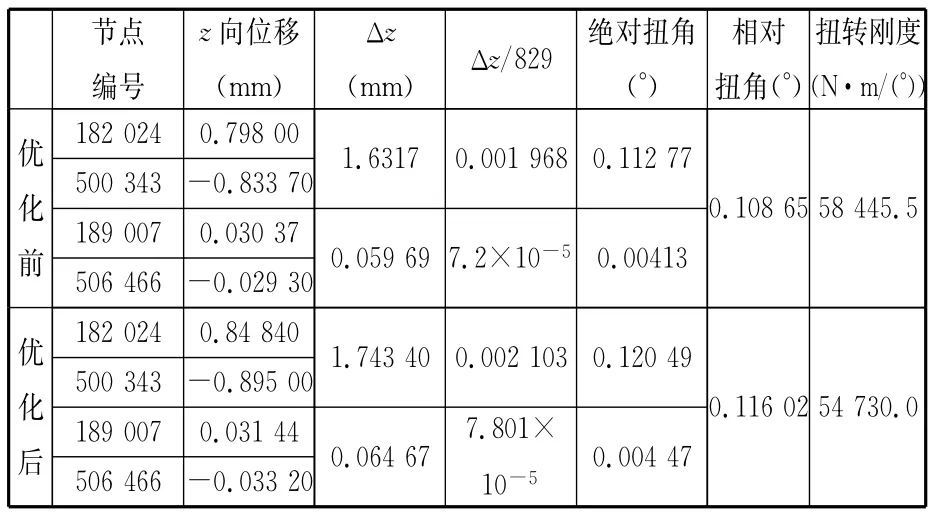

3.3 扭轉(zhuǎn)剛度的對比

圖5 中段右縱梁處彎曲撓度對比

后輪軸轂處約束全部自由度,前懸氣囊上支架釋放全部自由度,并施加大小為5kN、方向相反的力矩,取車架前后軸間的相對扭轉(zhuǎn)角來計算整車扭轉(zhuǎn)剛度值,如表2所示。優(yōu)化前整車扭轉(zhuǎn)剛度的計算值為58.4455kN·m/(°),結(jié)構優(yōu)化后剛 度 計 算 值 為 54.7300kN·m/(°),下 降3715.5N·m/(°),相對改變量為6.36%。國內(nèi)同類型車的剛度水平大都在40kN·m/(°)左右,因此,優(yōu)化后的整車扭轉(zhuǎn)剛度仍大大高于平均水平,可以滿足使用要求。

表2 扭轉(zhuǎn)剛度變化對比

3.4 應力分布對比

3.4.1 彎曲工況

從優(yōu)化前后彎曲工況應力分布狀態(tài)可知:

(1)全車的最大應力由優(yōu)化前的138.2MPa上升到148.6MPa,由于出現(xiàn)較大應力的部位材料大都是WL510,考慮動載系數(shù)為2.5,仍能滿足強度要求。

(2)整車出現(xiàn)較大應力的部位并沒有改變,只是較大應力單元數(shù)目及其應力值有所增加。取彎曲工況應力較大的前100個單元,對比優(yōu)化前后的應力水平,計算差值和變化量的平均值,發(fā)現(xiàn)優(yōu)化前后應力值平均增大5.6%。

3.4.2 扭轉(zhuǎn)工況

從扭轉(zhuǎn)工況應力分布可知,結(jié)構改進后較大應力部位略有減少,整車最大應力由266.6MPa下降為259.4MPa(出現(xiàn)在前懸支架與縱梁連接螺栓孔處),取扭轉(zhuǎn)工況應力較大的前400個單元,對比優(yōu)化前后的應力水平,計算差值和變化量的平均值,發(fā)現(xiàn)應力平均下降0.68%。

4 結(jié)論

(1)采用薄板單元和梁單元相結(jié)合的方法建立客車骨架有限元模型,計算結(jié)果準確、可靠。

(2)通過整車骨架在彎曲和彎扭工況下的強度分析,了解該車各個部位強度的分布,再結(jié)合靈敏度分析的結(jié)果,獲知了對整車減重效果明顯、對剛度影響不大的構件。

(3)綜合應用輕量化技術的研究成果,并結(jié)合企業(yè)實際,提出了某半承載式客車車身骨架的輕量化優(yōu)化方案。通過優(yōu)化前、后整車自由模態(tài)、彎曲撓度、扭轉(zhuǎn)剛度及應力分布的結(jié)果比對,驗證了該輕量化方案的可行性。

[1]趙韓,錢德猛.基于ANSYS的汽車結(jié)構輕量化設計[J].農(nóng)業(yè)機械學報,2005,36(6):12-15.

[2]譚繼錦,張代勝,熊良平,等.某型大客車車身骨架輕量化設計[J].汽車工程,2006,28(4):394-397.

[3]高玉華,張代勝,李華香,等.客車車身骨架板梁混合有限元模型與輕量化研究[J].農(nóng)業(yè)機械學報,2007,38(9):46-50.

[4]Valente F,Li X,Messina A,et al.A New Methodology for Improving Accuracy of Structural Analysis of Car Body Parts[R].SAE Paper 982336.

[5]趙韓,姜康,曹文鋼,等.半承載式客車車身結(jié)構有限元分析[J].汽車工程,2007,29(4):346-350.

[6]張代勝,張林濤,譚繼錦,等.基于剛度靈敏度分析的客車車身輕量化研究[J].汽車工程,2008,30(8):718-720.

[7]Naesung L,Byungwoo L,Kazuhiro S.Optimal Subassembly Partitioning of Space Frame Structures for In-process Dimensional Adjustability and Stiffness[J].Journal of Mechanical Design,Transactions of the ASME,2006,128(3):527-535.

[8]王書亭,劉嘯,吳義忠,等.基于靈敏度分析的車架輕量化及疲勞壽命估算[J].中國機械工程,2011,22(16):2001-2006.

[9]那景新,何洪軍,閆亞坤.基于構件內(nèi)力優(yōu)化的車身結(jié)構輕量化設計[J].吉林大學學報(工學版),2010,40(6):1492-1496.