正交試驗設(shè)計在側(cè)面碰撞安全性仿真分析中的應(yīng)用

宮 帥,儲 偉

(1、東風(fēng)汽車公司 技術(shù)中心,武漢 430058;2、東風(fēng)汽車公司科技開發(fā)部;武漢 430058)

在我國城市道路交通事故中,側(cè)面碰撞的發(fā)生率和致傷率均為最高[1]。因此,提高汽車側(cè)面車體的結(jié)構(gòu)強度對降低乘員損傷、改善整車的側(cè)面碰撞安全性能具有重要意義。

在眾多提高車體側(cè)面結(jié)構(gòu)強度的措施中,提高零件的材料等級,采用更高強度的鋼板是最直接、有效的方法之一。但考慮成本和工藝等因素,僅能對極少數(shù)零件采用高強鋼,所以需要利用仿真方法找出對碰撞性能影響較大的零件。因此,本文以某乘用車的側(cè)面碰撞模型為基礎(chǔ),采用正交試驗設(shè)計的方法制定了關(guān)鍵零件的材料優(yōu)化方案,通過極差分析法找出影響側(cè)碰性能的敏感因素,最終在少量增加成本的情況下,提高了該車的側(cè)碰安全性能,對該車的設(shè)計具有指導(dǎo)意義。

1 某乘用車側(cè)面碰撞整車模型及驗證

1.1 整車模型

本文建立的整車有限元碰撞仿真模型包括白車身、四門兩蓋、發(fā)動機、前后懸架、座椅總成等,共有91萬個節(jié)點,90萬個單元。移動壁障(MDB)由車體和前部蜂窩材料的吸能塊組成,共有64萬個節(jié)點,66萬個單元。按照C-NCAP2009試驗規(guī)程的要求,MDB與整車放置在同一水平地面上,行駛方向與整車垂直,MDB的中心線對準(zhǔn)車輛前排座椅R點,初始速度為 50 km/h[3]。如圖 1所示。

1.2 模型驗證

為保證模型的準(zhǔn)確性,使仿真分析對試驗具有一定的預(yù)測性,我們根據(jù)試驗結(jié)果對仿真模型進行一系列的調(diào)整。調(diào)整后,仿真與試驗的側(cè)面變形的對比如圖2所示,B柱下端加速度曲線對比如圖3所示,座椅底部加速度曲線對比如圖4所示。

由圖2、圖3、圖4的對比可知,仿真分析的側(cè)面變形模式、關(guān)鍵點的加速度曲線與試驗結(jié)果基本保持一致,說明仿真模型能夠在一定程度上代表整車,仿真結(jié)果具有一定的可信度。

2 考核指標(biāo)

在側(cè)面碰撞結(jié)構(gòu)耐撞性分析中,需要關(guān)注關(guān)鍵部位的侵入量和侵入速度,用以考核車輛的結(jié)構(gòu)安全性。本文以B柱侵入量、侵入速度,門檻梁侵入量作為考核指標(biāo),如下所示。

2.1 B柱侵入量、侵入速度

在模型的B柱內(nèi)板上,由下至上設(shè)置9個測量點,輸出這9個點的侵入量和侵入速度,測量點位置如圖5所示。

2.2 門檻梁侵入量

在模型的門檻梁內(nèi)板上設(shè)置10個測量點,輸出這10個點的侵入量,測量點位置如圖6所示。

3 優(yōu)化設(shè)計

3.1 優(yōu)化對象的選取

在側(cè)面碰撞過程中,要求所設(shè)計的B柱、門檻梁、車門等部件的剛度較大,以便能夠迅速有效地將所受到的力迅速向其他的梁系結(jié)構(gòu)傳遞,達到共同承擔(dān)撞擊力,最大限度的降低對乘員的傷害的目的。根據(jù)經(jīng)驗和該車的實際情況,選取7個零件作為優(yōu)化對象,如下圖7所示,名稱如表1所示。在方案1中,該七個零件均采用屈服強度為340 MPa的材料,在優(yōu)化方案中,可以考慮采用屈服強度為420 MPa的材料。

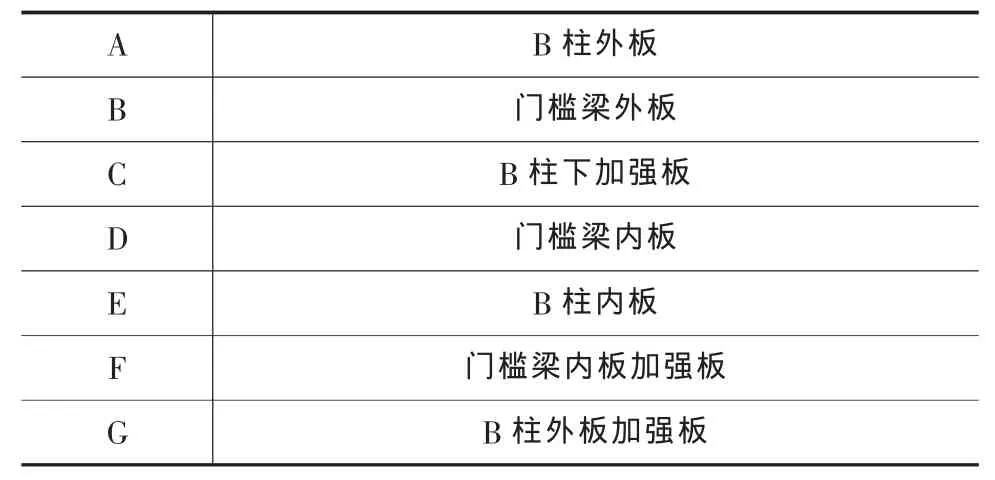

表1 優(yōu)化對象名稱

3.2 正交試驗設(shè)計

在上面的優(yōu)化問題中,優(yōu)化對象為圖中所示的7個零件,變量為兩種屈服強度的材料,實質(zhì)上這是一個7因素2水平的優(yōu)化問題。如果采用全因子的試驗方法,即將各種可能的組合都進行仿真計算,需要27=128次計算,這種方法計算時間極長,計算得到的數(shù)據(jù)量非常大,難以實現(xiàn)。因此,我們引入正交試驗的方法進行試驗設(shè)計[2],該方法試驗次數(shù)少,選取的數(shù)據(jù)點分布均勻,結(jié)論的可靠性好。

正交試驗設(shè)計需要構(gòu)建正交表,正交表具有均衡分散性和整齊可比性,在數(shù)學(xué)上稱為正交性,這是正交設(shè)計最重要的特點。針對該車的碰撞優(yōu)化問題,我們構(gòu)建了下面的正交表,如表2所示。表中A~G代表7個因素 (零件),1、2代表因素選取的(水平)材料,1表示采用屈服強度為340 MPa的材料,2表示采用屈服強度為420 MPa的材料,共需進行8次計算,命名為方案1~8,其中方案1為原始方案。

表2 正交表

3.3 優(yōu)化方案結(jié)果分析

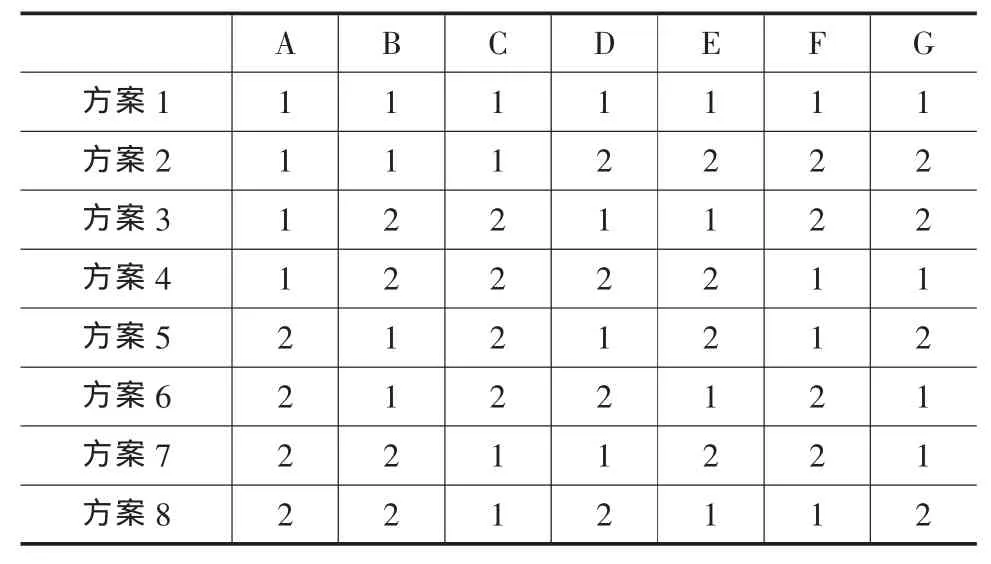

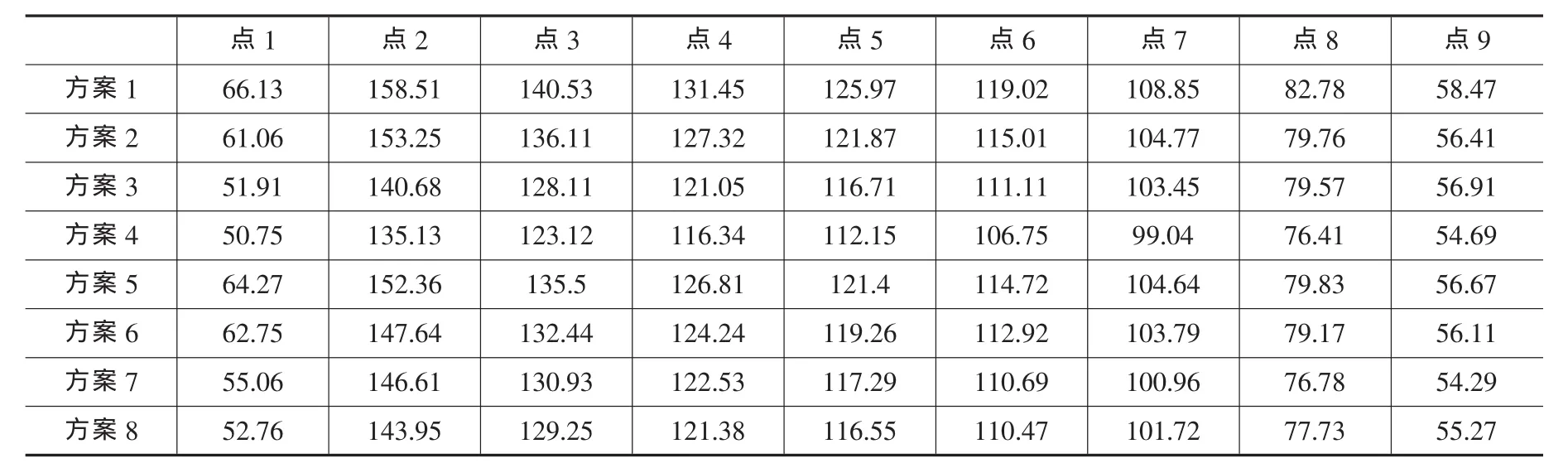

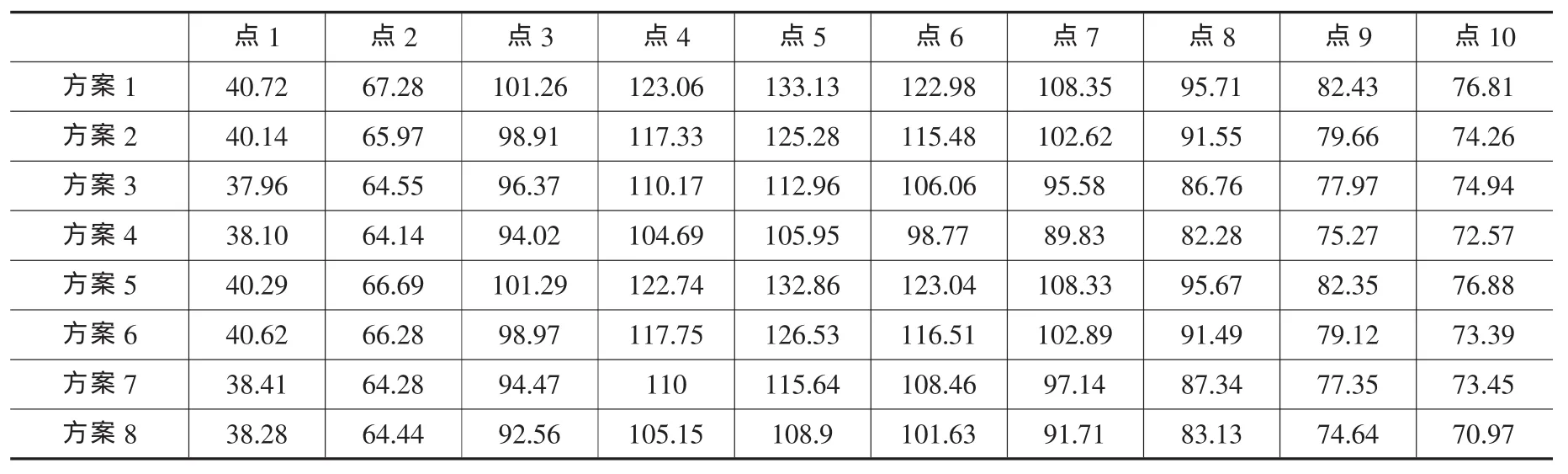

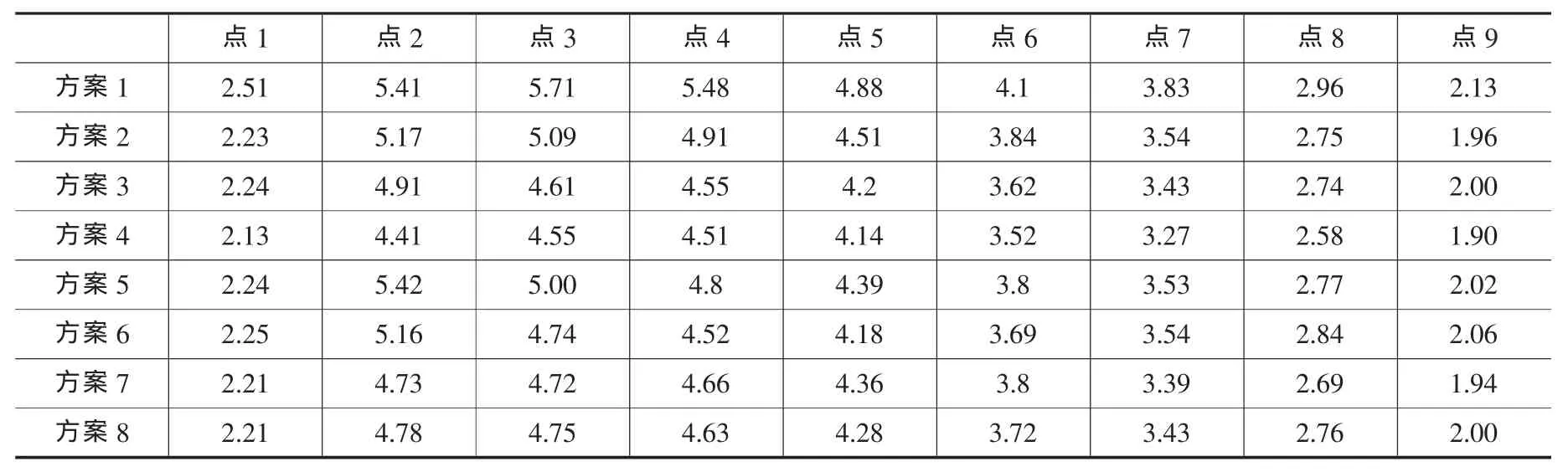

按照正交表中規(guī)定的優(yōu)化方案進行仿真計算,可以得到方案1~8的仿真結(jié)果,如表3、表4、表5所示。

表3 B柱測量點侵入量

表4 門檻梁測量點侵入量

表5 B柱測量點侵入速度

通過對優(yōu)化方案的計算,我們得到了8種方案的侵入量和侵入速度的數(shù)據(jù),可以采用極差分析法對數(shù)據(jù)進行分析。極差指的是正交表中各因素各水平對應(yīng)的計算結(jié)果的平均值的最大值與最小值之差。公式如下所示:

式中:Ⅰ為第j列“1”水平所對應(yīng)的計算結(jié)果的數(shù)值之和;Ⅱj為第j列“2”水平所對應(yīng)的計算結(jié)果的數(shù)值之和;kj為第j列同一水平出現(xiàn)的次數(shù)。

各因素極差D的數(shù)值越大,說明該因素對計算結(jié)果的影響越大;反之,越小。

根據(jù)上面的公式,將各因素對各測量點的極差進行計算并繪制成曲線,如圖8、圖9、圖10所示。

對比以上三張圖中7個因素對考核指標(biāo)的影響可知,因素B,即門檻梁外板的材料對該車B柱侵入量、侵入速度的影響最大,其次為因素C和因素D,其余因素的影響很小。同時,因素B對B柱上P1~P5點的侵入量影響較大,對P2~P4點的侵入速度影響較大。同樣的,因素B對門檻梁P3~P8點的侵入量影響最大,其次是因素D,其他因素對門檻梁侵入量的影響很小。

3.4 改進方案及結(jié)果

基于各因素對三個考核指標(biāo)的影響和成本考慮,制定改進方案為提高因素B,即門檻梁外板的材料強度,再進行一次計算。原始方案(即方案1)與改進方案的計算結(jié)果對比如圖11、圖12、圖13所示。

從以上三張圖可以看到,改進方案的B柱侵入量、侵入速度,門檻梁的侵入量均有較大幅度的下降,提高了整車的側(cè)碰安全性能,達到了較好的效果。

4 結(jié)論及建議

(1)采用正交試驗設(shè)計與有限元仿真結(jié)合的分析方法,能夠通過較少的計算次數(shù),找到對側(cè)碰安全性能影響顯著的零件,為改進方案的制定指明了方向,對側(cè)碰性能改進和星級提升工作具有重要意義。

(2)車體側(cè)面結(jié)構(gòu)中關(guān)鍵部件的材料強度對整車側(cè)碰性能具有較大影響,適當(dāng)提高關(guān)鍵零件的材料強度,能夠有力的改善整車的側(cè)面碰撞安全性能。

(3)類似的方法可用于分析零件厚度對整車碰撞性能的影響分析,建立相關(guān)的數(shù)據(jù)庫,這對于新車型的設(shè)計與開發(fā)具有重要的指導(dǎo)意義。

[1]公安部交通管理局.中國統(tǒng)計年鑒[M].北京:中國統(tǒng)計出版社,2000-2005.

[2]陳魁.試驗設(shè)計與分析[M].北京:清華大學(xué)出版社,2005.

[3]中國汽車技術(shù)研究中心.C-NCAP管理規(guī)則(2009年版)[S].C-NCAP,2009.

[4]趙敏.基于正交試驗的微型轎車側(cè)碰安全性研究[J].汽車工程,2010.5.

[5]范體強、萬鑫銘.側(cè)面碰撞安全性研究[C].重慶:2010 中國汽車安全技術(shù)國際研討會論文集,2010.