玻璃鋼-鋼混合抽油桿優化設計

岑學齊,吳曉東,高 飛,劉 虎,王 鶴

玻璃鋼-鋼混合抽油桿優化設計

岑學齊1,吳曉東1,高 飛1,劉 虎2,王 鶴3

(1.中國石油大學石油工程教育部重點實驗室,北京102249;2.冀東油田南堡作業區采油三區,河北唐山063200;3.勝利石油管理局黃河鉆井四公司,山東東營257000)①

以防止底部桿柱受壓失穩為前提,提出以系統優化為目標的玻璃鋼-鋼混合抽油桿柱設計方法。采用新方法快速確定最佳桿柱比例,給出了混合桿柱設計方法及步驟;根據油田區塊的特點,應用等級參數加權法確定評估系數,實現抽油系統優化設計;根據模型進行編程,并對油田實際生產井進行設計。設計方案能夠滿足生產實際要求,具有下泵深度增加、產量增加、懸點載荷減小等優點。

玻璃鋼抽油桿;最佳比例;優化設計

玻璃鋼抽油桿柱經過多年的發展,已顯示出其優越性[1-4]。例如,玻璃鋼抽油桿柱質量輕,可減少設備投資,節約能源;耐腐蝕,可減少抽油桿柱的斷脫事故;彈性模量低,合理使用可實現超沖程,增加原油產量。由于玻璃鋼抽油桿柱的優越性,能夠實現深抽減載、柱塞超沖程,因此也廣泛應用于深井有桿抽油中。但玻璃鋼-鋼混合抽油桿柱設計和普通鋼桿桿柱設計有很大的不同[5-8],合理設計玻璃鋼-鋼混合桿柱,編制混合桿柱設計軟件,對指導現場生產、提高生產效率有著重要意義。本文提出合理設計玻璃鋼-鋼混合抽油桿柱的方法和步驟。

1 混合桿柱模型設計計算

1.1 產能計算

油層流動系統的流動規律可用流入動態(IPR)來描述。Petrobras推導建立了完善井的油、氣、水三相流入動態關系[9];吳曉東、尚慶華等人推導建立了不完善井、超完善井的油、氣、水三相流入動態關系[10]。選擇合適的流入動態模型計算油井最大產能。

1.2 泵掛設計

下泵深度設計以保證足夠沉沒度、防止抽空為目標。對于假設的產量,應用IPR計算對應的井底流壓,利用多相管流公式計算井筒中的壓力分布及相應的充滿系數,直到壓力低于保證給定沉沒度的壓力為止,由β-pi曲線選定充滿系數及泵吸入口壓力,即可確定下泵深度[11]。

1.3 桿系設計

以防止底部桿柱受壓失穩為前提,以系統優化為目標,合理地初選抽汲參數、泵掛,較快地確定最佳混合桿柱比例的設計方法。

1.3.1 混合桿柱比例的確定

桿柱比例選擇主要解決的矛盾[12]是:玻璃桿比例大,一次性投入大,但是載荷會減小,會有節能效果;鋼桿比例大,載荷大,容易斷桿,能耗高。從經濟的角度出發,玻璃鋼桿的比例約占50%,應先根據下泵深度確定一個玻璃鋼桿和鋼桿的比例[11]。

混合桿柱比例確定方法:文獻[13]分析了不同級次的玻璃鋼混合桿柱組合長度比例對其頻率系數的影響,玻璃鋼混合桿柱設計初選組合比例為0.3~0.8。假設f1、f2分別為玻璃鋼桿與整體桿柱長度之比,f1初始值為0.5,f2初始值為0.6。

如果按混合桿柱比例f1=0.5設計出來的方案優于f2=0.6,那么變換f2=0.4,再進行比較,若f1=0.5方案優于f2=0.4,那么確定f1=0.5為最佳比例;若f1=0.5方案劣于f2=0.4,那么取f1=0.4、f2=0.3,通過同樣的方法確定出最佳比例。

如果f1=0.5方案劣于f2=0.6,那么取f1=0.6、f2=0.7,若f1=0.6方案優于f2=0.7,那么最佳比例為0.6;若f1=0.6方案劣于f2=0.7,那么取f1=0.7、f2=0.8,通過同樣的方法確定出最佳比例。

1.3.2 混合桿柱設計步驟

綜合桿系設計目標及約束條件[14-15],把桿柱設計過程歸納如下:

1) 輸入井的基礎數據。

2) 假設2組玻璃鋼桿與整體桿柱長度之比分別為f1、f2(初始f1=0.5,f2=0.5)。

3) 確定產量初值,根據產量確定泵徑、沖程,初定沖次。

4) 根據油井流入動態計算井底流壓,并確定達到沉沒度要求的下泵深度。

5) 根據下泵深度和玻璃鋼桿與整體桿柱長度之比,計算出玻璃鋼和鋼桿下深,計算各級桿頂部的最大、最小載荷,進而計算出其應力和應力范圍比。

6) 通過對玻璃鋼桿和鋼桿頂部最大、最小載荷的計算,結合修正古德曼應力圖和玻璃鋼桿應力圖,綜合考慮混合桿柱各級桿徑來確定玻璃鋼桿和鋼桿每級桿的長度。

7) 計算固有頻率,調整沖次。

8) 比較2種不同比例組合的設計方案,選出較優方案。

9) 參照桿柱比例選擇方法更換比例f1、f2,重新計算步驟2)~8)。

10) 優選最佳方案。

1.4 抽汲參數選擇

混合桿柱系統抽汲參數初選對于快速、高效地實現系統優化設計目標十分重要。合適的泵徑、沖程、沖次組合對有桿抽油系統有重要意義。

有桿抽油系統的最大懸點載荷、最大扭矩、沖程損失隨著泵徑的增加都有明顯的增加。有桿抽油系統的最大懸點載荷隨沖程的增加略有增加;最大扭矩隨沖程的增加而增加,其增加幅度較大;沖程損失隨沖程的增加而減少。有桿抽油系統的最大懸點載荷、最大扭矩隨著沖次的增加略有增加;沖程損失隨著沖次的增加而減少。因此建議首先確定泵徑,其次確定沖程,最后確定沖次。

1.4.1 泵徑的選擇

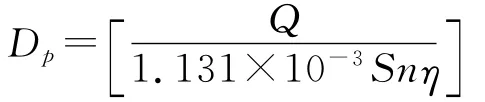

泵徑的選擇是系統設計的一部分工作,對鋼抽油桿,在滿足泵的排量要求及設備不超載的條件下選擇泵徑。但是對玻璃鋼-鋼混合抽油桿,有時會出現泵徑加大反而排量減少的現象。根據玻璃鋼混合桿柱的特殊性以及我國抽油機、抽油桿和抽油泵的制造水平,求得初選泵徑為[16-17]

式中,Dp為泵徑,m;Q為油井產液量,m3/d;S為沖程,m;n為沖次,min-1;η為泵效(取油田平均值),%。

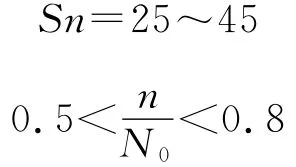

1.4.2 沖程沖次的選擇

先確定沖程S,沖次的選擇主要考慮到抽油機和抽油桿超沖程的能力[18],同時考慮到避免動載過大增加能耗和斷桿幾率,通常使得沖次滿足以下條件,即

式中,N0為混合桿柱自然振動頻率,min-1。

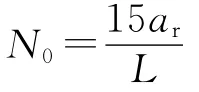

1.4.3 混合桿柱自然振動頻率N0的計算[19]

API方法為

由上述條件,主要確定泵徑、沖次,從而得到泵徑、沖程、沖次的抽汲參數組合。

1.5 加重桿設計

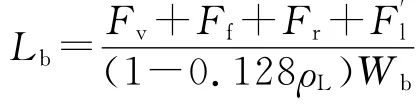

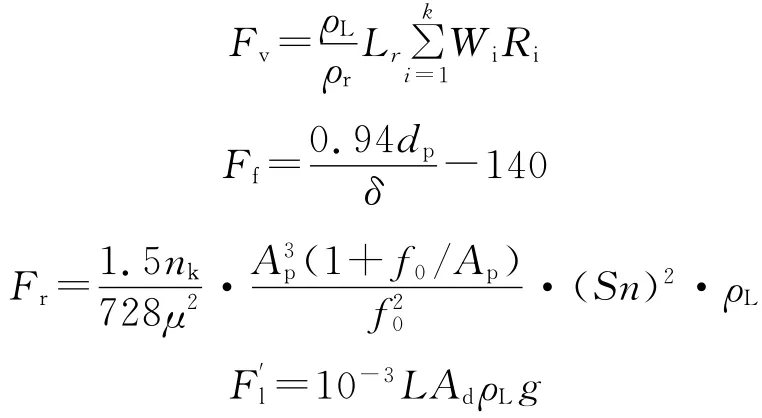

以避免抽油桿受壓為目標的加重桿設計方法,可用如下公式計算加重桿長度[17],即

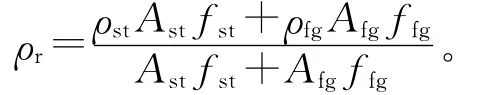

其中,

式中,Lb為加重桿長度,m;Wb為加重桿單位長度重力,N/m;Fv為抽油桿柱所受的浮力,N;ρL為流體密度,kg/m3;ρr為抽油桿密度,kg/m3;Lr為抽油桿長度,m;k為抽油桿級數;Wi為第i級抽油桿單位長度重力,N/m;Ri為第i級抽油桿長度占抽油桿總長度的百分數,小數。Ff為柱塞與泵筒之間的半摩擦力,N;dp為柱塞直徑,mm;δ為柱塞泵筒單面間隙,mm;Fr為采出液流過游動閥阻力,N;nk為游動閥個數,一般為2個;μ為流量系數;Ap為柱塞面積,m2;f0為游動閥的斷面積,m2;S為光桿沖程,m;n為沖次,min-1;F′l為上死點下行游動閥打開瞬間及打開后抽油桿所受的上頂力,N;L為動液面,m;Ad為最下一級抽油桿的截面積,m2。

1.6 系統目標評判方法

目前,大多數抽油系統的優化都是靠設計者的經驗來完成的,受主觀因素影響大,很難得到最優結果[20]。本文應用等級綜合參數加權法,根據油井實際情況選取所需考慮的目標因素,確定評估系數,最終能靈活地實現抽油系統優化設計。

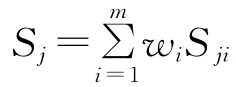

等級綜合參數加權法實現步驟為:將每一種設計結果視為1種方案,共計j種方案,根據油田實際情況將評價方案的主指標定為m個(例如,油井的產液量、抽油桿柱成本費、懸點載荷、超沖程等指標)。每個方案的綜合得分即為各主指標的標值與相應權重的乘積之和,即

式中,Sj為第j個方案的總得分;wi為第i個主指標的權重;Sji為第j種方案第i個主指標的得分。

如果某一方案的某一個主指標的標值為零,則該方案的綜合得分也為零。總得分多的為初選出的優選方案。因此,問題的關鍵就變成了確定指標標值與指標權重。指標標值的確定主要由用戶自己確定。

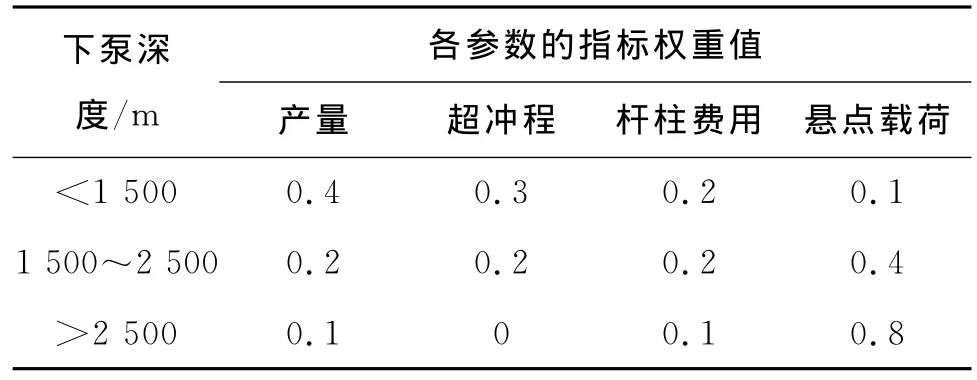

指標權重主要根據油井的下泵深度來確定,如表1。

表1 不同下泵深度下各參數的指標權重值

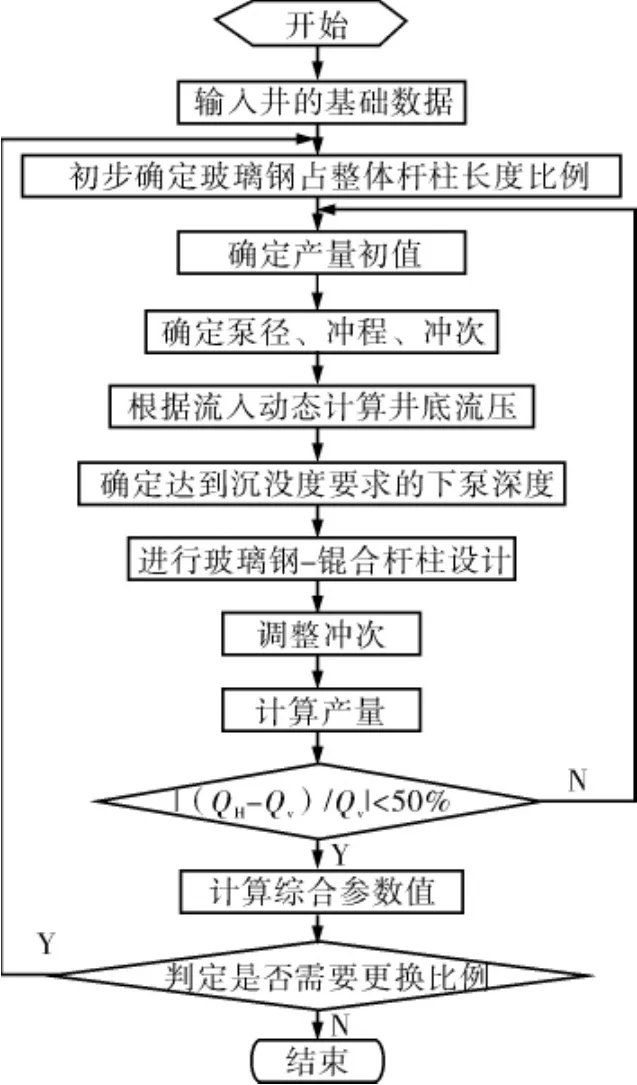

2 程序實現框圖與實例設計計算

程序實現框圖如圖1所示。

圖1 程序實現框圖

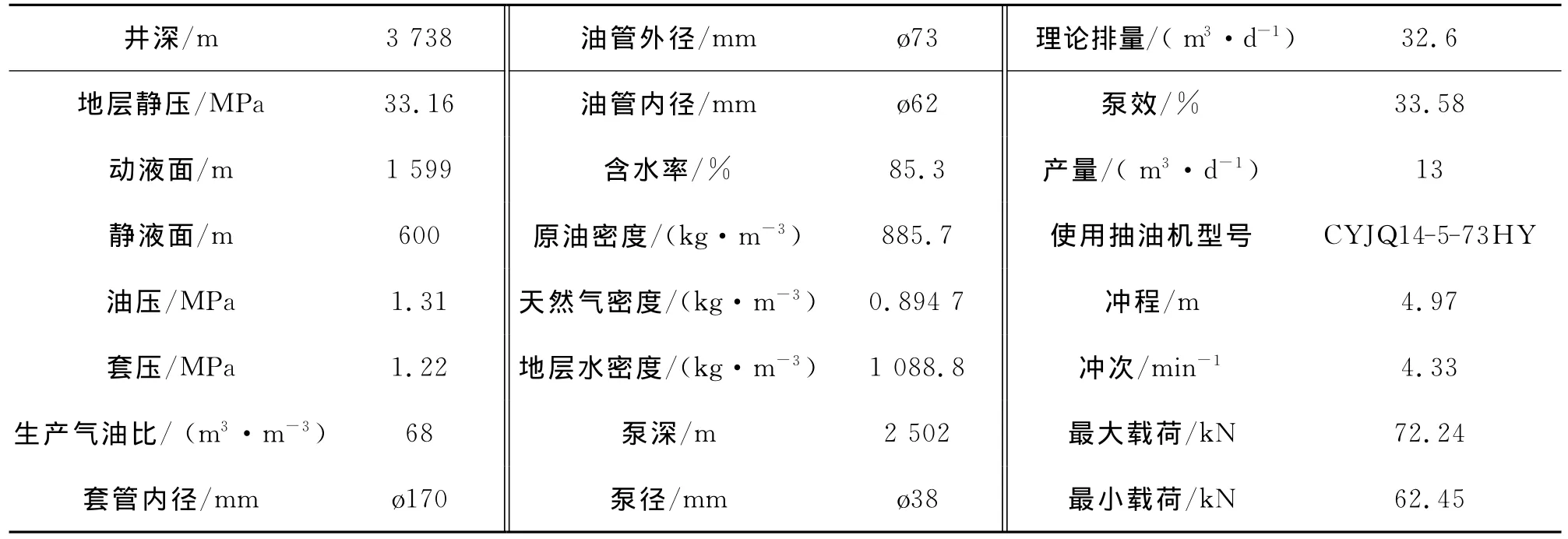

某油井的基礎數據和實際生產數據如表2。

表2 某油井的基礎數據和實際生產數據

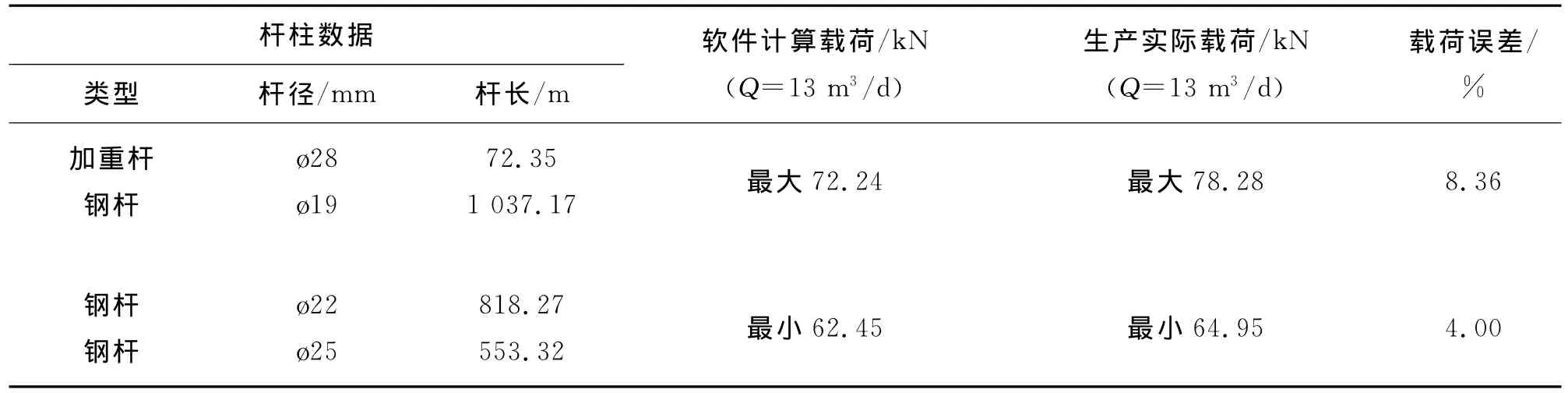

軟件計算結果和實際生產數據對比如表3。

表3 軟件計算結果和實際生產數據對比

軟件計算結果與實際生產數據對比得知:載荷計算誤差<10%,軟件計算滿足工程需求,計算結果是可靠的。

軟件設計方案如表4。

表4 軟件設計方案

由表4可知:應用軟件設計出的方案合理,并具有下泵深度增加、產量增加、懸點載荷減小等優點。

3 結論

1) 本文提出了以防止底部桿柱受壓失穩為前提,以系統優化為目標的玻璃鋼-鋼桿混合桿柱設計方法,為更好地利用玻璃鋼抽油桿提供了手段。

2) 提出混合桿柱比例在0.3~0.8范圍內簡便、快捷優選最佳比例的新方法,大幅減輕了優化設計的復雜程度。

3) 對抽油系統的優化,應用等級參數加權法,并根據油田區塊的特點確定評估系數,最終能靈活地實現抽油系統優化設計。

4) 本方法可以應用于深井抽油桿柱設計,設計方案合理并具有下泵深度增加、產量增加、懸點載荷減小等優點。

[1] 吳則中,田 豐,李 策,等.玻璃鋼抽油桿的發展及應用[J].石油礦場機械,1991,20(5):36-44,50.

[2] Harley A.T.Mechanical Performance of Fiberglass Sucker Rod String[J].SPE Production Engineering,1989:107-111,SPE 14346.

[3] Reynolds M M,李生榮.玻璃纖維抽油桿設計依據[J].石油礦場機械,1990,19(5):19-25.

[4] 鄭金中,姜廣彬,王向東,等.玻璃鋼油管在海上分層注水井中的適應性研究[J].石油礦場機械,2010,39(9):55-57.

[5] 檀朝東,董山英,樓 湘.玻璃鋼-鋼混合桿抽油系統設計問題綜述[J].石油機械,2001,29(12):51-54.

[6] 韓 濤,張 倩,金玉俊,等.深井采油工藝配套技術研究[J].石油化工應用,2009,28(7):46-49,57.

[7] 胡業文,郭建設,馮 鼎,等.玻璃鋼抽油桿技術性能與應用探討[J].石油礦場機械,2010,39(1):35-38.

[8] Hicks A W.Using Fiberglass Sucker Rods in Deep Wells[C].SPE Deep Drilling and Production Symposium,6-8April 1986.

[9] 張 琪.采油工程原理與設計[M].北京:中國石油大學出版社,2006:19-21.

[10] 吳曉東,尚慶華,何世恩.不完善油井的油氣水三相流入動態關系[J].油氣井測試,2010,32(5):61-63.

[11] 周明卿,張 琪.玻璃鋼桿抽油系統的優化設計[J].石油礦場機械,1996,25(6):2-5.

[12] Lea J F,Pattillo P D,Studenmund W R.Interpretation of Calculated Forces on Sucker Rods[J].SPE Production &Facilities,1995,10(1):41-45.

[13] 欒國華,楊 志,于志剛,等.玻璃鋼-鋼混合抽油桿合理組合范圍分析[J].石油礦場機械,2008,37(7):46-49.

[14] 馬建杰,楊海濱,李漢周,等.抽油桿中性點的計算方法研究[J].鉆采工藝,2011,34(4):63-65.

[15] 朱 君,高 源,王 慧.防沖距對抽油機井泵效的影響分析[J].油氣田地面工程,2009,28(10):60-61.

[16] 李振智,李穎川,杜志敏.定向井有桿抽油系統的優化設計與數值模擬研究[D].成都:西南石油學院,2004.

[17] 萬仁傅.采油工程手冊(上冊)[K].北京:石油工業出版社,2000.

[18] 高鋒博,陶紅勝,陳順剛,等.有桿泵采油井地面提防沖距理論分析[J].油氣田地面工程,2011,30(3):29-30.

[19] 余國安,彭 勇,高國華.用簡易公式法設計玻璃鋼-鋼混合抽油桿柱[J].石油礦場機械,1992,21(5):26-29.

[20] 欒國華,何順利,楊 志,等.玻璃鋼混合桿柱設計方法及防沖距計算[J].石油礦場機械,2010,39(7):32-36.

Optimized Design of the Compound Fiberglass-Steel Rod String

CEN Xue-qi1,WU Xiao-dong1,GAO Fei1,LIU Hu2,WANG He3

(1.Key Laboratory for Petroleum Engineering of the Ministry of Education,China University of Petroleum,Beijing102249,China;2.Downhole Technology Service Department of Nanpu,Jidong Oilfield,Tangshan063200 China;3.Yellow River Drilling Corporation,Shengli Petroleum Administration,Dongying257000,China)

With the bottom rod string being free from pressure and instability as the precondition,the design method of the rod string stress was put forward,with the purpose of the system optimization.A new method for quick and convent determination of the optimized rod proportion was raised and the method and steps for the system optimization design of the compound fiberglasssteel rod string were introduced in the established model for designing the fiberglass-steel sucker rod string.The goal of the system was estimated by using grade parameter weighting method.And the system optimization design could be freely fulfilled with valuation coefficient determined by the characteristics of different oil field blocks.On the basis of this new model,a software has been formulated,and been used for the optimization of wells in oilfield.The design scheme can satisfy the requirements of actual production in oilfield,and the advantage of this design scheme is to lengthen the depth of pump,to raise the production and to reduce the sucker-rod load.

fiberglass-steel sucker rod;optimum compose proportion;optimized design

TE933.202

A

1001-3482(2012)05-0031-05

2011-11-31

國家重大專項“復雜結構井優化設計與控制關鍵技術”部分研究成果(2011ZX05009-005)

岑學齊(1985-),男,湖北黃岡人,碩士研究生,主要從事采油工程理論與技術研究,E-mail:441767223@qq.com。