具有單向離合器的多楔帶附件驅動系統旋轉振動建模及參數優化設計

張少飛,上官文斌,曾祥坤

(華南理工大學 機械與汽車工程學院,廣州 510641)

單根多楔帶附件驅動(Serpentine Belt Accessory Drive,簡稱SBAD)系統由于其結構緊湊、傳遞功率大、振動和噪聲小等優點,逐漸取代了傳統的V-帶傳動,在發動機前端附件驅動系統上得到了越來越廣泛的應用[1-3]。

SBAD系統通常由驅動輪、多楔帶、若干從動輪和張緊器(包括張緊臂、張緊輪和彈簧阻尼元件)組成[1],其旋轉振動的動態特性包括:輪和張緊臂的角度波動、帶段的動態張力、帶-輪之間的滑移。SBAD系統中,各從動輪的轉動慣量大小不一。一些從動輪所帶動的附件由于轉速高、轉動慣量大(例如發電機輪所帶的發電機的轉子),其等效轉動慣量在所有從動輪中往往是最大的,對整個SBAD系統旋轉振動的動態特性的影響很大[6]。為了降低大慣量附件對SBAD系統旋轉振

1 SBAD系統旋轉振動建模及動態特性求解

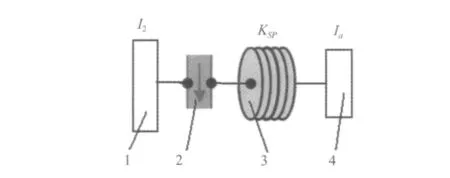

為更好地說明問題的本質,本文僅以由主動輪、從動輪、張緊器組成的三輪-帶系統為研究對象,其中,從動輪上有單向離合器裝置。通過建立該系統的非線性旋轉振動數學模型,給出了從動輪和張緊臂角度波動的數值計算方法,以及各帶段動態張力、帶-輪間滑移率的求解方法。動的動態特性的影響,常在從動輪與附件之間安裝單向離合器(One-Way Clutch,簡稱單向離合器)[2]。輪與附件間通過單向離合器、扭轉彈簧相連,將SBAD系統與大轉動慣量的附件之間進行解耦,從而改善SBAD系統的旋轉振動特性[7]。

圖1 三輪-帶SBAD系統結構示意圖Fig.1 Schematic of a three pulley-belt SBADs

目前發表的有單向離合器裝置的帶傳動系統建模方面的論文較少。Balaji等[8]建立了有單向離合器裝置的七輪-帶SBAD系統非線性旋轉振動數學模型。根據系統運行時單向離合器裝置的結合、分離兩種不同狀態,將系統看成分段線性系統,采用四階Runge-Kutta法求解系統響應。Zhu等[9]建立了有單向離合器裝置的兩輪-帶傳動系統(由一個主動輪和一個從動輪組成)非線性旋轉振動數學模型,并用諧波平衡法分析單向離合器彈簧剛度、系統激勵幅值、附件軸與從動輪的轉動慣量比對系統動態特性的影響。

本文建立了有單向離合器裝置的三輪-帶SBAD系統(由一個主動輪、一個從動輪、一個張緊器和一根多楔帶組成)的旋轉振動數學模型。考慮了帶的蠕變、帶的阻尼及各輪軸處阻尼的作用。在單諧波激勵下,采用Gear數值解法,計算和對比分析了從動輪有、無單向離合器裝置對系統動態特性的影響;計算和研究了單向離合器的彈簧剛度,及附件軸與從動輪轉動慣量比對系統動態特性的影響。文中還建立了單向離合器彈簧剛度、附件軸轉動慣量兩系統參數的優化設計數學模型,計算、對比分析了優化前后系統的動態特性。結果表明,優化后的系統參數,三輪-多楔帶傳動系統的動態特性均得到一定程度的改善。文中單向離合器裝置三輪-多楔帶傳動系統的建模、動態特性求解和參數優化設計的方法,為發動機前端附件驅動系統的旋轉振動控制提供了參考。

圖2 從動輪與其附件軸連接示意圖Fig.2 Schematic of the connection in OWC

1.1 旋轉振動系統的建模

有單向離合器裝置的三輪-帶SBAD系統結構示意圖見圖1:該系統中包括主動輪1、從動輪2、張緊輪3和張緊臂等元件;主動輪順時針旋轉,通過多楔帶驅動從動輪和張緊輪;從動輪通過單向離合器、扭轉彈簧、與附件軸相連,其連接示意圖見圖2。

圖1中,θi為張緊臂的轉角;(Xi,Yi)為張緊臂支點坐標;Li,Ii分別為張緊臂的長度和張緊器繞其支點旋轉的轉動慣量;(Xi,Yi)(i=1,2,3)為輪 i旋轉中心坐標;Bi(i=1,2,3)表示帶段 i;Ri,θi,Ii(i=1,2,3)分別為輪i的半徑、轉角和繞其旋轉中心的轉動慣量;θa,Ia分別為附件軸的轉角和附件軸繞其旋轉軸中心的轉動慣量;KSP為單向離合器的彈簧剛度。另外,張緊器的動態力學特性參數用彈簧剛度Kt和等效粘性阻尼C表示。

模型假設[1-6]:帶的物理特性一致,以準靜態方式伸縮;除張緊輪外,其它輪和張緊臂作定軸轉動;帶在輪上不發生滑移;不考慮帶旋轉振動與帶橫向振動(垂直于帶的速度方向)的耦合。利用Hamilton原理建立從動輪、附件軸、張緊輪及張緊臂的運動方程分別為:

(1)從動輪運動方程:

(2)附件軸運動方程:

(3)張緊輪運動方程:

方程(1)~(3)中,Qi(i=2,3)為輪 i的負載;Ci(i=1,2,3)為各輪旋轉軸處的粘性阻尼(Ci=0.006 Nm·s)[10];g(δθ)為單向離合器彈簧扭矩,其計算式為:

其中:δθ為從動輪與附件軸的轉角差(即δθ=θ2-θa)。

為方便對系統動態響應進行迭代求解,將單向離合器彈簧扭矩用雙曲正切函數表達成連續函數的形式,即 g(δθ)=0.5KSPδθ[1+tanh(εδθ],ε 取 10 000[9]。

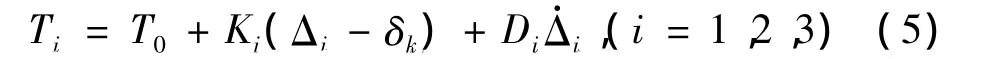

方程(1)、(3)中,Ti為帶段i的張力,其計算式為:

式中:T0為帶的初始張力;Ki為帶段i的縱向彈性剛度,Ki=EA/Li,其中EA為帶的縱向彈性模量;Di為帶段i的阻尼,Di=ηKi,η為帶的阻尼剛度比,η取0.001 2[11]。式(6)中,KP(i)=EA/(Riβi)為輪 i包角處帶段的彈性剛度,βi為帶在輪i上的包角。

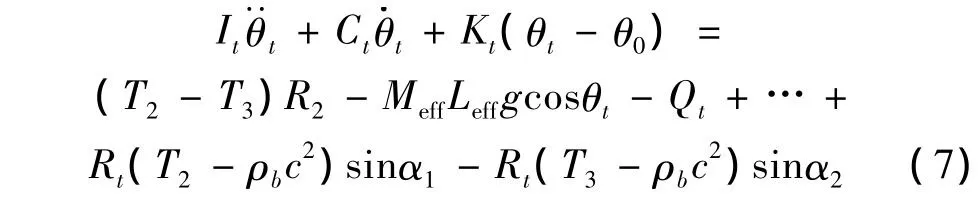

(4)張緊臂運動方程:

其中:Meff為張緊器總質量;Leff為張緊器質心到張緊臂支點的長度;Qt為張緊器彈簧的預載;θ0為張緊器的安裝角度,定義為系統靜態時正X方向逆時針旋轉到張緊臂的轉角;ρb為帶的線密度;c為皮帶縱向運動的速度;αi(i=1,2)為張緊臂與張緊輪相鄰帶段的夾角(見圖1),其表達式為:

其中:Li(i=1,2,3)為帶段 Bi(i=1,2,3)的長度。L2,L3及張緊輪中心坐標(X3,Y3)均為張緊臂角度 θt的函數:

1.2 系統動態特性的求解

由方程(1)~(3)、(7)描述的系統運動方程為非線性常微分方程組,可采用數值解法求解系統的動態響應。本文采用Gear數值解法(以下簡稱Gear法)計算系統動態響應,相對4-5階Runge-Kutta數值解法,Gear法能更快地得到方程的解[5]。

設系統中各元件的動態響應x=[θt,t,θ2,2,θa,a,θ3,3]T,將動態響應初始值x0=[θ0,0,0,0,0,0,0,0]T代入與 Gear法對應的ode15s函數中,可計算出系統各元件的動態響應。其中,θ0為張緊臂的初始角。

在求出系統的動態響應后,將各輪的角度和角速度波動值代入由式(5)、式(6)組成的方程組中,可以算出所有帶段的動態張力。

帶-輪間的滑移率用帶與輪之間的相對速度來描述,其計算式為[13]:

其中,Γi為帶與輪i間的滑移率;VB為帶的縱向速度,由于張緊輪上沒有負載的作用,VB可用張緊輪節圓半徑上的線速度來表示,即VB=3R3,其中3為張緊輪的角速度;Vi為輪i節圓半徑上的線速度,Vi=iRi,其中i為輪i的角速度。

2 SBAD系統旋轉振動動態特性分析

張緊器參數對SBAD系統旋轉振動特性的影響已有研究[10-12]。因此,本節的主要內容是計算和研究有/無單向離合器裝置,及單向離合器的附件軸與從動輪轉動慣量比(以下簡稱慣量比,用α表示,α=Ia/I2,Ia為單向離合器附件軸的轉動慣量)和彈簧剛度對SBAD系統旋轉振動動態特性的影響。

2.1 系統模型參數

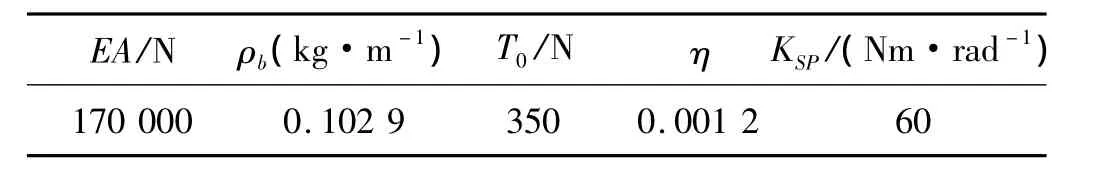

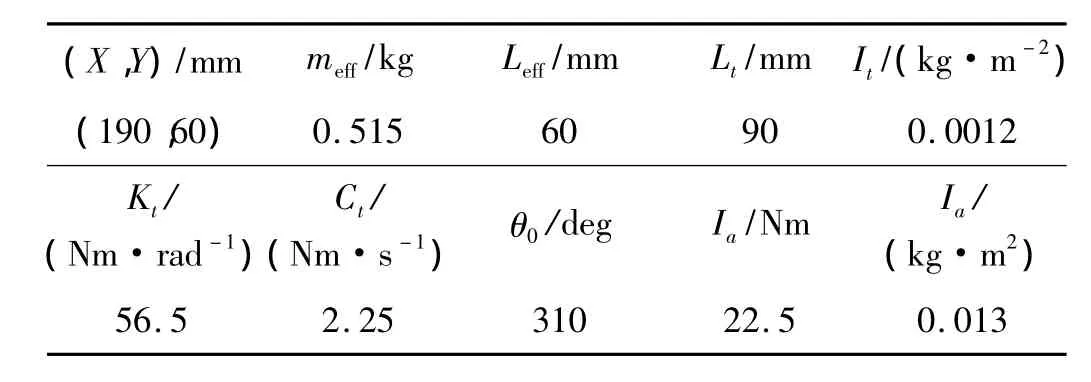

系統激勵為主動輪的角度波動(單位為rad)。假設主動輪轉速為500 r/min時,主動輪的角度波動為0.002sin(2ωt),其中 ω 為系統的激勵圓頻率(ω=2π500/60)。系統中其它參數見表1~表3。

表1 多楔帶和單向離合器的參數Tab.1 Parameters of the belt and OWC

表2 SBAD系統中各輪的參數Tab.2 Parameters of the pulleys in the SBADs

表3 張緊器的參數Tab.3 Parameters of the tensioner

2.2 有/無單向離合器裝置對系統動態特性影響

有、無單向離合器裝置時,SBAD系統旋轉振動的動態特性計算值見圖3。

由圖3(a)可見,SBAD系統中加入單向離合器裝置后,張緊臂和從動輪的角度波動幅值均減小,且張緊臂的角度波動幅值減小最明顯,由1.65 deg減小到0.24 deg;由圖3(b)可見,帶段 B1,B2的動態張力波動幅值也明顯減小;由圖3(c)可見,帶-從動輪間的滑移率由0.08 減小到 0.03,減小了 62.5%。因此,SBAD系統中增加單向離合器裝置后,能有效地改善系統旋轉振動的動態特性,對于控制整個SBAD系統的振動和噪聲有積極意義。

2.3 單向離合器參數對系統動態特性的影響

研究單向離合器參數對系統動態特性的影響是單向離合器與SBAD系統匹配設計和系統振動控制的基礎。本小節將從單向離合器的彈簧剛度、附件軸與從動輪轉動慣量比等方面,研究不同單向離合器參數下,SBAD系統張緊臂的角度波動、單向離合器彈簧的扭矩、帶段B1的動態張力和帶-從動輪間的滑移率的變化,從而為單向離合器參數的優化設計提供參考。

圖3 有、無單向離合器裝置對SBAD系統動態特性的影響(注:‘A’表示有單向離合器裝置;‘B’表示無單向離合器裝置)Fig.3 Comparison of the dynamic characteristics for the SBADs with or without an OWC

2.3.1 單向離合器彈簧剛度的影響

單向離合器彈簧剛度不同時,SBAD系統旋轉振動的動態特性的計算值見圖4。由圖4可見,隨著單向離合器彈簧剛度的增加,系統的動態響應均先減小后增大。由圖4(b)、4(d)可看出,單向離合器彈簧剛度較小或較大時,帶段B1的張力波動幅值、帶-從動輪間的滑移率均較大。這將降低輪軸的使用壽命和加劇帶的磨損。

另外,由圖4(c)可見,單向離合器彈簧剛度較小或較大時,離合器均處在結合、分離交替的狀態,系統的非線性振動較明顯;單向離合器彈簧剛度較小時,彈簧扭矩幅值較大,說明單向離合器彈簧的轉角幅值也較大,這容易引起單向離合器彈簧的疲勞失效;而單向離合器彈簧剛度較大時,從動輪與附件軸間通過離合器近似剛性連接,單向離合器沒有起到解耦SBAD系統與大慣量轉子的作用。因此,合理設計單向離合器彈簧剛度的大小,是單向離合器裝置與SBAD系統匹配設計的關鍵。

2.3.2 單向離合器轉動慣量比的影響

單向離合器具有不同轉動慣量比時,SBAD系統旋轉振動動態特性的計算值見圖5。

由圖5可見,隨著轉動慣量比的增加,系統的動態響應先減小后增大。轉動慣量比太大時,系統的非線性振動特性非常明顯,且圖5(a)中張緊臂的角度波動幅值、圖5(b)中帶段B1的動態張力波動幅值、圖5(c)中單向離合器彈簧扭矩幅值都很大。因此,合理設計附件軸慣量的大小,對SBAD系統振動控制和節能方面均有較大實際意義。

3 單向離合器參數優化設計

在圖4(b)和圖4(c)、圖5(b)和圖5(c)中,帶段B1的動態張力和單向離合器彈簧扭矩隨單向離合器彈簧剛度、慣量比的變化趨勢均相同。因此,為簡化優化過程,本文只選擇張緊臂角度波動幅值、單向離合器彈簧扭矩波動幅值、帶-從動輪間的滑移率幅值最小為優化目標,對單向離合器彈簧剛度和附件軸轉動慣量兩個參數進行優化設計。單向離合器參數的優化數學模型為:

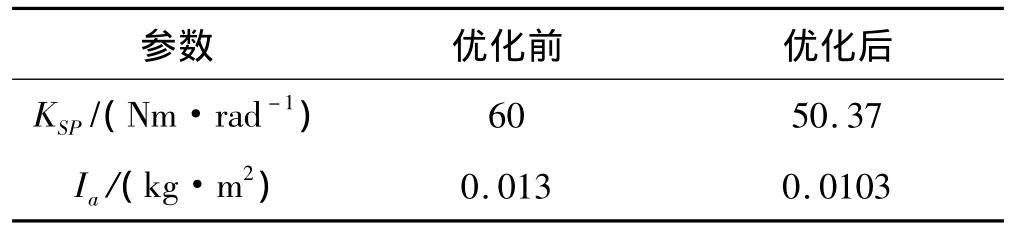

優化模型(11)屬于多目標下的非線性優化問題,可用Matlab中的fminimax函數求解。優化前后的單向離合器參數見表4。

表4 優化前后系統參數對比Tab.4 Comparison of the initial and optimized parameters

SBAD系統優化前后張緊臂的角度波動、單向離合器的彈簧扭矩、帶-從動輪間的滑移率隨時間的變化關系見圖6。

由圖6(a)可見,采用優化的單向離合器參數后,張緊臂的角度波動幅值由0.185deg降為0.155deg,降低了16.2%;圖6(b)中,單向離合器彈簧扭矩波動幅值由1.40 降為 1.17,降低了 16.4%;圖 6(c)中,帶 - 從動輪間的滑移率幅值由0.035降為0.029,降低了17.1%。因此,采用優化后的單向離合器參數,SBAD系統的旋轉振動動態響應得到了較大的改善,從而有利于控制SBAD系統的振動和噪聲。

圖6 優化前后系統的動態特性對比Fig.6 Comparison of the dynamic characteristics with the initial and optimized parameters

4 結論

(1)建立了有單向離合器裝置的三輪-多楔帶SBAD系統非線性旋轉振動模型,采用 Matlab中的Gear數值微分算法計算系統的動態響應。SBAD系統中增加單向離合器裝置后,系統的動態特性均明顯改善;單向離合器彈簧剛度和慣量比過小或過大時,SBAD系統中各元件均表現出較強的非線性振動特性,且動態響應較大。

(2)建立了單向離合器彈簧剛度和附件軸轉動慣量的優化設計數學模型,優化結果表明,參數優化后的SBAD系統中,張緊臂的角度波動幅值降低了16.2%;單向離合器彈簧扭矩波動幅值降低了16.4%;帶-從動輪間的滑移率幅值降低了17.1%。

由于目前國內單向離合器在附件驅動系統中的應用較少,實驗力量較薄弱,本文中的理論計算結果尚待實驗驗證,需深入研究以完善理論模型。文中單向離合器裝置三輪-多楔帶傳動系統的建模、動態特性求解及參數優化設計的方法,為發動機前端附件驅動系統的旋轉振動控制提供了參考。

[1]Hwang S J,Perkins N C,Ulsoy A G,et al.Rotational response and slip prediction of serpentine belt drives systems[J].ASME Journal of Vibration and Acoustics,1994,116:71-78.

[2]Xu J,Antchak J.New technology to improve the performance of front end accessory drive system[J].SAE Paper,2004-01-3017.

[3]Zeng X K,Shangguan W B.Experimental investigation on dynamic characteristics of a FEAD system:Affected by serpentine belt length[J].Applied Mechanics and Materials,2010,34-35:533-537.

[4]Beikmann R S,Perkins N C,Ulsoy A G.Free vibration of serpentine belt drive systems[J].Journal of Vibration and Acoustics,1996,118(4):406 -413.

[5]韋廣梅,王德滿,朱應敏.一類剛性常微分方程組初值問題中Gear算法的應用[J].內蒙古工業大學學報,2000,19(3):166-171.

[6]Zeng X K,Shangguan W B.Experimental and calculation analysis of rotational vibration for an engine front end accessory drive system[J].SAE paper,2011-01-1534.

[7]KingR, Monahan R. Alternatorpulley with integral overrunning clutch for reduction of belt noise[J].SAE,1999-01-0643.

[8]Balaji R,Mockensturm E M.Dynamic analysis of a front-end accessory drive with a decoupler/isolator[J].Int.J.Vehicle Design,2005,39:208 -231.

[9]Zhu F R,Parker R G.Non-linear dynamics of a one-way clutch in belt-pulley systems[J].Journal of Sound and Vibration,2005,279:285-308.

[10]Leamy M J,Perkins N C.Nonlinear periodic response of engine accessory drives with dry friction tensioners[J].ASME,Journal of Vibration and Acoustics,1998,120:909-916.

[11]Kraver T C,Fan G W,Shah J J.Complex modal analysis of a flat belt pulley system with belt damping and coulombdamped tensioner[J].Journal of Mechanical Design,1996,118:306-311.

[12]上官文斌,王紅云,張 智.多楔帶傳動系統振動建模及帶段橫向振動控制的研究[J].振動工程學報,2009,22(3):250-255.

[13]Meckstroth R J.Accessory drive belt/pulley friction test[J].SAE Paper,1998,980837.