淺談衛生陶瓷產業的綜合節能減排技術*

劉德振 袁昌華 杜心華 郭和琴

(宜昌長江陶瓷有限責任公司 湖北宜昌 443300)

淺談衛生陶瓷產業的綜合節能減排技術*

劉德振 袁昌華 杜心華 郭和琴

(宜昌長江陶瓷有限責任公司 湖北宜昌 443300)

主要介紹了衛生陶瓷行業節能改造所采用的途徑、內容、工藝技術和特點,以及通過這些改造措施可達到每年節約標煤近20%,每年減少一氧化碳排放量3%、二氧化碳排放量1%,這對節能減排及環境保護起到積極作用。

衛生陶瓷 綜合改造 節能減排

1 概述

傳統衛生陶瓷行業是高能耗產業。其窯爐主要采用的是重質耐火材料,耗能比較高,同時窯爐的煙氣及余熱沒有回收利用,不但使大量的熱能隨煙氣從煙囪排出,而且由于窯爐外壁的熱輻射對流使大量的熱散失于周圍環境中,同時燃料在燃燒過程中會產生更多的廢氣,污染環境。過度排污造成能源的浪費,衛生陶瓷生產企業綜合能耗高,排放物污染嚴重。此外,目前國內外市場燃煤、燃氣供應緊張,價格居高不下,嚴重制約了衛生陶瓷生產企業的健康發展。為進一步提高陶瓷工業窯爐熱效率,降低生產綜合能耗,做好節能減排工作,可采用新型窯爐墻體保溫材料,以減少窯爐的熱量損失,提高熱效率和燃料的利用率;同時將燒成窯爐余熱用于陶瓷半成品干燥,可替代其它供暖設備,達到節能降耗的目的,以提高能源綜合利用率。

通過以上方式進行節能改造,每年可節約標煤約20%;每年可減少一氧化碳可排放量3%,二氧化硫排放量1%,既可以降低生產成本,又達到了清潔生產、改善環境的目的。

2 節能改造主要途徑

1)將燒成窯爐余熱應用到成形車間進行陶瓷半成品干燥,并對窯爐的燃燒工藝進行改造,可使窯爐的余熱得到充分的再利用。

2)采用電機變頻技術、電抗節電技術等措施達到節能的目的,從而保證生產長期安全、穩定、高效節能、優化運行、經濟合理。

3 節能改造主要內容

根據目前衛生陶瓷生產企業設備、工藝的運行情況、能源消耗情況進行分析,節能改造主要可采取窯爐綜合改造,余熱綜合利用以及電機變頻、電抗節電技術等3項措施。

3.1 余熱綜合利用

陶瓷窯爐余熱的特點是量較大,溫度不高,純凈無雜質,不含水分,將燒成窯爐余熱利用到成形車間進行陶瓷半成品干燥,停止鍋爐或其他方式供暖,從而保證生產長期安全、穩定、高效節能、優化運行、經濟合理。

3.2 窯爐綜合改造

陶瓷窯爐改造可采用新型窯爐墻體保溫材料,高速調溫燒嘴以及富氧燃燒技術等措施,以提高窯爐的使用性能,增強窯爐保溫性能,從而提高窯爐的余熱利用率。

3.3 電機變頻啟動調速及電抗節能技術

將窯爐的排煙風機、余熱風機的拖動電機以及球磨機拖動電機改用變頻器,實現電機無級調速控制。采用電抗濾波增效節能技術提高企業的整體電耗控制水平,降低總電耗量。

4 工藝技術要求及特點

4.1 余熱的收集及利用

隧道窯余熱利用可通過旋風加壓的方法進行收集,進行2~3次再利用。

4.1.1 窯頭煙氣的收集利用

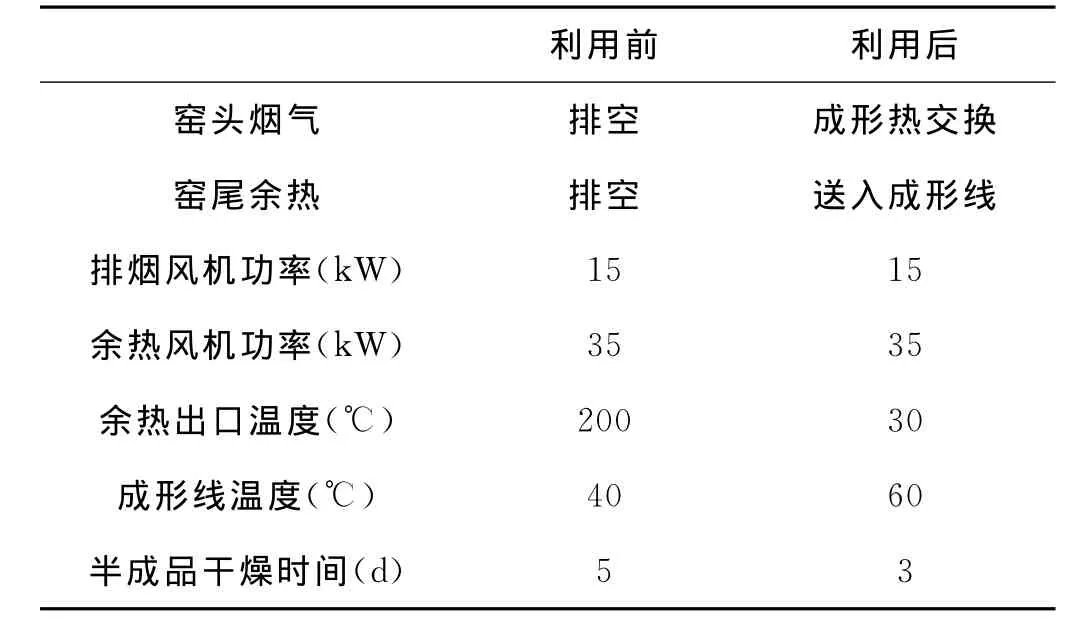

利用窯頭排煙風機將煙氣輸送到成形車間的成形線進行熱交換后排空。

4.1.2 窯尾余熱的收集利用

利用窯尾余熱風機將余熱輸送到成形車間將熱量直接排放到成形線上。

4.1.3 出口溫度控制

煙氣出口溫度約為200℃,進行熱交換后出口溫度約為30℃,正常運行時成形線溫度可保持在60℃。

4.1.4 余熱利用的技術特點

窯頭煙氣、窯尾余熱被利用前均是通過排煙風機和余熱風機排空,在余熱利用后不需要增加風機功率就能將余熱送入成形車間。

將散熱管道(可自制)均勻分布在成形生產線上,使車間熱量分布均勻;同時各管道間安裝有調節閘板,可根據需要進行溫度調節,對提高半成品質量、產量起到積極的作用。

表1 余熱利用前后比較

4.2 窯爐綜合改造

4.2.1 采用新型窯爐墻體保溫材料

傳統陶瓷窯爐采用的是重質耐火材料,窯爐供熱效率低,且存在保溫方面的缺陷,散熱嚴重,能耗較高。將現有陶瓷窯爐改造為節能保溫型高效率的窯爐;采用新型窯爐墻體保溫材料,主要是輕質隔熱保溫材料,它是集高效、薄層、隔熱保溫、裝飾、防水、防火、防腐、絕緣于一體的新型節能反射隔熱保溫材料。輕質隔熱保溫材料的絕熱等級可達到R-30.1,熱反射率為90%,導熱系數為0.04 W/m·K,能有效抑制輻射熱和傳導熱,隔熱抑制效率可達90%左右。

4.2.2 采用高速調溫燒嘴

高速調溫燒嘴的特點是燒嘴的燃燒氣體出口速度可達100 m/s以上,通過摻入二次空氣使出口的燃燒氣體溫度降低到與工件加熱溫度相接近的溫度。因此,采用高速調溫燒嘴可強化對流傳熱,加強爐內氣流循環、確保爐溫均勻、降低火焰與工件間的溫度差,對提高工件加熱質量和節能起到積極的作用。

1)采用高速調溫燒嘴,可節能15%~30%。

2)燃料產物噴出的速度可達100 m/s以上,加強對流傳熱,確保爐溫均勻(最大溫差在±10℃以內),可縮短燒成時間,提高產品質量。

3)燃燒完全,對環境污染小,煙氣中一氧化碳含量低于0.1%,可直接排放。

4)燒嘴噴出燃燒產物的溫度為120~1 650℃,可任意調節,氣氛也可調節,能滿足氧化氣氛、中性氣氛和還原氣氛,能適應各類燃氣窯爐的要求。

沖突發生后,一師校長經亨頤堅定地支持公民團的正義舉動,直到省議會最后被迫取消這個自己給自己加薪的“議案”為止。姜丹書說,“一般民眾敢怒而不敢言,此時一師多數學生聯合他校同志,赴會旁聽,意在臨視,難免沖突,卒以打銷,人心大快。其影響及于江蘇省議會潛泯此議。……是役也,茶肆清談,稱為‘第一師范打省議會’。”在這次運動中,魏金枝是積極的參與者。

5)空間燃燒熱值達4.2×108kJ/m3時,高溫系數在0.9以上,最高火焰溫度可達1 800℃以上。

4.2.3 采用富氧燃燒技術

富氧燃燒是近代燃燒技術的新突破,它是燃料在注入的富氧空氣中充分燃燒,熱輻射迅速增強的技術。其節能潛力巨大,煙塵在富氧中轉化成熱能,由于燃燒充分,促進了生產率、產品質量的提高。發達國家稱該技術為“資源的創造性技術”,并已經在燃燒的各個領域開始應用。

4.2.3.1 充分合理地燃燒

常規的燃燒過程都存在著不足之處,如局部缺氧會產生不完全燃燒,火焰溫度偏低也會產生不完全燃燒,可燃物質變成煙塵被排放掉,既浪費能源,又造成大氣污染。富氧燃燒針對缺氧區,局部增氧,使燃燒更加充分,火焰溫度提高,輻射強度大幅提升,從而使熱能的利用率大幅提高。

4.2.3.2 氧濃度提高,燃料的燃點溫度下降

燃料的燃點溫度隨氧濃度的增加而下降。提高空氣中的氧濃度,可使燃料更容易燃燒,同時爐溫升高,燃料也更容易燃燒充分,煙塵在富氧中轉化成為熱能。

富氧燃燒技術可以使火焰溫度提高,燃燒反應過程穩定。火焰溫度與節能效率密切相關,火焰溫度提高,可促進整個燃燒體(爐膛)溫度上升。受熱物質主要依靠熱輻射獲得熱能,輻射強度與溫度的四次方成正比,爐膛溫度上升幅度不大,但熱輻射強度大幅提高,受熱物質更容易獲得熱量,熱效率大幅提高。

4.2.3.4 減少鼓風機進風量和高溫煙氣的排放量,可降低熱能損失

空氣中氧氣的含量為20.94%,氮氣含量為78.097%。在燃燒過程中,氮氣帶走了大量熱量,采用富氧燃燒后可減少進風量20%~35%,既減少了熱能的流失,又使排煙溫度下降50~100℃。

4.3 電機變頻啟動調速節能及電抗節電技術

現使用電機均采用直接啟動、星-三角啟動、自耦降壓啟動等傳統電動啟動方式,這些啟動方式具有結構簡單,造價低的優點,但存在啟動方式固定、單一,可靠性差,效率低等缺點。

將窯爐的風機以及球磨機的拖動電機使用變頻器,進行節能改造,實現電機無級調速控制,整體提高企業的電耗控制水平。一般可采用F1000-G變頻調速技術,該技術對設備保持平衡穩定的拖動力矩,提供與車速、負荷同等的動力,可達到保證質量、節能降耗的目的。

抽余熱風機、抽煙風機及鼓風機等通過變頻調速后:①有效控制進風量,減少熱損失;②有效控制煙氣、余熱抽出量,便于合理利用;③降低電耗。

通過電機變頻改造后可節約電能20%。采用電抗濾波增效節能器可使總電耗降低,節約電能10%。

5 結論

衛生陶瓷行業節能減排的重點是陶瓷窯爐綜合改造以及電器設備的改造,在保持原生產能力不變的情況下,降低生產裝置能耗,以達到節能環保的目的。在改造中充分考慮能量的合理利用,采用國家指標和行業內的先進生產工藝,增強企業發展后勁,提高競爭力,是占領國內外市場的需要。

總之,衛生陶瓷行業節能減排是必要的,有效利用余熱、余壓,降低生產裝置能耗的技術方案是可行的,其投資風險較小,具有較好的經濟效益和社會效益。

TQ174.6

:A

:1002-2872(2012)09-0016-02

劉德振(1965-),大專,高級工程師;主要從事衛生陶瓷的工藝技術研究。