煉油廠環(huán)烷酸腐蝕及相應(yīng)緩蝕劑的研究進展

高 濱

(中海瀝青股份有限公司,山東 濱州 256601)

煉油廠環(huán)烷酸腐蝕及相應(yīng)緩蝕劑的研究進展

高 濱

(中海瀝青股份有限公司,山東 濱州 256601)

分析了煉油工業(yè)中環(huán)烷酸腐蝕的影響因素,闡述了抑制環(huán)烷酸腐蝕的主要措施,并在此基礎(chǔ)上詳細介紹了環(huán)烷酸緩蝕劑的研究進展。

環(huán)烷酸;腐蝕;緩蝕劑

隨著老油田開采時間的加長和三次采油技術(shù)的提高,我國原油已呈現(xiàn)出逐年變重的趨勢,其酸值不斷提高,而對原油加工設(shè)備的腐蝕也越來越嚴重。因此,熟悉和掌握環(huán)烷酸的特性、在原油中的分布、對加工設(shè)備的腐蝕特點以及如何控制其腐蝕的方法,有助于原油加工企業(yè)采取適當?shù)姆雷o措施,降低環(huán)烷酸對加工設(shè)備腐蝕,延長設(shè)備的使用壽命,提高原油加工裝置的運轉(zhuǎn)周期,從而使企業(yè)經(jīng)濟效益得到提高。

1 環(huán)烷酸腐蝕的影響因素及防腐措施

1.1 環(huán)烷酸的特性

環(huán)烷酸是一種存在于石油中的含飽和環(huán)狀結(jié)構(gòu)的有機酸,通式為CnHn+zO2,其中n為碳原子數(shù),z為0或負整數(shù)。環(huán)烷酸相對分子質(zhì)量越小,其沸點越低,酸值越大,酸性也越強。環(huán)烷酸幾乎不溶于水,但易溶于油品、苯等有機溶劑。在原油常減壓蒸餾過程中,不同相對分子質(zhì)量的環(huán)烷酸,隨著和它沸點相近的餾分一同氣化或冷凝,并溶于該餾分中,從而使該餾分對設(shè)備具有腐蝕作用。環(huán)烷酸對設(shè)備的腐蝕機理為,環(huán)烷酸與金屬設(shè)備表面的鐵反應(yīng)生成油溶性的環(huán)烷酸鐵,從而造成設(shè)備的腐蝕。

1.2 環(huán)烷酸在原油中的分布

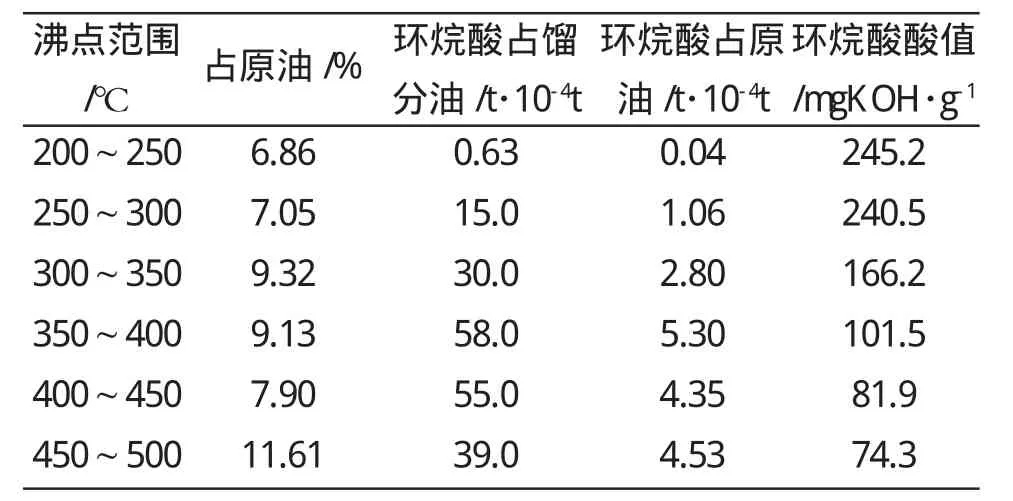

一般認為,石油中小于八個碳原子的羧基酸多為脂肪酸,但石油中的脂肪酸含量很少,主要是環(huán)烷酸,環(huán)烷酸約占石油酸性含氧化合物的90%左右,環(huán)烷酸的含量因石油產(chǎn)地和原油類型不同而異。石蠟基原油中的環(huán)烷酸含量較少,中間基和環(huán)烷基中的環(huán)烷酸含量較多。環(huán)烷酸一般在中間餾分(沸程約為250~400℃)含量最高,例如我國克拉瑪依原油在沸程250~400℃范圍內(nèi)的餾分中環(huán)烷酸含量最高,而環(huán)烷酸的酸值則隨餾分沸程升高(或相對分子質(zhì)量增大)而降低(見表1)[1]。

表1 克拉瑪依混合原油各餾分的環(huán)烷酸含量

1.3 環(huán)烷酸腐蝕的影響因素

環(huán)烷酸對原油加工設(shè)備的腐蝕與酸值、溫度、流速、原油硫含量以及設(shè)備的材料有關(guān)。原油中環(huán)烷酸含量越高,越容易造成設(shè)備的環(huán)烷酸腐蝕,原油的總酸值大于0.5mgKOH/g時,就會對常減壓蒸餾裝置中的設(shè)備造成環(huán)烷酸腐蝕。發(fā)生環(huán)烷酸腐蝕的溫度一般在200~400℃之間[2],在更低或更高的溫度下環(huán)烷酸腐蝕速率很低;而在餾分冷凝點,環(huán)烷酸腐蝕最為嚴重。流速對環(huán)烷酸的腐蝕影響也很大,在沒有湍流的情況下,流速小于26m/s時,環(huán)烷酸腐蝕速率很小;流速大于30m/s時,環(huán)烷酸腐蝕速率隨流速的增加而接近線性增加;而在出現(xiàn)湍流的部位則極易造成環(huán)烷酸腐蝕。原油硫含量的多少也影響環(huán)烷酸的腐蝕,高硫含量能抑制環(huán)烷酸的腐蝕,而低硫高酸值原油的腐蝕性可能更強。環(huán)烷酸對不同鋼材的腐蝕程度不同,據(jù)文獻[3]報道,合金鋼抗腐蝕性比碳鋼好,其中含鉬不銹鋼和滲鋁鋼具有較好的抗環(huán)烷酸腐蝕的特性。

1.4 環(huán)烷酸腐蝕的防腐措施

環(huán)烷酸腐蝕的控制方法主要有5種:

(1)采用耐蝕合金,如317不銹鋼,這種方法在短期內(nèi)可控制環(huán)烷酸腐蝕,但當原油的性質(zhì)和來源發(fā)生變化時,環(huán)烷酸腐蝕仍可能發(fā)生;(2)將不同原油混煉,選用低酸值原油和高酸值原油混合,使原油總酸值降低至臨界酸值以下;(3)加堿中和原油中的酸,在加堿中和環(huán)烷酸的過程中,由于生成的環(huán)烷酸鈉鹽難于溶解,容易引起后續(xù)加工催化裂化過程中的催化劑中毒;(4)原油脫酸,如加氫脫酸及萃取法脫酸等;(5)加注緩蝕劑,這是煉化設(shè)備材料升級換代前的最佳處理方法,既可處理酸值更高的原油,又可直接對被腐蝕部位進行保護,并且可改善操作條件。

因此,就以上5種方法的經(jīng)濟性及應(yīng)用可靠性而言,加注緩蝕劑是一種較為理想的方法[4]。

2 國內(nèi)外環(huán)烷酸緩蝕劑的研究現(xiàn)狀

采用化學(xué)處理劑抑制環(huán)烷酸腐蝕的方法較多,歸納起來其原理不外乎兩種;一是加入的化學(xué)物質(zhì)與環(huán)烷酸反應(yīng)生成不具腐蝕性的油溶性產(chǎn)物;另一種是加入的化學(xué)物質(zhì)與金屬鐵生成油不溶物,吸附在金屬表面,形成一層保護膜[5]。環(huán)烷酸緩蝕劑按酸堿性可粗略分為中和型和非中和型,前者多為有機胺,主要用于抑制氣相腐蝕,后者用于形成保護膜,以避免金屬表面與腐蝕物接觸。而按化合物的類型可將環(huán)烷酸緩蝕劑分為三大類:一是磷系緩蝕劑,二是非磷系緩蝕劑,三是混合型緩蝕劑,這是比較常見的分類方法。

2.1 磷系緩蝕劑

磷系緩蝕劑是指含磷酸或亞磷酸基的有機化合物,主要有以下幾種:

磷酸酯類:高延敏、徐永祥等[6]研究了磷酸三苯酯、磷酸三乙酯等在環(huán)烷酸腐蝕體系中的緩蝕性能,發(fā)現(xiàn)磷酸酯緩蝕劑具有很好的后效性,其中磷酸三乙酯效果最好。

磷酸三烷基酯/磷酸鹽堿土金屬-酚鹽硫醚:這是James.C.E[4]針對原油煉制過程中環(huán)烷酸和高溫硫的聯(lián)合腐蝕而研制出的一種磷系緩蝕劑。通常情況下,磷酸三烷基酯的三烷基部分主要選用丁基,這與磷酸三丁酯更適合于商業(yè)應(yīng)用有關(guān)。這種緩蝕劑的組成為(%):Ca 1.65,P 1.03,S 3.2。依據(jù)磷酸鈣-酚鹽硫醚(CaPPS)和磷酸三丁酯(TBP)的匹配不同,對碳鋼在含有Kodak環(huán)烷酸的烷烴油中的腐蝕速率,分別由 2.62mm/a(空白)降至 0.78mm/a、0.84mm/a及 1.18mm/a。

亞磷酸芳基酯:該緩蝕劑是針對原油煉制過程中環(huán)烷酸與硫化物的高溫腐蝕而開發(fā)的,涉及到的硫化物有硫化氫、硫醇、元素硫、一硫、二硫、多硫化物及苯硫酚等[7]。這種緩蝕劑包括:亞磷酸三苯酯、亞磷酸二苯酯、亞磷酸二苯基異癸酯、亞磷酸二苯基異辛酯、亞磷酸苯基二異辛酯及它們的混合物。高延敏、曹殿珍等[8]采用靜態(tài)掛片法考察了亞磷酸三苯酯在環(huán)烷酸腐蝕體系中的緩蝕性能,結(jié)果表明,亞磷酸三苯酯具有很好的緩蝕性能,它可以在金屬表面形成致密的膜,此膜具有很好的后效性和附著力。

硫代(亞)磷酸酯:這類緩蝕劑主要包括有(一硫代、二硫代、三硫代)單烷基、雙烷基、三烷基磷酸酯等成分,其中部分酯中含有一個或兩個酸性羥基,這部分酯可以用陽離子銨來中和。它們適用于原油總酸值大于0.2的烴類化合物環(huán)境,在200~400℃下對蒸餾塔、塔盤、泵閥、管路及設(shè)備腐蝕進行保護。實驗室內(nèi)的評價結(jié)果表明,在260℃、原油總酸值為12的Terrestic原油中,加入0.05%未中和的硫代磷酸鹽的硫代酯,可使碳鋼的腐蝕速率由3.18mm/a降至0.31mm/a,緩蝕率達到90%。而同等實驗條件下的Nalco5180的腐蝕速率為2.51mm/a[4]。

2.2 非磷系緩蝕劑

非磷系緩蝕劑指的是一些含氮、硫等元素的有機化合物,主要有以下幾種:

有機聚硫化物:該緩蝕劑由烯烴多硫化物、萜烯多硫化物等組成,其中的硫含量為10%~60%(質(zhì)量比),優(yōu)先的相對分子質(zhì)量范圍在300~600之間。Philip.R.P對該種緩蝕劑在帶有攪拌的高溫高壓釜中實驗后發(fā)現(xiàn),在204℃、酸值為11mgKOH/g、加有4%H2S的氮氣保護、油流速度大于3.048m/s的實驗條件下,脂環(huán)族聚硫化物比脂肪族聚硫化物具有更高的緩蝕效果,而咪唑啉緩蝕劑則不適合于這種環(huán)境[4]。

磺化烷基酚:磺化烷基酚是一類可用來抑制原油、汽油餾分、輕質(zhì)潤滑油、常壓塔底和減壓塔底中環(huán)烷酸腐蝕的緩蝕劑,適用于200~400℃的環(huán)境[9]。通常情況下,烷基取代酚部分大約有70%可以被磺化。磺酸化壬基酚(NPSA)對于抑制環(huán)烷酸腐蝕更有效,它的磺化程度可達到80%。與聚硫化物相同,在Fe含量達到10~20mg/L的原油中加注這種緩蝕劑,不會引起后續(xù)深加工過程中的催化劑中毒。

巰基三嗪化合物、脂肪酸氨基酰胺、N,N-二羥乙基哌嗪、環(huán)烷酸酰胺、環(huán)烷酸咪唑啉、二酰胺、肉桂醛及酰胺-咪唑啉等化合物/混合物可對煉化設(shè)備進行保護。這些緩蝕劑在金屬表面雖有極好的成膜性,但由于其熱穩(wěn)定性較差,一般僅在低溫下使用[10]。

2.3 混合型緩蝕劑

將兩種或兩種以上具有中和或緩蝕作用的化合物混合到一起,具有相互協(xié)同作用的緩蝕劑稱混合型緩蝕劑,主要有以下幾種:

磷酸酯-胺:該緩蝕劑能在煉油裝置的表面形成一層粘著力很強的保護膜,胺具有中和作用,穩(wěn)定保護膜并能防止因磷而引起的催化劑中毒現(xiàn)象。在316~400℃下,該緩蝕劑可在煉油裝置的轉(zhuǎn)油線及塔壁上形成一層粘結(jié)力很強的保護膜。其膜分子主要是不溶性磷酸鐵鹽,由于Fe-P原子間的高結(jié)合強度,使得所生成絡(luò)合物非常穩(wěn)定。這種緩蝕劑在美國東海岸煉油廠的現(xiàn)場試驗表明,劑量減至25mg/L,即可起到很好的緩蝕作用。向減壓塔中長時間注射這種緩蝕劑,可使重質(zhì)真空汽油循環(huán)泵的清洗周期從2~3d延長到6個月[11]。

磷酸酯-有機多硫化合物:該混合型緩蝕劑適于流體流速為1.5~75.0m/s環(huán)境下,二者的重量比為1∶1~4∶1,加入硫化物是為了增強磷酸酯在高溫下的緩蝕效能,磷酸酯加入量為5~500mg/kg油,有機多硫化物加入量為20~2000mg/kg油[12]。同時還有苯并三唑-十二烷基二甲基胺、硫代磷酸酯-咪唑啉等。

從以上可知,在抑制高溫環(huán)烷酸腐蝕的緩蝕劑產(chǎn)品中,磷系好于非磷系,但以混合型最為有效,所以如何找出一種高效的磷系緩蝕劑組成混合型緩蝕劑是研究的重點,同時還應(yīng)密切注意它是否會引起深加工中的催化劑中毒。

3 結(jié)語

3.1 環(huán)烷酸腐蝕已是煉廠目前亟需解決的問題,各煉油企業(yè)可根據(jù)環(huán)烷酸的腐蝕特點,采取優(yōu)化操作條件、選擇合適的材質(zhì)、使用緩蝕劑等相結(jié)合的措施緩解環(huán)烷酸對設(shè)備的腐蝕。

3.2 加注緩蝕劑是控制煉油過程中環(huán)烷酸腐蝕的一項重要手段。

3.3 磷系和非磷系緩蝕劑對環(huán)烷酸腐蝕都有較好的抑制作用,相比之下,磷系緩蝕劑的效果更好,但應(yīng)注意它對深加工過程中催化劑的損害。

[1]林世雄.石油煉制工程(第三版)[M].北京:石油工業(yè)出版社,2000,46-49.

[2]敬和民,鄭玉貴,姚治銘,等.高溫高流速沖蝕實驗裝置及Cr5Mo鋼在環(huán)烷酸中的沖蝕研究[J].石油化工腐蝕與防護,1999,16(1):1-5.

[3]雷良才,梁紅玉,徐永祥,等.石油加工中的環(huán)烷酸腐蝕[J].腐蝕與防護,2001,22(7):287-291.

[4]張廣林,王國良.煉油助劑應(yīng)用手冊[M].北京:中國石化出版社,2003,55-57.

[5]呂振波,田松柏,等.高溫環(huán)烷酸腐蝕抑制劑及評定方法的研究進展[J].腐蝕科學(xué)與防護技術(shù),2004,16(3):152-154.

[6]高延敏,陳家堅,雷良才等.抑制環(huán)烷酸腐蝕的幾種高溫緩蝕劑[J].應(yīng)用化學(xué),2000,17(1):63-65.

[7]李慶梅,徐曉.“一脫四注”與“一脫二注”——蒸餾塔頂系統(tǒng)工藝防腐蝕技術(shù)概論[J].石油化工腐蝕與防護,1996,13(4):33-35.

[8]高延敏,曹殿珍,等.亞磷酸三苯酯在環(huán)烷酸腐蝕體系中的緩蝕性能研究[J].第十二屆全國緩蝕劑學(xué)術(shù)討論會論文集,164-168.

[9]儲慧莉,黃遠禮.新型油溶性緩蝕劑GAC-968在常壓蒸餾塔上的工業(yè)應(yīng)用試驗[J].石油化工腐蝕與防護,1997,14(4):37-40.

[10]張林,鄧春光.油溶性緩蝕劑在常減壓裝置的應(yīng)用[J].石油化工腐蝕與防護,2000,17(2):34-36.

[11]張玉芳,路民旭,朱雅紅.煉油廠環(huán)烷酸腐蝕緩蝕劑的研究進展[J].材料保護,2001,34(2):5-8.

[12]董人瑞,王婭莉.CT2-1緩蝕劑在大慶油氣處理裝置上的應(yīng)用[J].石油化工腐蝕與防護,1991,8(2):34-37.

10.3969/j.issn.1008-1267.2012.05.004

TQ246.5

A

1008-1267(2012)05-0012-03

2012-03-19