影響金屬零件激光快速成型質量的因素分析

陳光霞

CHEN Guang-xia

(江漢大學 機電與建筑工程學院 工業設計系,武漢 430056)

0 引言

激光快速成型技術綜合了機械、計算機輔助設計(CAD)、數控技術、激光熔覆技術和材料科學等學科的技術,可以直接、快速、精確地將設計思想轉化為實體零件,從而可以對所設計的產品進行快速評價、方案修改及功能試驗,有效地縮短了產品的研發周期,具有較大的生產柔性[1~4]。激光快速成型技術可以直接從三維CAD文件制造出復雜的近凈形致密金屬零件,從而降低了生產成本,提高了加工效率[5]。研究表明,激光快速成型技術在特種材料制造與復雜形狀制造上也具有巨大的市場競爭力。

目前的激光快速成型技術多處于實驗研究階段,激光快速成型技術的推廣應用主要受兩方面的制約:1)加工效率,2)加工質量。目前的研究主要集中在激光快速成型方法上, 而本文主要分析了光斑直徑、切片層厚、填充模式、激光能量密度、掃描速度、搭接率和被加工面的傾斜角度等諸多因素對金屬零件成型質量的影響,進而提出了一些解決辦法。

1 影響零件尺寸精度的因素分析

1.1 光斑直徑對成型零件尺寸精度的影響

在其它參數一定的條件下,激光光斑直徑對尺寸精度會產生較大的影響,激光光斑直徑越大,則尺寸誤差越大,反之則誤差越小。由于激光快速成型技術是一種“增量”制造即由線集合成面,由面集合成體。因此,一個金屬零件是由一個個的熔覆道(線)疊加而成。成型零件的尺寸精度取決于零件的輪廓加工精度。如果光斑是一個點,則加工的實際輪廓和理論輪廓重合,但由于激光光斑具有一定的大小,因此,如果直接按照理論輪廓進行加工時,則外環輪廓和內環輪廓尺寸會比理論輪廓大或者小一個光斑半徑,如圖1所示,

圖1 光斑直徑對尺寸精度的影響示意圖

其中實際加工輪廓用虛線表示,理論輪廓用粗實線表示。

為了避免由于光斑大小所帶來的尺寸誤差,在進行加工時,應先對所有外環輪廓向內偏移半個光斑直徑的距離,對所有的內環輪廓向外偏移半個光斑直徑的距離,從而可以避免由于光斑大小帶來的尺寸誤差。但對于輪廓尖點處的尺寸誤差還是不可避免,如圖2所示,所以,光斑直徑越小,尖點處的尺寸誤差越小,但仍存在約d/2的誤差。另外光斑直徑的測量,要在金屬粉末供給量、激光功率和掃描速度一定的條件下,以單道熔覆的寬度為依據。

圖2 輪廓尖點處加工示意圖

1.2 搭接率對尺寸精度的影響

搭接率的大小直接影響成型件的輪廓精度。如圖3所示,當采用光柵掃描填充時,如果光斑直徑一定,則搭接率越大,輪廓成型精度越高。

圖3 搭接率對輪廓精度的影響示意圖

為了避免由于采用光柵填充模式進行成型時所產生的尺寸誤差,應對外圍輪廓進行單獨加工,即當這一切片層用光柵填充模式加工完成后,再加工一次外圍輪廓。

1.3 成型設備的運動精度對尺寸精度的影響

激光快速成型的方式不同,影響尺寸精度的主要因素也不一樣。如利用直接激光制造DLF(Direct Laser Fabrication)方式進行快速成型時,數控工作臺的運動精度是影響尺寸精度的主要因素;而利用選擇性激光熔化SLM(Selective Laser Melting)方式進行快速成型時,影響尺寸精度的主要因素為振鏡的運動精度。

2 影響成型零件機械性能的因素分析

2.1 填充模式對抗拉強度的影響分析

目前,比較成熟的填充模式主要有光柵填充模式(Raster fill)與輪廓偏置填充模式(Offset fill)。光柵填充模式又可分為沿X軸方向、Y軸方向及隨機方向等多種填充形式。對各種填充方式成型后的拉伸試樣進行拉伸試驗,得到的平均值如圖4所示。

圖4 各種填充模式抗拉強度值

從圖4可以看出,不同的填充模式對零件的抗拉強度影響不大。

2.2 影響顯微硬度的因素分析

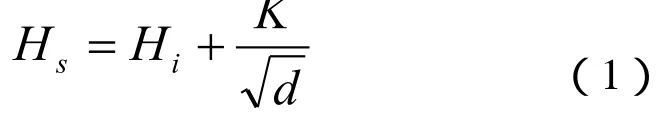

在非加工硬化的情況下,金屬材料的硬度和平均晶粒大小的關系[6]可以表示為:

式中:Hs為金屬材料的硬度;

Hi,K分別為與硬度測量有關的適當常數;d為平均晶粒直徑。

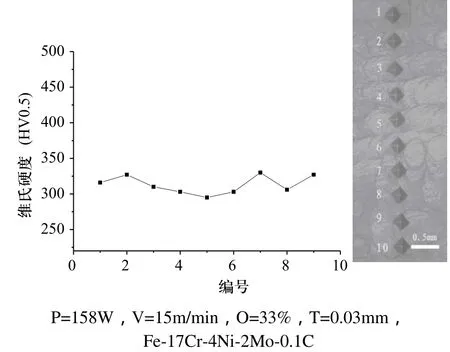

由公式(1)可以看出,晶粒直徑(晶粒大小)影響零件的顯微硬度,而晶粒大小又受激光功率和掃描速度的影響。圖5為掃描平面內的顯微硬度的變化曲線,其中熔覆道上的測點硬度高,如2點,搭接區的測點硬度低,如5點。原因是在兩條熔覆道搭接處,由于激光能量密度低,且存在重熔現象,組織較粗大,而且這個部位也是缺陷的聚集處,因此硬度偏低,相反在每道熔覆道的中部,組織細小均勻,顯微硬度較高。掃描速度對晶粒大小的影響為掃描速度越快,晶粒越小。由于掃描速度快,金屬粉末熔化與冷卻的速度也相對快,從而導致成型件晶粒細小,其硬度越高。

圖中P為激光功率,V為掃描速度,O為搭接率,T為切片層厚。

圖5 光柵掃描填充金屬零件掃描平面(XOY)顯微硬度變化曲線

圖6為垂直于掃描平面(XOY)的顯微硬度曲線,也是呈波浪性變化,層與層之間也存在有重熔現象,組織晶粒粗大,顯微硬度相對較低,如3號測點。

圖6 光柵掃描填充金屬零件YOZ平面顯微硬度變化曲線

3 影響表面粗糙度的因素分析

3.1 切片層厚對表面粗糙度的影響

在其他參數相同的條件下,切片層厚(T)會對成型零件的表面精度產生影響,如表1所示。從表中可以看出,切片層厚值越大,表面粗糙度越大。

表1 不同切片層厚情況下表面粗糙度

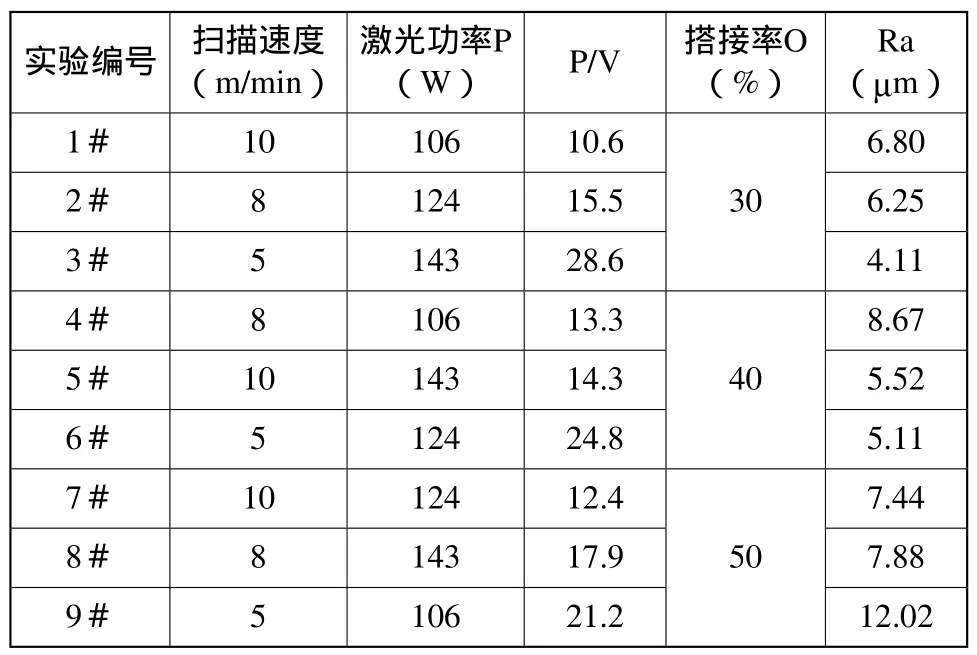

表2 激光快速成型件表面粗糙度測試正交實驗表(不銹鋼粉末Fe-17Cr-4Ni-2Mo-0.1C(wt.%))

3.2 激光加工參數對表面粗糙度的影響

表2所示是采用正交實驗方法測得的在不同的激光功率、掃描速度和搭接率的情況下,被加工面的表面粗糙度值。從實驗結果可知:

1)搭接率是影響表面粗糙度的主要因素,搭接率越大,表面粗糙度越大。

搭接率為30%時,表面粗糙度三次平均值為5.72μm,40%的三次平均值為6.43μm,50%的三次平均值為9.11μm。表面粗糙度隨著搭接率的增大而增大,這是因為兩道熔覆層重熔部分增加的高度如果和單道熔覆層的高度不相等,必然會影響表面粗糙度值,而搭接率越大,重熔區的高度越高于單道熔覆層的高度,表面粗糙度值越大。

2) 當搭接率小于50%且恒定時,能量密度增加,表面粗糙度值減小,表面質量提高。

當光斑直徑一定時,激光能量密度取決于P/V的值,由表2結果可知:當搭接率小于50%且一定時,P/V值越大,熔池內金屬的流動性越好,表面粗糙度值越小。

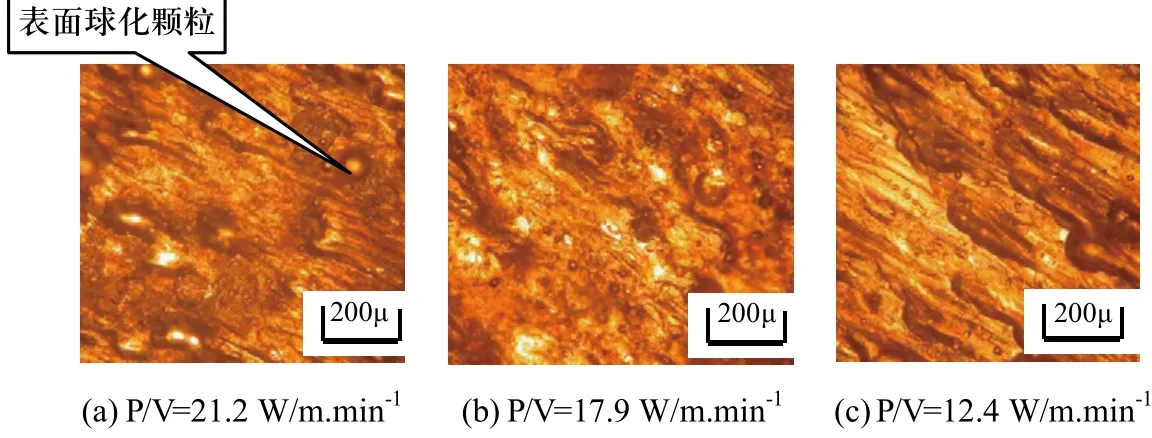

3)當搭接率大于等于50%時,能量密度增加,表面粗糙度值增加。

當搭接率大于等于50%時,P/V值越大,重熔影響越大,球化現象增加,如圖7所示,表面粗糙度增大。

圖7 50%搭接率時不同P/V值條件下的激光熔覆層形貌

3.3 被加工面傾斜角度對表面粗糙度的影響

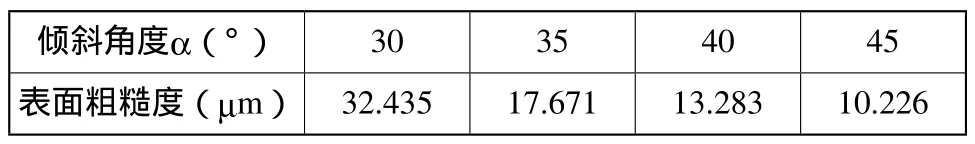

被加工面的傾斜角度對表面粗糙度的影響如表3所示。角度越大,表面粗糙度值越小。

表3 不同傾斜角度情況下傾斜面表面粗糙度

其中的傾斜角度為被加工面與水平面的夾角。

4 結論

激光快速成型零件的質量主要從三個方面進行評價:尺寸精度、機械性能以及表面粗糙度。本文通過實驗分析等方法,得出了在激光快速成型過程中,影響零件這三個方面性能的主要因素。尺寸精度主要與光斑直徑、搭接率及設備精度有關;顯微硬度主要與掃描速度與激光功率有關,掃描速度大、激光功率大,硬度高,填充模式對零件的抗拉強度影響較小;而影響表面粗糙度的因素較多,搭接率在30%-50%時,表面粗糙度隨搭接率增加而減小,隨P/V的增大而減小,搭接率大于等于50%時,表面粗糙度隨P/V的增大而增大。在實際加工中,要提高零件成型質量必須合理選擇激光工藝參數、切片層厚及搭接率。

[1] D.T. Pham, R.S. Gault. A comparison of rapid prototyping technologies. International Journal of Machine Tools &Manufacture, 1998, (38): 1257-1287.

[2] 張永忠, 石力開, 章萍芝等. 基于金屬粉末的激光快速成型技術新進展[J]. 稀有金屬材料與工程, 2000, 29(6):361-365.

[3] P.A. Kobryn, S.L. Semiatin. Microstructure and texture evolution during solidification processing of Ti–6Al–4V.Journal of Materials Processing Technology, 2003,135(2-3): 330-339.

[4] P.A. Kobryn, E.H. Moore, S.L. Semiatin. The effect of laser power and traverse speed on microstructure, porosity,and build height in laser-deposited Ti-6Al-4V. Scripta mater, 2000, 43(4): 299-305.

[5] 中國機械工程協會. 機械制造技術的發展及其高技術化[J]. 中國制造業信息化, 2004, (05): 4-12.

[6] Y.S.Sato, M.Urata, H.Kokawa et al. Hall–Petch relationship in friction stir welds of equal channel angular-pressed aluminium alloys Materials Science Engineering :A, 2003,354(1-2): 298-304.