采用閉環彈性壓縮和低載荷壓痕測試法分析紙張涂層的機械性能

采用閉環彈性壓縮和低載荷壓痕測試法分析紙張涂層的機械性能

在涂布紙的印刷和加工過程中,紙張涂層的機械性能至關重要,這些性能與生產中的成紙缺陷有密切關系,如涂料粘輥、折疊破裂和切紙掉粉等。該實驗采用2種新型的動態測定方法定量分析涂層的動態機械性能:(1)采用閉環彈性壓縮試驗測定彈性剛度;(2)采用低載荷壓痕儀測定壓縮性能。實驗通過改變涂料配方和操作條件,分析顏料種類、淀粉用量、膠粘劑的玻璃轉化溫度、膠粘劑粒度、膠粘劑用量和干燥方法對涂層機械性能的影響。實驗結果表明,高嶺土的形狀因子對機械性能有很大的影響,隨著形狀因子的增加,試樣的彎曲模量增加但是壓縮模量降低;涂層中淀粉的加入會相應地提高涂層的剛度;干燥條件和丁苯膠乳種類對涂層機械性能的影響較小。

紙張涂層的機械性能對于涂布紙的加工和印刷至關重要,例如在印刷過程中,涂層需要具備抵抗油墨層破裂的張力;在折疊過程中,涂層必須具有抗彎曲性能以防涂層的彈性較低而破裂導致掉粉;在切紙過程中,涂層需要能夠抵抗紙張邊緣碎片和粉塵的掉落。涂層的性能會影響紙張的脆性和剛度等機械性能,從而最終影響成紙的使用性能。在壓光和印刷過程中,紙張涂層的壓縮性能非常重要,涂層的壓縮和復原會影響涂層的不透明度和光澤度,進而影響涂布紙的性能。

相關文獻已介紹了多種用于紙和紙板的靜態剛度的測定方法,而且這些檢測設備在市面上均有出售。此外,TAPPI、ASTM(美國材料與測試協會)、ISO等機構制定了多種相關的檢測標準。

眾所周知,紙張和涂層均為黏彈性材料,在急速變形時具有類似固體的特性,緩慢變形時具有類似液體的特性,目前已有多種現象學模型用于表征黏彈性材料。

目前,涂布紙的z向強度性能和涂層的表面(z向)強度性能也可以根據相關標準和推薦的方法進行測定。

除涂層定量、水分含量和干燥條件外,涂料組分也會影響涂布紙的性能。有少數學者利用標準強度試驗機測定較厚涂層的機械性能,并研究了涂布紙的黏彈性質以及膠粘劑種類和用量的影響。然而,這些研究均未涉及到較薄涂層的動態彎曲性能。

動態測試能夠通過測定不同變形速率和變形歷程下的參數更好地表征涂層的黏彈性。本研究利用2種新型的方法測定含有不同顏料和丁苯膠乳涂布紙樣的動態彎曲和壓縮性能。彎曲性能是通過將閉環紙樣推撞平坦層面進行表征,壓縮性能是通過精密壓痕儀進行測定。根據測定結果,分析其變化趨勢并與相關文獻中的實驗結果進行對比。

1 實驗原料

為了確定顏料的形狀因子、丁苯膠粘劑種類和水溶性膠粘劑含量對低定量涂布紙(LWC)機械性能的影響,實驗采用了14種涂料配方,如表1所示。對照樣品采用的是一種典型混合顏料配方,由2種高嶺土、1種GCC和1種二氧化鈦組成;對于其他樣品的涂層,采用了4種具有不同形狀因子的高嶺土,根據其相應的形狀因子數值分別標記為“高嶺土 14”、“高嶺土 23”、“高嶺土 40”和“高嶺土 60”,其具體的形狀因子、平均粒徑和粒徑分布如表2所示。

實驗采用了4種具有不同單體配比和酸用量的羧基丁苯膠乳,通過改變膠乳中表面活性劑的用量可以得到具有不同粒度的膠乳,采用3種具有不同玻璃轉化溫度(Tg)的試樣(-34℃≤Tg≤19℃),分別表示為低、中、高Tg膠乳,如表3所示。

表3中Tg最低的膠乳其酸用量最大,要比其他膠乳大3~4倍,小粒徑膠乳的Tg為-2℃,要比對照膠乳(Tg=2℃)低4℃。具有較高Tg的膠乳會提供較高的剛度,熔體流動性(聚合物鏈的交聯程度)也會影響涂布紙的性能。實驗有2個試樣采用部分淀粉或全部代替丁苯膠乳配制涂料。配制的所有涂料的質量分數均為60%,用NaOH溶液調節其pH為8.0±0.3。

實驗利用1臺表面涂布機進行涂布,選用1號涂布棒,速度設定為4,原紙采用取自北美的定量40 g/m2的LWC,試樣用紅外燈進行干燥,時間為1 min。在研究干燥條件對涂層性能的影響時,試樣(包括對照試樣)均采用100℃烘干、熱風干燥和室溫風干等3種方法。試樣均采用單面涂布,用四壓區鋼輥壓光機在66℃的溫度、70 kN/m的線壓下進行壓光,然后在溫度24℃、相對濕度50%的條件下處理紙樣24 h以上,涂布量為(15±0.5)g/m2。由于涂布紙樣是采用實驗室規模的小型壓光機制備,這與實際生產的紙樣會有所差異,但可以通過此實驗結果調節涂料配方,改善涂布紙的機械性能。

表1 涂布紙樣的涂料配方1)

表2 高嶺土的粒徑及粒徑分布

表3 丁苯膠乳膠粘劑的特性

2 實驗方法

2.1 涂層彈性剛度的測定

涂布紙剛度采用閉環彈性壓縮試驗測定。測試過程中,將涂布面朝外的環狀紙樣壓向一平坦的表面,通過測定推動力的大小和紙樣的變形程度即可確定紙樣的彎曲剛度和彈性剛度。將改進后的實驗用強度試驗機用于彈性剛度的測定。LWC測試試樣寬15 mm、長150 mm,在測試過程中所能產生的最大垂直力為0.6 g。因此,實驗需要用靈敏度高于0.01 g的測壓元件,最好靈敏度能夠達到0.001 g。彈性剛度的測試如圖1所示(圖中的虛線表示測試紙樣的形狀)。

圖1 閉環彈性測定法示意圖

在本實驗中,彈性模型的無量綱壓縮位移可達到0.39,對于長160 mm的樣品,這一數值相當于31.2 mm。因此,試驗將測定試樣壓縮至位移為30 mm,若超過這一數值,試樣將會起皺,需要再改進模型以表征試樣的性能。

試驗采用2種不同的速度進行彈性測試,在高速測定時,試樣以1.44 m/min的速度被壓縮,此時可以忽略試樣的蠕變效應。實驗結果與彈性模型曲線一致;在低速測定時,試樣在3 mm/min的速度下被壓縮,此時的蠕變效應變得尤為重要。為避免試樣出現褶皺,本研究試樣的壓縮位移低于其長度的39%。在最高速度時,試樣在2.4 s內就能達到最大變形;而最低速度時,在1 200 s內達到最大變形,這與動態測試時常用的頻率范圍(10-4~0.1 Hz)基本對應。利用現象學冪律模型將實驗數據進行擬合,調整有效模量和松弛因子,量化試樣的黏彈特性。由于經驗模型并未確定真實的彈性模量,因此以“有效模量”表示。但是通過對比發現,這一模型能夠很好地表征所有的黏彈性能數據。

2.2 低載荷壓痕測定

采用前人所描述的相同設備和類似的方法,利用顯微壓痕儀對試樣進行低載荷測試,所用壓痕探針的齒頂圓角半徑為200 nm(其示意圖如圖2),其載荷力為200 mN,設備的橫向范圍為100 μm,在x和y方向每20 μm進行1次測試,在80 μm×80 μm網格面內每個試樣進行25次測試,記錄壓力-位移數據,通過非荷載曲線用軟件可以計算有效模量。

圖2 壓痕測定示意圖

有些研究指出了測定薄涂層性能的方法,但是其重復性較差。另有些研究利用雙層模型的方法可以測定涂層性能,但這只能測定在已知原紙性能的情況下涂布紙中涂層的性能。若已知原紙和涂層的厚度,通過彈性剛度測試確定涂層的剛度和原紙的彈性模量,然后根據這些數據,經計算可得涂層的z向彈性模量。

3 結果與討論

3.1 彈性剛度測定

干燥溫度和涂料配方不同時紙樣的彈性剛度測試結果如圖3~6所示(圖中的誤差線表示在不同實驗條件下測試結果的標準差,圖中的數據為4次測試結果的平均值)。

圖3顯示了干燥條件對有效(彎曲)模量的影響。

圖3 干燥條件對有效(彎曲)模量的影響

從圖3可看出,無論是干燥方法還是干燥速率均對彎曲模量無明顯影響。

顏料種類對有效(彎曲)模量的影響如圖4所示。

圖4 顏料種類對有效(彎曲)模量的影響

顏料越扁平其彎曲模量越大,這與前人研究的無支撐涂層的平面抗張強度結果一致,彎曲模量隨形狀因子的這一變化趨勢主要是由顏料顆粒在平面內比表面積的增加所致。從圖4可以看出,盡管在高速和低速條件下有效模量的變化趨勢并不完全一致,但是在低速條件下,包括碳酸鈣在內,顏料顆粒較扁平的試樣的有效模量較高。

膠粘劑種類對彎曲模量的影響如圖5所示。

彎曲模量隨著淀粉膠粘劑用量的增加而增加。膠乳顆粒的粒徑由200 nm降低至120 nm,試樣的彈性模量僅稍有增加,這可能是因為小粒徑的膠乳顆粒能夠增加濕態涂料中顏料與膠粘劑之間的點對點接觸。在低速測試條件下,膠粘劑的Tg較低時(-34℃),彎曲模量隨Tg的增加而顯著增加,但是當玻璃轉化溫度由-2℃增加至+19℃時,彎曲模量僅稍有變化;在高速條件下,不同種類膠乳之間試樣的模量未呈現明顯的差異,這一結果證實了涂布紙的黏彈特性。

圖5 膠粘劑種類對有效(彎曲)模量的影響

不同膠乳間涂層模量的差異與涂層固化和壓光過程中的熔體流動有關。溫度在30~150℃時,Tg最低的膠乳幾乎沒有熔體流動性,而Tg較高的膠乳具有明顯的熔體流動性。在低速測試條件下,玻璃轉化溫度和熔體流動性較高的膠乳能夠賦予涂層較高的剛度,這與前人的研究結果類似——認為具有較高熔體流動性的膠乳能夠在涂布、干燥和壓光過程中賦予涂層較高的抗破裂性。此外,結合圖4和圖5可以看出,形狀因子為60的扁平狀高嶺土涂層的彎曲剛度與含有淀粉的涂層的彎曲剛度相近。用顏料代替淀粉改善涂層剛度的優點是能夠賦予紙張較高的平滑度和光澤度。

圖6顯示了膠粘劑用量對有效(彎曲)模量的影響。

圖6 膠粘劑用量對有效(彎曲)模量的影響

由圖6可看出,膠粘劑用量在2%~8%范圍內,彎曲模量隨膠粘劑用量的增加而增加。前人的研究結果表明抗張強度隨膠粘劑用量的增加而增加,彈性模量不變,本實驗結果與此有所不同,這可能是因為2組實驗中所用膠粘劑種類不同。眾所周知,膠粘劑對涂層的模量至關重要,另一方面,本研究膠粘劑用量為2%~8%,而前人的研究膠粘劑的用量高達15%。由于膠乳類膠粘劑能夠強化顏料基涂層,從而導致彈性模量隨膠粘劑用量的增加而增加。

從圖3~6可以看出,在高速和低速條件下,其彎曲模量的變化趨勢一致。這表明在低速條件下也可以測定黏彈性材料的瞬時模量。

3.2 低載荷壓痕測定

壓痕測定的實驗結果如圖7~10所示。圖7顯示了干燥速率對壓縮模量的影響。

圖7 干燥速率對壓縮模量的影響

由圖7可見,隨干燥速率的增加,試樣的有效模量有所降低。若延長干燥時間,試樣能夠形成緊固的涂層結構而增加其壓縮模量。

顏料的形狀因子對壓縮模量的影響如圖8所示。

圖8 顏料的形狀因子對壓縮模量的影響

將圖4和圖8對比可知,形狀因子不同時,其壓縮模量和彎曲模量的變化趨勢相反,壓縮模量隨形狀因子的增加而降低,而彎曲模量則隨形狀因子的增加而增加。前人的研究也表明試樣的z向強度和平面強度性能相反,但是其z向測試是針對抗張強度并非壓縮模量,具有較低形狀因子的顏料會賦予試樣較高的z向抗張強度。雖然這些研究所用的顏料之間差異較大,但其實驗結果相似。

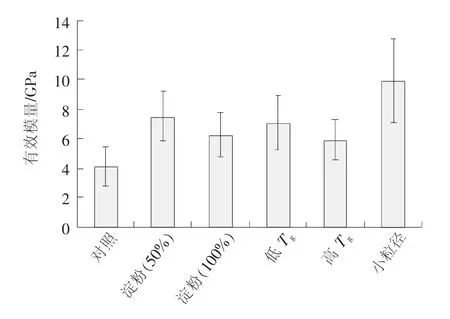

圖9顯示了膠粘劑種類對壓縮模量的影響。

圖9 膠粘劑種類對壓縮模量的影響

由圖9可見,隨著淀粉膠粘劑用量由50%增加至100%,試樣的壓縮模量并未增加,可見涂層中加入淀粉有可能會增加成本。具有不同Tg的膠乳對壓縮模量的影響趨勢與彈性剛度實驗的測試結果一致:與對照試樣相比,含有高Tg和低Tg膠乳試樣的壓縮模量增加了50%,但是壓縮模量與不同Tg的膠乳之間沒有明顯的變化關系。當采用小粒徑膠乳時,試樣具有最大的壓縮模量,此試樣的壓縮模量要比其他大粒徑試樣的壓縮模量高25%,增加涂層結構的緊度能夠改善涂層的壓縮模量。

壓縮彈性模量隨膠粘劑用量的增加而增加,如圖10所示,這與前人研究的z向抗張強度的實驗結果一致。

圖10 膠粘劑用量對壓縮模量的影響

圖7~10的結果顯示,實驗所測的壓痕模量均遠高于前人測定的純丁苯膠乳層的模量。這表明顏料顆粒間的相互作用對靠近涂層表面的機械性能至關重要。利用低載荷壓痕儀測定的有效模量是彈性測試法測試結果的2倍。但是需要注意的是,壓痕法測定結果反映的是涂層表面的性能,這與整個涂層的平均性能有所差異。壓痕法的測試結果以有效壓縮模量表示,雖然這并不是涂層真實的彈性模量,但這足以定量分析不同涂層間的性能差異。通過壓縮試驗測定的彈性模量是彎曲模量的2倍以上,這可能與較高形狀因子高嶺土試樣的各向異性有關。

4 結論

利用2種新方法測定了涂布紙樣的動態彎曲性能和壓縮性能。這些方法具有較高的靈敏度,能夠檢測出涂料組分和其他操作條件不同時試樣性能的變化情況。對于在實驗室條件下制備的紙樣,隨著高嶺土形狀因子的增加,其平面彈性模量增加而壓縮模量降低。在膠粘劑用量較低時(2%),試樣的平面彈性模量隨膠粘劑用量的增加而增加。通過研究干燥速率和小粒徑膠乳對試樣性能的影響,發現緊密的涂層結構有利于增加試樣的壓縮模量,但是對彎曲性能卻無影響。在彎曲試驗的低速條件下,含有高Tg和高熔體流動性丁苯膠乳的試樣其剛度要高于低Tg和低熔體流動性的丁苯膠乳試樣。此外,實驗還發現形狀因子為60的扁平狀高嶺土試樣的彎曲剛度與含有淀粉試樣的彎曲剛度相同。

(楊揚 編譯)